МЕТОЫИСПЫТАНИЙ

Х.ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ

РАСТЯЖЕНИИ

7З. Предел прочности при растяжении /  / есть нормальное

/ есть нормальное

напряжение, вычисленное как отношение наибольшей нагрузки,

разрушающей образец, к площади его первоначального сечения.

74. Метод основан на определении постепенно увеличивающейся разрушающей нагрузки при растяжении образца.

75. Для испытаний необходимы образцы № 1, 5, 7, 3, 6, 9 и 11.

76. Для стеклопластиков тканевой, ППН и комбинированной

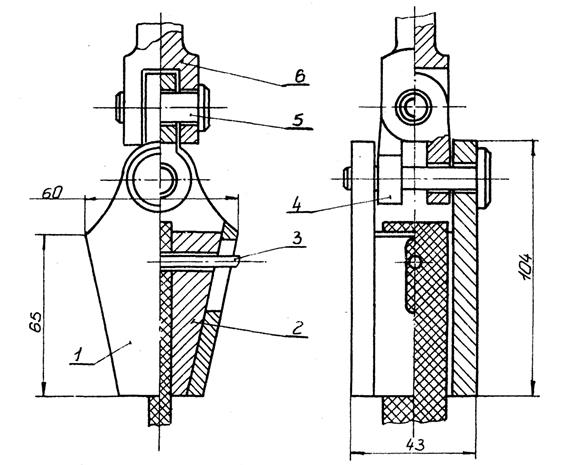

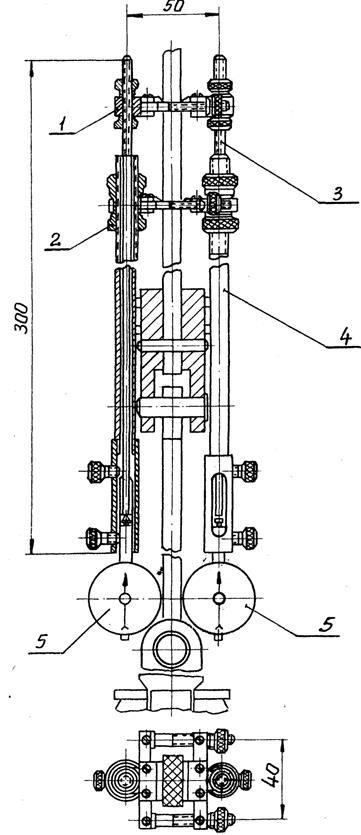

намоток наиболее простое и надежное крепления образца обеспечивается клиновым захватом /рис. 11/

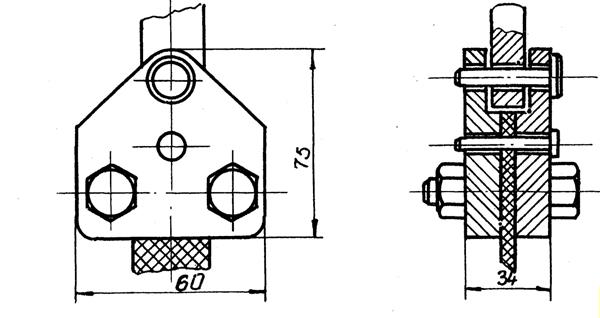

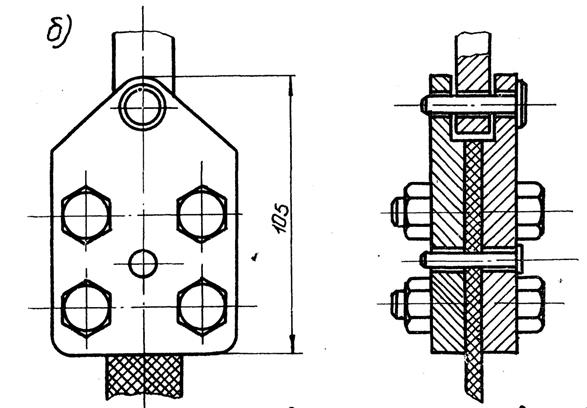

Могут также применяться захваты других конструкций: 2- или

4-х болтовые плоские захваты /рис.12/, 6-болтовые плоские

захваты /рис. 13/.

Последние два типа захватов применяются для высокопрочных однонаправленных стеклопластиковых материалов.

77. Перед испытанием замеряют толщину и ширину рабочей части образца с точностью до 0,05 мм. Замер производят в трех

местах по ее длине: по краям и в середине рабочей части.

Запись данных замера производят в соответствии с требованиями п.7О.

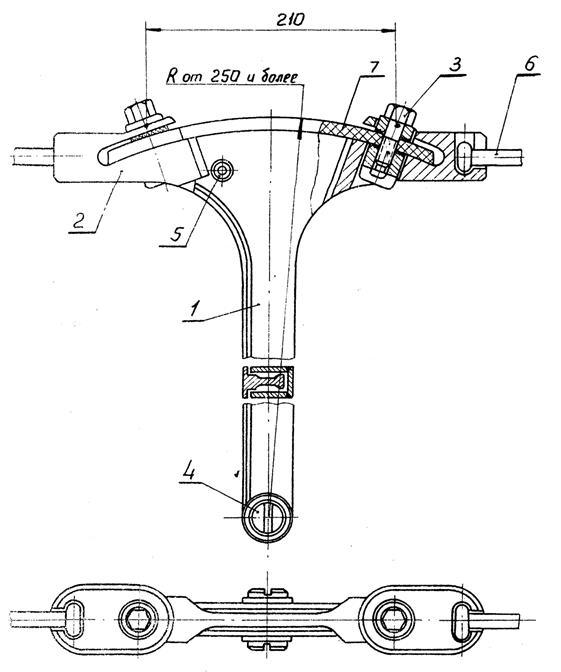

78. Для испытания при помощи клиновых захватов концы

образца помещают между клиновидными платками 2 и фиксируют

шпильками 3. Затем вставляются серьги 4 и штыри 5 и подсоединяются тяги 6.

Далее сборка устанавливается в испытательную машину,

нагревательное или холодильное устройство.

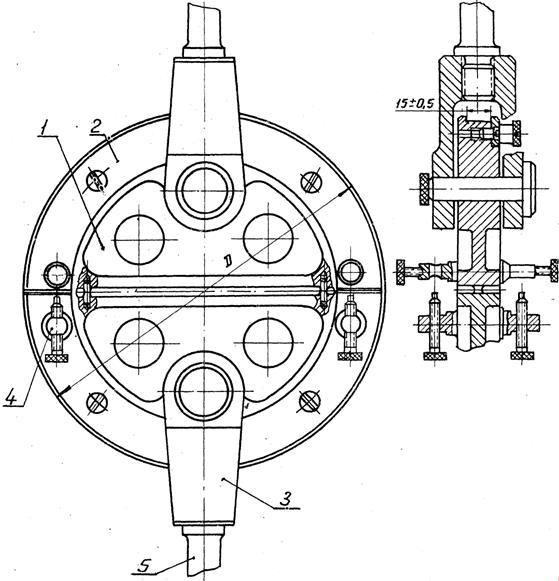

Рис. 11 Клиновой захват:

1-корпус; 2-клиновидные плашки; 3-фиксирующая шпилька; 4-серьга; 5-штырь; 6-тяга.

79. Установленный в машину образец нагружают до

момента разрушения, не вынимая его из нагревательного

/холодильного/ устройства.

Скорость перемещения подвижного захвата испытательной

машины должна быть в пределах от 10 до 30 мм/мин.

|

|

80. При правильно проведенном испытании разрушение образца должно быть в пределах его рабочей части.

Запись величины разрушающей нагрузки и хранение исппытанных образцов производят в соответствии с требованиями

п. 71.

а)

81. Предел прочности при растяжении подсчитывается по

формуле:

Рис. 13. 6-болтовой плоский захват

XI. ОПРЕДЕЛЕНИЕ МОДУЛЯ УПРРУГОСТИ, ПРЕДЕЛА ПРОПОРЦИОНАЛЬНОСТИ ПРИ РАСТЯЖЕНИИ И ОТНОСИТЕЛЬНОГО ДЛИНЕНИЯ В МОМЕНТ РАЗРЫВА

82. Модуль упругости /Е/ есть отношение напряжения,

не превосходящего  , при растяжении, к соответствующему удлинению.

, при растяжении, к соответствующему удлинению.

83. За предел пропорциональности /  / принимается напряжение, вычисленное как отношение определенной нагрузки, растягивающей образец, к его первоначальной площади. Величина этой условной нагрузки соответствует той ступени нагружения, при которой отношение приращения напряжения к приращению деформации на 25% меньше, чем в предыдущих этапах погружения.

/ принимается напряжение, вычисленное как отношение определенной нагрузки, растягивающей образец, к его первоначальной площади. Величина этой условной нагрузки соответствует той ступени нагружения, при которой отношение приращения напряжения к приращению деформации на 25% меньше, чем в предыдущих этапах погружения.

84. Относительное удлинение при разрыве /  / представляет собой отношение приращения длины рабочей части образца при разрыве к его первоначальной длине.

/ представляет собой отношение приращения длины рабочей части образца при разрыве к его первоначальной длине.

85. Метод определения Е основан на измерении нагрузки и соответствующего удлинения рабочей части образца при его статическом растяжении в пределах закона пропорциональности.

86. Метод определения  основан на измерении соответствующей ему нагрузки и удлинения рабочей части образца при статическом растяжении до явного нарушения предела пропорциональности.

основан на измерении соответствующей ему нагрузки и удлинения рабочей части образца при статическом растяжении до явного нарушения предела пропорциональности.

|

|

87. Метод определения  основан на измерении удлинения рабочей части образца при статическом растяжении его до момента разрушения.

основан на измерении удлинения рабочей части образца при статическом растяжении его до момента разрушения.

88. Для испытаний необходимы образцы № 1, 5, 3 и 6. Если стеклопластик имеет предел прочности, при котором можно достичь в рекомендуемых захватах разрушения образца, то для определения указанных характеристик следует брать образцы № 2 /8/ и 4 /10/, так как в них достигается наиболее равномерное распределение напряжений.

89. Аппаратура и оборудование требующееся для испытаний, указаны в п.69.

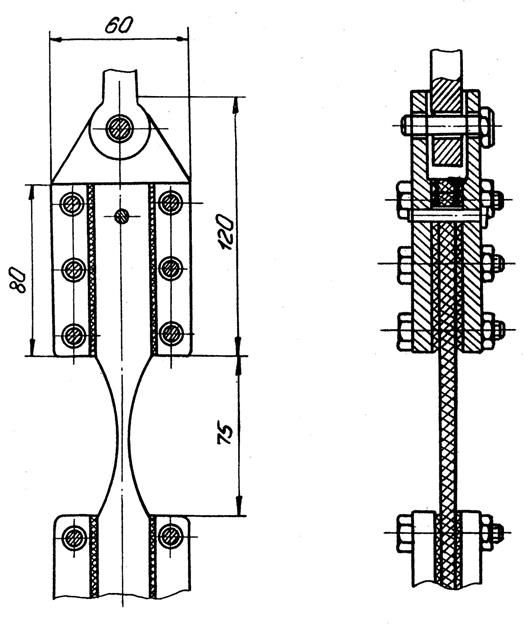

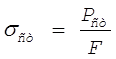

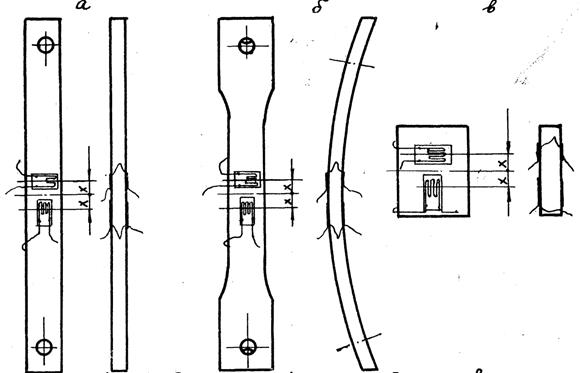

Приспособление /тензометр/. необходимое для испытаний, приведено на рис. 14, конструкции выносных захватов на Рис. 11, 12, 13.

90. При определении предела пропорциональности, модуля упругости и относительного удлинения могут быть использованы различные тензометры, позволяющие определять деформации с точностью до 1%, например, зеркальный прибор Мартенса, тензометры типа, указанного на Рис. 14, проволочные датчики сопротивления, электромеханические датчики и др.

91. Перед испытанием образцы замеряют согласно требованиям пп.7О и 77.

92. Подготовка к проведению испытания производится следующим образом.

Для испытания при нормальной температуре испытываемый образец прочно зажимается в захватах и устанавливается на испытательную машину. Затем на образце /как это показано на рис.14/, в пределах его рабочей части, закрепляется тензометр, на котором предварительно по шаблону зафиксирована база /l0/, равная 50 мм, после чего устанавливаются индикаторы.

База — l0, равная 50 мм, рекомендуется для всех типов образцов. Для испытания при повышенных и пониженных температурах образец вместе с приспособлением устанавливают в нагревательное или холодильное устройство, предварительно смонтированное на испытательной машине.

|

|

93. Чтобы при испытании не было разрыва образца или проскальзывания призм приспособления, необходимо определенное усилие зажима, которое легко определяется опытным путем.

Призмы должны устанавливаться на образцах симметрично и равномерно прилегать по всей его ширине.

94. Образец, установленный в машине, нагружают /со скоростью 100±50кгс/мин/ с помощью механического привода или вручную.

Рис. 14. Приспособление для измерения деформации

при растяжении:

1- основание верхнее; 2- основание нижнее;

З - тяги внутренние; 4-тяги внешние;

5-индикаторы часового типа или датчики перемещения.

Величина нагрузки не должна превышать 5-10% от  .

.

При данной нагрузке стрелки индикаторов устанавливают на

нулевое положение и далее равными ступенями продолжают

нагружение образца примерно до 25-З0% от  если требуется определить

если требуется определить  и Е. Затем нагрузку снимают до начальной (нулевой) ступени.

и Е. Затем нагрузку снимают до начальной (нулевой) ступени.

Нагружение и разгружение образца повторяется 2-3 раза,

пока величина остаточной деформации (по показаниям индикаторов

не будет равна или близка к нулевому значению).

95. Если же требуется определить  , то последнее (2-е или 3-е) нагружение производят такими же равными ступенями до

, то последнее (2-е или 3-е) нагружение производят такими же равными ступенями до

разрушения образца, перед которым необходимо внимательно следить за показанием индикаторов.

Показания индикаторов и нагрузку каждой ступени записывают в журнал испытаний и по данным последнего измерения строится график зависимости деформации  от напряжения

от напряжения  .

.

При определении  и Е отчеты должны быть взяты

и Е отчеты должны быть взяты

не менее чем на 5-8 ступенях напряжения.

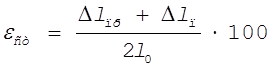

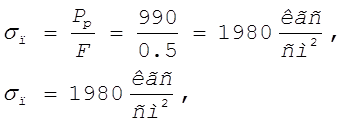

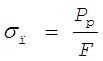

96. По произведенным отсчетам вычисляют для каждой ступени напряжение ( ) и относительное удлинение (

) и относительное удлинение ( ) по формулам:

) по формулам:

,

,

где  - напряжение при растяжении, соответствующее

- напряжение при растяжении, соответствующее

ступени напряжения, кгс/см2;

— нагрузка, соответствующая ступени напряжения,

— нагрузка, соответствующая ступени напряжения,

кгс.

где, — относительное удлинение, соответствующее

ступени напряжения, %

- приращение удлинения (показание правого индикатора), соответствующее ступени напряжения, мм;

- приращение удлинения (показание правого индикатора), соответствующее ступени напряжения, мм;

- приращение удлинения (показание левого

- приращение удлинения (показание левого

индикатора), соответствующее ступени нагружения, мм;

— база измерения деформации, мм.

— база измерения деформации, мм.

97. Вычисленные значения  и

и  заносятся в табл.3

заносятся в табл.3

(см. 7 и 8 колонки таблицы, приведенной в качестве примера).

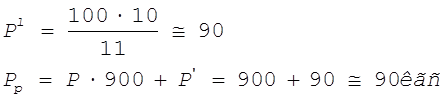

Пример. Данные испытания F =0.5 х 1.0 = О.5 см2.

Таблица 3

| № ступени нагружения | Нагрузка Р, кгс | Отсчеты по тензометру | Сумма отсчетов а+b | Приращение деформации на ступени нагружения д(a+b) | Расчетные величины для построения графика зависимости | |||

| Левый a | Правый b | |||||||

|  , % , %

| |||||||

| - | - | X | ||||||

| - | 0.05 | |||||||

| 6 | 0.12 | |||||||

| 0.20 | ||||||||

| 0.28 | ||||||||

| 36 | 1200 | 0.36 | ||||||

| 0.44 | ||||||||

| 27 | 0.53 | |||||||

| 0.63 | ||||||||

| 9 | 38 | 0.75 | ||||||

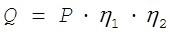

| 0.89 | ||||||||

| 13 | 1.00 | |||||||

| 1.17 | ||||||||

| 1.40 | ||||||||

| 30 | 1.70 | |||||||

| 15* | 2.20 |

*/ на последней (15) ступени напряжения образец разорвался.

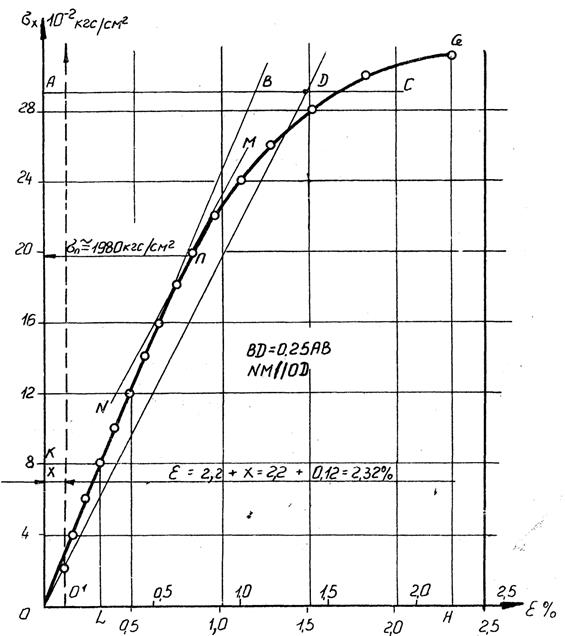

98. По найденным значениям  и

и  для каждого

для каждого

образца строится график зависимости напряжения от относительного

удлинения (рис.15). Масштабы графика (диаграммы растяжения)

должны обеспечивать достаточную точность определения искомых

величин, для чего необходимо, чтобы 1мм по ординате соответствовал не более чем 10 кгс/см2  , а 1мм по абсциссе - не более, чем 0,02%

, а 1мм по абсциссе - не более, чем 0,02%  .

.

Для того, чтобы кривая проходила через начало координат,

его необходимо перенести влево на величину отрезка, отсекаемого

прямолинейной частью диаграммы на оси абсцисс (как это показано на рис.15). Отсекаемый отрезок соответствует приращению удлинения на нулевой ступени нагружения и является поправкой

к относительному удлинению в момент разрыва.

Более точное снятие кривых деформаций при растяжении,

сжатии, статическом изгибе и кручении в зависимости от температуры (что практически имеет наибольшую ценность) может быть произведено с помощью модернизированных электронных потенциометров типа ЭМП-209, регистрирующих нагрузку и деформацию образца во времени, или других приборов аналогичного типа.

При этом способе представляется возможным снимать диаграммы при известной скорости деформирования. В данном случае дачиками импульсов при регистрации нагрузки является проволочный тензодатчик сопротивления, установленный на силоизмерительный элемент-динамометр, а при регистрации деформации - датчики

перемещения, установленные на устройство измерения деформаций

вместо индикаторов часового типа.

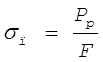

99. Предел пропорциональности /  / определяют согласно ГОСТ с допуском по Муру и вычисляют по формуле

/ определяют согласно ГОСТ с допуском по Муру и вычисляют по формуле

,

,

где  - предел пропорциональности с допуском по Муру,

- предел пропорциональности с допуском по Муру,

кгс/см2,

- нагрузка, отвечающая пределу пропорциональности с

- нагрузка, отвечающая пределу пропорциональности с

допуском по Муру.

Согласно данным, полученным при испытании /см. табл.3/,

нарушение пропорциональности наблюдается после седьмой ступени.

Рис. 15. Диаграмма растяжения

Закон пропорциональности приращении деформации соблюдается на участке с первой по седьмую ступень напряжения.

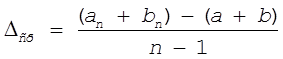

Среднее приращение деформации в делениях тензометра при увеличении нагрузки на 100 кгс определяется из пятой колонки табл. 3.

,

,

Где  и

и  - числа делений по шкале тензометра на n - ой

- числа делений по шкале тензометра на n - ой

ступени нагружения,

и

и  - числа делений по шкале тензометра на 1-ой ступени нагружения.

- числа делений по шкале тензометра на 1-ой ступени нагружения.

Пример:

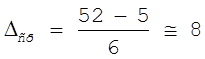

Величина среднего приращения с допуском по Муру

Нагрузка Рр, соответствующая пределу пропорциональности с

допуском по Муру, лежит между седьмой и восьмой ступенями

напряжения, т.е. между 800 и 960 кгс. Путем интерполяции

/принимая во внимание, что приросту нагрузки на 100 кгс

соответствует величина деформации 11=63-52/ находим, что

величина деформации и 10 делений соответствует увеличению

нагрузки Р,'

Величина предела пропорциональности с допуском по Муру

будет равна:

100.Гграфический метод определения предела пропорциональности при растяжении с допуском по Муру заключается в следующем.

Искомую точку, соответствующую  находят по диаграмме

находят по диаграмме

растяжения дополнительным построением, показанным на рис. 15. Для этого произвольно проводят прямую АС параллельно оси абсцисс. Начальный прямолинейный участок кривой продолжают до пересечения с прямой АС в точке В. На прямой АС отмеряет от

точки В по направлению к кривой отрезок ВД, равный 0,25АВ.

Точку Д соединяют с началом координат и к кривой проводят

касательную NM, параллельную прямой ОД. Ордината точки касания /П/ есть предел пропорциональности. Величину  округляют с точностью до 10 кгс.

округляют с точностью до 10 кгс.

Примечание: Если график строится в координатах Р -  , то

, то  подсчитывается по формуле:

подсчитывается по формуле:

,

,

где  - нагрузка, отвечающая пределу пропорциональности с допуском по Муру /определяют графическим методом, изложенным выше/.

- нагрузка, отвечающая пределу пропорциональности с допуском по Муру /определяют графическим методом, изложенным выше/.

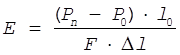

101. На основании исходных данных, полученных в процессе

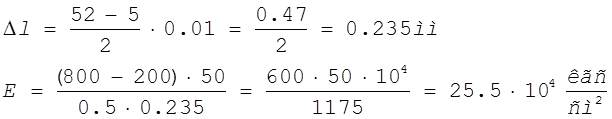

эксперимента, модуль упругость Е определяет по формуле

,

,

где  - конечная ступень нагружения /в данном примере 7-я,

- конечная ступень нагружения /в данном примере 7-я,

см.табл.3/, не превышавшая предел пропорциональности, кгс;

- начальная нагрузка на образец /нулевая, 1 или 2 ступень нагружений/, кгс;

- начальная нагрузка на образец /нулевая, 1 или 2 ступень нагружений/, кгс;

- база тензометра, мм,

- база тензометра, мм,

- абсолютная деформация образца при изменении нагрузки

- абсолютная деформация образца при изменении нагрузки

от  до

до  , мм.

, мм.

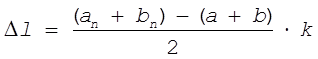

Величина деформации  вычисляется по формуле:

вычисляется по формуле:

,

,

где  и

и  ,

,  и

и  - см. определение

- см. определение  /п. 99/;

/п. 99/;

— цена деления индикатора.

— цена деления индикатора.

Пример:

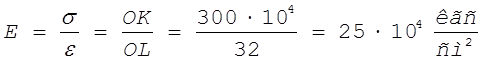

102. Модуль упругости может быть определен также, как тангенс угла наклона начального прямолинейного участка

диаграммы растяжения к оси абсцисс.

Вычисление Е производится по формуле:

где Е - модуль упругости, кгс/см2;

- напряжение в точке произвольно взятой на прямой, но не превышающей 60%

- напряжение в точке произвольно взятой на прямой, но не превышающей 60%  , кгс/см2,

, кгс/см2,

- относительное удлинение, соответствующее взятой точке.

- относительное удлинение, соответствующее взятой точке.

Пример

103. Относительное удлинение /  / в момент разрыва рассчитывается по формуле:

/ в момент разрыва рассчитывается по формуле:

,

,

где:  - относительное удлинение в момент разрыва, %,

- относительное удлинение в момент разрыва, %,

- абсолютная величина удлинения в момент разрыва c учетом деформации при нулевой ступени нагружения, мм;

- абсолютная величина удлинения в момент разрыва c учетом деформации при нулевой ступени нагружения, мм;

- база измерения деформации, мм.

- база измерения деформации, мм.

104. Определение относительного удлинения в момент разрыва по диаграмме растяжения производится следующим образом.

На диаграмме растяжения /рис. 15/ точка 6 соответствует моменту разрушения образца. Проектируя ее на ось абсцисс, получаем точку Н, определяющую относительное удлинение в момент разрыва.

XII. ОПРЕДЕЛЕНИЕ МОДУЛЯ УПРУГОСТИ И КОЭФФИЦИЕНТА

ПУАССОНА ПРИ РАСТЯЖЕНИИ И СЖАТИИ МАТЕРИАЛА

ТРУБ И ЛИСТОВ /ПРИ ИЗМЕРЕНИИ ДЕФОРМАЦИИ

ТЕНЗОДАТЧИКАМИИ СОПРОТИВЛЕНИЯ/

105. Модуль упругости /Е/ есть отношение напряжения, не

превышающего предела пропорциональности /  /, и соответствующему относительному удлинению.

/, и соответствующему относительному удлинению.

106. Коэффициент Пуассона /  / есть абсолютная величина

/ есть абсолютная величина

отклонения относительной поперечной деформации /  1 /, к относительной продольной деформации /

1 /, к относительной продольной деформации /  /.

/.

107. Метод предназначен для определения модуля упругости

и коэффициента Пуассона при растяжение и сжатии материала труб

и листов при нормальной, пониженных и повышенных температурах в интервале от минус 60 до 800С.

108. Метод определения модуля упругости основан на

измерении нагрузки и соответствующей деформации рабочей части

образца с помощью тензодатчиков при статическом растяжении или сжатии.

109. Метод определения коэффициента Пуассона основан на

одновременном измерении продольных и поперечных деформаций

рабочей части образца с помощью тензодатчиков при статическом растяжении или сжатии.

110. Для определения модуля упругости и коэффициента

Пуассона при статическом растяжении и сжатии применяются образцы № 2, 4, (8), (10), 12, 13, 24-П, 25-П, 26-П, 27 и 28.

111. Поверхность образцов в местах наклейки тензодатчиков зачищается /без повреждения стеклонаполнителя/ шлифовальной шкуркой.

На зачищенных местах карандашом наносятся взаимно- перпендикулярные риски /линии/, по которым должны потом проходить продольная и поперечная оси датчиков.

112. ЗА 10 - 15 минут до наклейки тензодатчиков зачищенная поверхность обезжиривается сначала ацетоном - ГОСТ 2768-60, а затем спиртом - ГОСТ 5962-51.

113. Для наклейки тензодатчиков употребляется (J) целлулоидный клей / 10 весовых частей целлулоида - ГОСТ 576-41, на 100 весовых частей ацетона/, но можно также применить и другие клея /например, бакелитовый карбинольный клей/.

114. При определении модуля упругости и коэффициента Пуассона используются тензодатчики с 10-миллиметровой базой, например, типа 1-10-100 - РМО 1016-63.

Примечание: Для определения коэффициента Пуассона при сжатии в случае невозможности изготовления образцов шириной более 10 мм допускается применение тензодатчиков с 6- миллиметровой базой.

115. Тензодатчики должны быть подобраны так, чтобы разброс по сопротивлению был не более ± 0,1 Ома.

Для подбора датчиков следует пользоваться мостом типа МКМВ или ему аналогичным.

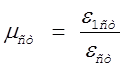

Схемы наклейка тензодатчиков на образцы даны на рис. 16, 17.

116. Для температурной компенсации используется один из образцов или полоска из того же материала с наклеенными на неё тензодатчиками.

117. Образец с наклеенными тензодатчиками считается подготовленным для испытаний после 48-часовой сушки при нормальной температуре /18-200/. Кроме естественной допускается также принудительная сушка.

Рис. 16. Схемы наклейки тензодатчиков

на образцы для определения модуля упругости:

а и б - при растяжении; в – при сжатии

Рис. 17. Схемы наклейки тензодатчиков

на образцы для определения коэффициента Пуассона и модуля упругости:

а и б - при растяжении; в – при сжатии

118. Для определения модуля упругости и коэффициента

Пуассона с помощью тензодатчиков, кроме аппаратуры и оборудования, указанных в п.69, требуются:

а/ автоматический электронный тензометр типа АЭЛТ-4 или

приборы другой конструкции /ВИД-3 ПАГИ/, способные регистрировать изменение сопротивления тензодатчиков при их деформации.

Примечание. При определении коэффициента Пуассона используются два прибора АЭЛТ-4.

б/ тензодатчики с базой 6 мм, 10 мм и более;

в/ клей целлулоидный;

г/ материалы, необходимые для обработки поверхности образца

и наклейки тензодатчиков /ацетон, вата. - ГОСТ 5556-50, спирт

ректификат, шлифовальная шкурка № 4 + № 10, целлофан/.

119. Перед испытанием образцы измеряют с точностью до

0,05мм по толщине и до 0,1мм по ширине. Вычисление площади поперечного сечения образца производится с точностью до 0,01мм.

Примечание. Измерения образца для определения коэффициента Пуассона не требуется.

120. Подготовленный к испытанию образец закрепляют в

приспособлениях и устанавливают на испытательную машину

/для испытания при нормальной температуре/.

Для испытания при повышенных или пониженных температурах

образец с приспособлением устанавливается в нагревательное

или холодильное устройство, предварительно установленное на

испытательную машину.

121. Нагружение образца производится ступенями. Величина ступени нагружения в зависимости от прочности материала принимается равной 5±10% от  . Количество ступеней нагружения должно быть не менее 5-8.

. Количество ступеней нагружения должно быть не менее 5-8.

На каждой ступени нагружения записывают показания по шкале прибора АЭЛТ-4. Скорость нагружения устанавливается минимальной /100±50 кгс/мин./.

122. Для получения стабильности показаний тензодатчиков образец перед испытанием нагружается с последующей разгрузкой не менее двух - трех раз. Величина нагрузки при этом выбирается такой, чтобы относительная деформация, измеряемая датчиком, была не более 0,5%, а напряжения не превышают  .

.

123. Так как определение модуля упругости и коэффициента Пуассона на криволинейных образцах производится с помощью специального приспособления /рис.18/, то с целью исключения контакта датчиков с поверхностью приспособления под образец подкладывают один - два слоя тонкого изоляционного материала, например, кальки.

124. По произведенным отсчетам для каждой ступени нагружения вычисляют напряжение /  / относительную деформацию ступени /

/ относительную деформацию ступени /  / по формулам:

/ по формулам:

,

,

где N - число делений по прибору АЭЛТ, соответствующее ступени нагружения;

К - цена деления прибора АЭЛТ-4 в % относительной деформации.

Примечание: При определении модуля упругости /на криволинейных образцах/ расчет величины напряжения /  / производят с extnjv поправочных коэффициентов /

/ производят с extnjv поправочных коэффициентов /  и

и  /, приведенных при определении

/, приведенных при определении  /см.п.139/.

/см.п.139/.

125. По найденным значениям  и

и  для каждого образца строят график зависимости напряжения от относительного удлинения при растяжении или сжатии

для каждого образца строят график зависимости напряжения от относительного удлинения при растяжении или сжатии  . Для этого по оси ординат откладывают напряжение, соответствующее ступени нагружения /

. Для этого по оси ординат откладывают напряжение, соответствующее ступени нагружения /  /, а по

/, а по

оси абсцисс соответственно, - относительную деформацию /  /.

/.

Полученные точки соединяют прямой линией. Тангенс угла

наклона прямолинейного участка диаграммы к оси абсцисс

определяет величину модуля упругости. Масштаб графика должен обеспечивать достаточную точность определения модуля упругости.

126. Вычисление модуля упругости производится па формуле

,

,

где Е - модуль упругости, кгс/см 2

- напряжение в точке, произвольно взятой на прямой, кгс/см 2

- напряжение в точке, произвольно взятой на прямой, кгс/см 2

- относительная деформация, соответствующая взятой точке.

- относительная деформация, соответствующая взятой точке.

Примечание. Если прямолинейный участок диаграммы  не проходит через начало координат, то в значение величины относительной деформации вносится соответствующая поправка, которая определяется величиной участка, отсекаемого прямой на оси абсцисс.

не проходит через начало координат, то в значение величины относительной деформации вносится соответствующая поправка, которая определяется величиной участка, отсекаемого прямой на оси абсцисс.

127. Определение коэффициента Пуассона производится

следующим образом:

а/ вычисляется коэффициент Пуассона для каждой ступени

напряжения по формуле:

где  - коэффициент Пуассона, соответствующий ступени нагружения;

- коэффициент Пуассона, соответствующий ступени нагружения;

- относительная поперечная и продольная деформации образца, соответствующие одной и той же ступени нагружения.

- относительная поперечная и продольная деформации образца, соответствующие одной и той же ступени нагружения.

Относительную поперечную и продольную деформации образца

для каждой ступени напряжения определяют по формуле:

б/ вычисляют коэффициент Пуассона данного образца как

среднее арифметическое значение для нескольких ступеней

напряжения /в пределах прямолинейного участка диаграммы/

по формуле:

где  - сумма коэффициентов Пуассона, полученных на ступенях нагружения.

- сумма коэффициентов Пуассона, полученных на ступенях нагружения.

ХШ. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ МАТЕРИАЛА ТРУБ

ПРИ РАСТЯЖЕНИИ В КОЛЬЦЕВОМ НАПРАВЛЕНИИ

128. Предел прочности при растяжения в кольцевом направлении /  / есть нормальное напряжение, вычисленное как отношение наибольшей нагрузки, разрушающей образец, к площади его первоначального сечения.

/ есть нормальное напряжение, вычисленное как отношение наибольшей нагрузки, разрушающей образец, к площади его первоначального сечения.

129. Метод основан на определении величины постепенно возрастающей нагрузки, разрушающей криволинейный образец при растяжении в специальном приспособлении.

130. Для испытания необходимы образцы № 12 и 13.

Образцы изготовляют из кольца, отрезанного от трубы.

Примечание. Образец № 13 предназначен для испытаний в специальном приспособлении, имеющем самозажимные захваты.

131. Аппаратура и оборудование, требующееся для испытаний, указаны в п.69, приспособление приведено на рис.18.

132. На головке каждого основания приспособления имеется по два гнезда. В одно из гнезд вводится тяга 6 с шарообразным концевым утолщением, которая соединяется через переходные детали с головкой испытательной машины; в другом гнезде головки оснований размещается захват образца, состоящий из болта, верхней плашки и нижней плашки-гайки. Плашки имеют зубчатую насечку.

133. Рабочая поверхность оснований, которые имеют форму сегмента, соприкасается с вогнутой поверхностью испытуемого образца. Радиус кривизны рабочей поверхности оснований соответствует радиусу кривизны образца. Следовательно, для труб различного диаметра должны быть соответствующие приспособления.

134. Шарнирный узел соединяет верхнее и нижнее основание. Ось шарнира является центром дуги оснований. Ограничитель служит для ограничения раскрытия оснований.

Рис. 18. Приспособление для испытания криволинейных образцов на растяжение:

1, 2 – верхние и нижние основания; 3 – зажимы;

4 – шарнир; 5 – ограничитель; 6 – тяга.

135. Перед испытанием образцы замеряют согласно требованиям пп.70 и 77.

136. Образец вкладывают с одной из боковых сторон приспособления и с помощью ключа прочно зажимают в плашках.

137. Приспособление с закрепленным в нем образцом

устанавливают на испытательную машину / в нагревательное или

холодильное устройство при температурных испытаниях/ и производят нагружение до разрушения образца /расслоения, разрыва/.

При проведении температурных испытаний, нагружение

производят не вынимая приспособления из нагревательного или

холодильного устройства.

Скорость перемещения подвижного захвата испытательной машины должна быть в пределах от 10 до 20 мм/мин.

138. Величину разрушающей нагрузки для каждого образца

записывают в журнал испытаний, в соответствии с требованиями п.71.

139. Подсчет предела прочности при растяжении в кольцевом

направлении производят по формуле:

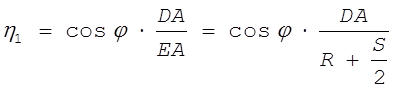

, где

, где

- геометрический поправочный коэффициент,

- геометрический поправочный коэффициент,

- коэффициент, учитывающий потери на трение для трущейся пары "стеклопластик - сталь."

- коэффициент, учитывающий потери на трение для трущейся пары "стеклопластик - сталь."

Поправочный коэффициент  определяется по формуле:

определяется по формуле:

/рис. 19/,

/рис. 19/,

где R - радиус трубы;

S - толщина образца;

Поправочный коэффициент  определяется по формуле:

определяется по формуле:

,

,

где f – коэффициент трения пары “стеклопластик-сталь”,

который можно считать равным 0,2;

- угол, измеряемый дугой, заключенной между центром отверстия образца и началом его рабочей части;

- угол, измеряемый дугой, заключенной между центром отверстия образца и началом его рабочей части;

е - оснований натурального логарифма.

140. Полученные результаты и особенно среднее арифметическое значение целесообразно округлять до 5 кгс/см2, если значение предела прочности более 500 кгс/см2, и до 10 кгс/см2, если значение предела прочности более 1000 кгс/см2.

XIV. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОЧТИ ПРИ РАСТЯЖЕНИИ КОЛЕЦ.

141. Метод предназначен для определения предела прочности стеклопластика при растяжении специальных кольцевых образцов при нормальной, а также повышеннх и пониженных температурах, если кольцо с приспособлением размещается в нагревательной (холодильной) камере и обеспечивается равномерный нагрев (охлаждение) по периметру.

142. Метод основан на определении велични постепенно возрастающей при растяжении нагрузки, при которой наступает разрушение образца.

143. Для испытаний необходимы образцы № 14 и 15.

144. Для проведения испытаний требуются:

а/ машина для испытания на растяжение, позволяющая

изменять по шкале силоизмерителя максимальную нагрузку от 5 до 15 тонн;

б/ приспособление для испытания образцов на растяжение колец (рис.20)

Аппаратура и оборудование, требующееся для испытаний, указаны в п.69.

145. Перед испытанием образцы замеряют:

Образец №14 ширину и толщину с точностью до 0,05 мм в четырех-пяти местах, равномерно расположенных по периметру кольца; образец №15 - ширину и толщину только вырезанной части, по которой должно происходить разрушение образца.

146. Размеры записывают в журнал испытаний, и по средним

арифметическим значениям (четырех-пяти замеров в первом случае и по единичным значениям замеров во втором) с точностью до трех значащих цифр подсчитывают площадь поперечного сечения образца.

Рис. 20.Приспособление для испытания кольцевых образцов:

1 – полудиски; 2 – бортовые полукольца: 3 – серьги со штырями;

4 – держатели индикаторов; 5 – тяги.

147. Подготовка к проведению испытания производится следующим образом.

Образец надевают на два соединенных вместе полудиска, накладывают бортовые полукольца и закрепляет их винтами.

После этого на полудиски надевают серьги, вставляют штыри, и образец вместе с приспособлением устанавливают в испытательную машину, нагревательную /холодильную/ камеру.

148. Если образец имеет рабочую часть в виде выреза /образец № 15/, то его необходимо надеть на полудиски так,

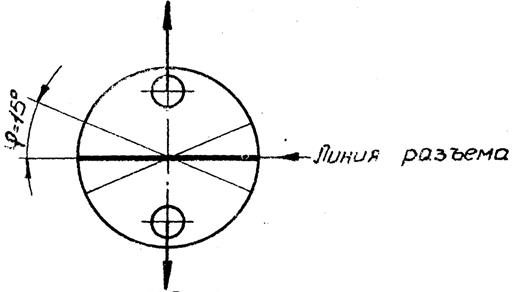

чтобы начало рабочей части образца было расположено под углом 15 градусов относительно линии разъема полудисков /рис. 21./.

149. Установленный образец нагружают до момента разрушения. Скорость передвижения подвижного захвата испытательной машины должна быть в пределах от 10 до 20 мм/мин.