Введение

В последнее время морской флот пополнился новыми сериями судов с высокими мореходными качествами, оснащенными новейшим оборудованием и приборами, мощными энергетическими установками.

Не смотря на это на флотах остаётся достаточное количество судов со старой элементной базой. Поэтому ремонт и обслуживание судов данного типа является одной из главных задач судоремонта. Судоремонт предусматривает выявление дефектов, а также их устранение в деталях, сборочных единицах, конструкциях из которых состоят механизмы и устройства, системы и корпус судна. Больше внимания уделено изучению причин, вызывающих появление износов и повреждений, методам определения дефектов, их классификации, а также разборке и сборке, очистке и восстановлению деталей.

Техническое обслуживание и ремонт судов необходимо выполнять для поддержания работоспособности и технического состояния судна на требуемом уровне в течении всего срока службы по мере изнашивания его элементов.

Ремонты различных видов могут выполнятся как с выводом судна из эксплуатации, так и сочетаться с между рейсовыми стоянками и другими видами плановых стоянок судна. В частности, средний и капитальный ремонты выполняются на судоремонтных предприятиях, а текущий -на судне, силами экипажа или береговых ремонтных служб.

Целью ремонта является устранение дефектов материальной части судна, замена отработавших свой срок деталей.

Основные характеристики двигателя

. Наименование по ГОСТ 4393-826 ЧН 25/34.

. Назначение двигателя - вспомогательный.

. Эффективная мощность331.2 кВт.

. Частота вращения500 об/мин.

. Габаритные размеры двигателя L/В/Н 3970/1141/2695 мм.

. Масса двигателя9900 кг.

2. Основные характеристики судна БМРТ "Минтай"

. Год постройки1974 г.

. Длина судна L83.9 м.

Ширина судна В14.0 м.

Высота борта до главной палубы Н7.4 м.

. Скорость V12.5 узл.

. Автономность плавания по запасам ГСМ,80 суток.

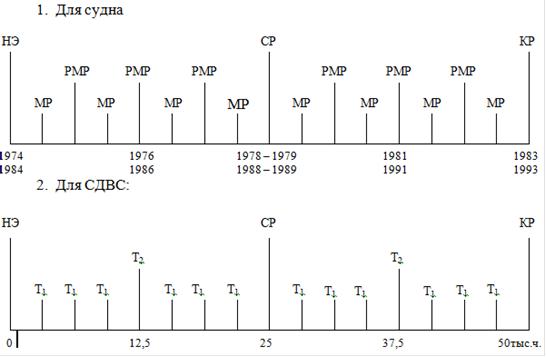

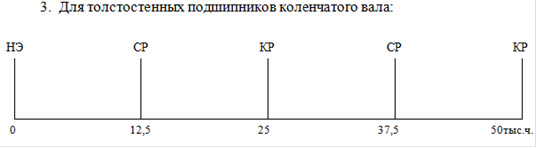

Ремонтные циклы с момента постройки судна

Характерные дефекты и причины их вызывающие

Коленчатый вал

Наиболее распространенный дефект - износ рамовых и кривошипных шеек, который проявляется в общем уменьшении их диаметров, образовании овальности в поперечном сечении.

Овальность шеек - результат переменной величины сил давления газов по углу поворота коленчатого вала.

Неравномерный износ шеек по длине происходит в следствии изгиба вала, неправильной центровки движения.

Износ рамовых шеек зависит от порядка работы цилиндров, угла заклинки кривошипов, расположения шеек относительно маховика, антивибратора, центровки двигателя относительно линии вала. В результате износа рамовых шеек нарушается их соосность.

При значительном изгибе оси вала на шейках и щеках возможно появление усталостных трещин.

Подшипники коленчатого вала

О подшипниках

Основным дефектом является коррозия, которая является результатом плохой очистки масла - попадание инородных твердых мелких тел, оставляющих на рабочей поверхности круговые царапины и вызывающие задиры на шейках коленчатого вала. А также:

недостаточная смазка

перегрузка двигателя

наличие агрессивных компонентов в масле

Последовательность разборки ДВС

Начинают разборку со снятия ограждения, кожухов, крышек картера и других деталей и узлов мешающих разборке.

Из всех магистралей и ёмкостей спускают воду, масло, топливо.

Снимают манометры, тахометры, термометры, приборы автоматической сигнализации.

Все трубопроводы, ведущие к двигателю, перекрывают, пломбируют и отсоединяют от двигателя. Отверстия в трубопроводе и двигателе глушат пробками.

Принципиальная схема последовательной разборки двигателя и производимых при этом измерений:

Включение валоповоротного устройства, спуск сжатого воздуха из пусковой системы, открытие продувочных и индикаторных кранов для исключения самопроизвольного проворачивания коленчатого вала.

Восстановление отметок мёртвых точек мотылей и замеры раскепов коленчатого вала.

Разъединение коленчатого вала и валопровода, проверка соосности валов (излома и смещение осей).

Вторичное измерение раскепов коленчатого вала.

Проверка состояния газораспределительных механизмов всех цилиндров.

Разборка распределительного и передаточного валов.

Определение линейных величин камеры сжатия.

Снятие маховика.

Третье измерение раскепов коленчатого вала.

Снятие впускных, выпускных, пусковых, предохранительных клапанов, форсунок, индикаторных кранов, крышек цилиндров.

Разборка и снятие системы охлаждения, трубопроводов смазки и охлаждения, расположенных в картере.

Измерение зазоров между поршнем и цилиндром.

Разборка механизма движения и рамовых подшипников.

Проверка радиального положения коленчатого вала (просадки)

Подъём коленчатого вала.

Удаление нижних половин рамовых подшипников, выпрессовка втулок цилиндров.

Центровка остова двигателя, снятие цилиндров со станин или блока.