На этом этапе рекомендуется придерживаться следующей последовательности и выполняют такие действия. Производится определение необходимого количества и последовательности технологических переходов. В соответствии с рабочим чертежом детали намечается маршрут обработки для каждой отдельной ее поверхности. Устанавливается промежуточный минимальный припуск в зависимости от заданной точности и шероховатости обработки. Для этого ориентировочно можно использовать данные табл. 2.

Определяют минимальные межпереходные размеры но следующим

формулам:

(1)

(1)

(2)

(2)

…

, (3)

, (3)

где Dmin – нижний предельный размер детали (см. чертеж);

Dn-1min, Dn-2min, …, D1min – минимальные расчетные размеры детали перед последним, предпоследним и вторым технологическим переходом соответственно;

Zn, Zn-1, …, Z2 – величина минимального приписка на последнем, предпоследнем и на втором технологических переходах.

Имея чертеж с размерами заготовки и фактическое значение минимального припуска, на первом переходе, получают

. (4)

. (4)

Затем задают межпереходные технологические допуски на обработку, а также максимальные межпереходные размены как суммы минимального межпереходного размера и соответствующего ему технологического допуска (Тi):

. (5)

. (5)

Если величина фактического максимального припуска окажется больше предельно допустимой глубины резания (по условию прочности tпред= 5 мм), то появятся дополнительные переходы, число которых определяют как

(6)

(6)

Полученное значение округляется в сторону увеличения до целого числа.

Занеся в карту полученные максимальные и минимальные размеры, назначаем последовательность выполнения технологических переходов:

Таблица 2 – Точность и качество поверхностей после механической обработки и минимальные припуски (заготовка-прокат)

| Диаметр обработки, мм | Вид обработки | Квалитет точности | Шероховатость поверхности | Припуск на диаметр, мм | |

| Длина | Длина | ||||

| до 120 | до 260 | ||||

| до 30 -"- -"- 30 – 60 -"- -"- | Точение черновое Точение чистовое или однократное Точение тонкое Точение черновое Точение чистовое или однократное Точение тонкое | 10 – 11 7 – 9 10 – 11 7 – 9 | Rz 40… Rz 80 Rz 20… Rz 40 0,63 … 2,5 Rz 40… Rz 80 Rz 20… Rz 40 0,63 … 2,5 | 1,2 0,25 0,12 1,2 0,3 0,16 | 1,7 0,3 0,15 1,5 0,3 0,16 |

черновых переходов, обработки фасок, чистовых переходов, проточки канавок, тонкого обтачивания.

В качестве примера приведена схема назначения переходов для детали, из проката на рисунке 1. Цифрами 1, 2, 3,...,14 обозначены слои металла, снимаемые на каждом из переходов.

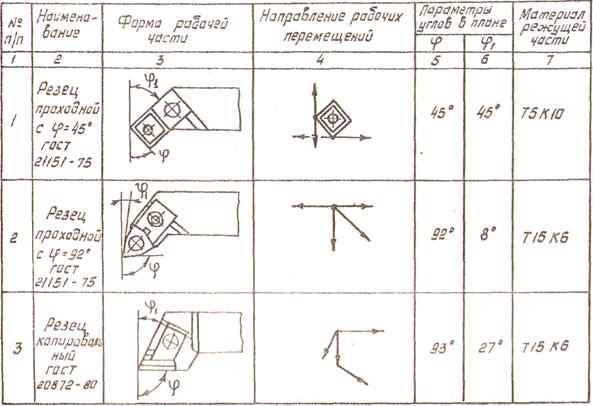

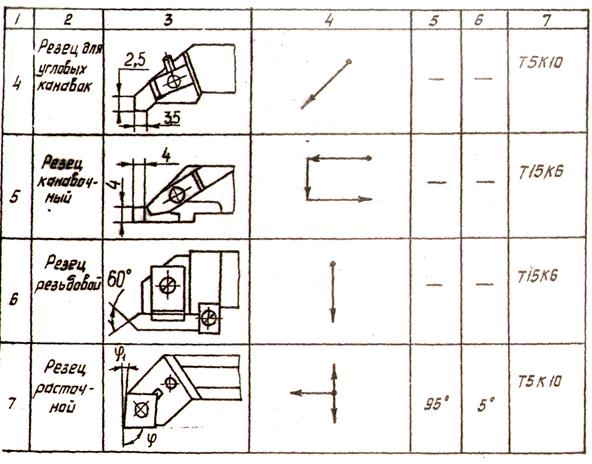

Инструмент выбирается из табл. 3, где приведен комплект резцов, предназначенных для станка 16К20ФЗСЗ2. Его шифр и координатные размеры, т.е. расстояния от базовых поверхностей инструментальной револьверной головки и от оси ее вращения до вершины инструмента, заносятся в память управляющей системы и записываются в отчет.

Для предварительной размерной настройки резцов вне станка может быть использован прибор БВ–2010. Он обеспечивает настройку по двум координатам с точностью по каждой из них, равной 0,006 мм.

Таблица 3 – Разновидности режущего инструмента для станка модели 16К20Ф3С32

Продолжение таблицы 3

Для проверки положения вершины резца по высоте (вертикали) можно использовать индикатор часового типа.

Переходя к определению режимов обработки, вначале находят глубину резания. Ее рассчитывают по формуле как разность максимальных размеров на двух смежных переходах:

, (7)

, (7)

где i = 1, 2, 3... — номер перехода обработки.

Подачу S (мм/об) определяют по табллицам 4 и 5, переведя ее затем в минутную (мм/мин). При определении скорости резания, пользуются табличным методом, выбирая необходимые данные из таблиц 6 и 7.

Рисунок 1 – Схема определения последовательности переходов (вверху) и нахождение исходной точки инструмента

Таблица 4 – Величины подач при черновом обтачивании и нарезании канавок

| Диаметр детали, мм | Глубина резания, мм | Ширина резца, мм | |||

| До 3 | 3 – 5 | 5 – 8 | 3 – 4 | 4 – 5 | |

| 20 – 40 40 – 60 | 0,4 – 0,5 0,5 – 0,9 | 0,3 – 0,4 0,4 – 0,8 | - 0,3 – 0,7 | 0,1 – 0,12 - | - 0,13 – 0,16 |

Таблица 5 – Величины подач при чистовом обтачивании

| Шероховатость поверхности | Радиус при вершине резца, мм | ||

| 0,5 | 1,0 | 2,0 | |

| Rz 40 Rz 20 2,5 | 0,3 – 0,5 0,18 – 0,25 0,1 – 0,11 | 0,45 – 0,60 0,25 – 0,30 0,11 – 0,16 | 0,56 – 0,70 0,3 – 0,4 0,15 – 0,25 |

Скорость резания находят по формуле

. (8)

. (8)

Таблица 6 – Скорость резания (табличное значение)

| Тип резца | Глубина резания, мм | Подача, мм/об | |||||

| До 0,2 | 0,2–0,3 | 0,3–0,4 | 0,4–0,5 | 0,5–0,6 | 0,6–0,8 | ||

| Проходной -“- Прорезной | до 1 более 1 - | - | - |

Таблица 7 – Значения коэффициента К1

| Твердость материала, НВ | 156–207 | 170–229 | 207–269 | 269–302 | 285–321 |

| К1 | 1,0 | 0,9 | 0,75 | 0,7 | 0,65 |

Коэффициент К2 принимают:

К2 = 0,95 – для резцов с режущей частью из сплава T5K10;

К2 = 1,5 – для резцов с режущей частью из сплава Т15К6.

Определение траекторий инструмента проводится так. За нулевую точку следует принять исходное положение револьверной головки, из которого будет начинаться движение.

Начало координат связывают с точкой пересечения оси шпинделя с торцем обрабатываемой заготовки.

Координаты исходной точки при обработке в патроне:

(9)

(9)

где Dзаг max и Lзагmax – наибольшие предельные размеры заготовки;

Xu и Zu – наибольшие установочные координаты инструментов, участвующих в обработке;

Хдоп и Zдоп – дополнительное смещение исходной точки для удобства работы при установке детали в патрон станка;

А – размер до базовых поверхностей кулачков патрона.

Перед сменой инструмента, для исключения возможных ударов инструмента о деталь при вращении головки, целесообразно возвращать суппорт в исходную точку.

Целесообразно первоначально осуществлять осевые и лишь затем радиальные перемещения суппорта при выходе его из нулевой точки в зону обработки.

Координаты опорных точек (где производится изменение направления перемещения инструмента, смена режимов обработки и т.п.) определяются из геометрических соотношений при использовании чертежа детали и разработанной операции.

Так, длина рабочего хода на первом переходе вдоль оси составляет

(10)

(10)

где  – размер обрабатываемой поверхности на заготовке;

– размер обрабатываемой поверхности на заготовке;

– длина пути врезания (при обработке напроход). Учитываем длину схода: lсх = 1 – 2 мм;

– длина пути врезания (при обработке напроход). Учитываем длину схода: lсх = 1 – 2 мм;

t – глубина резания;

φ – главный угол в плане резца;

Δ = 1…1,5 – прибавка, учитывающая возможность появления погрешностей позиционирования суппорта, установки заготовки и др.

Перемещения по оси Х определяют опорные координатные точки:

, (11)

, (11)

где  – максимальный диаметр соответствующей ступени детали.

– максимальный диаметр соответствующей ступени детали.

Координаты точек, после которых будет производиться холостой отвод резца, определяются с учетом отскока инструмента:

. (12)

. (12)

Рисунок 2 – Траектории перемещения инструментов и опорные точки этих траекторий

Обычно отскок составляет а = 0,5 – 1 мм.

Чтобы получить координаты положения револьверной головки в каждой опорной точке, достаточно найти:

(13)

(13)

Величины и направления перемещений определяем как разность координат опорных точек по осям X и Z. Положительное перемещение (знак “+”) соответствует перемещению на рабочего и к задней бабке.

Технологическая подготовка программы должна содержать также подробный перечень всех приемов, осуществляемых станком, технологические команды (об изменении скорости вращения шпинделя, подачи, введения коррекции положения инструмента), указания о направлениях и величинах перемещения инструмента.