Лекция

ПРОИЗВОДСТВО МАРМЕЛАДА.

Кондитерские изделия этой группы характеризуются наличием в рецептуре студнеобразователя.

В производстве мармеладных изделий в качестве основного сырья используются: сахар-песок; патока; пюре, припасы, подварки и пасты фруктово-ягодные; соки плодовые и ягодные натуральные и концентрированные; белок яичный; студнеобразователи пищевые кислоты и эссенции.

Студнеобразователями являются высокомолекулярные вещества, в основном растительного происхождения, вводимые в рецептуры кондитерских масс обычно в небольшом количестве для создания гелеобразной структуры вырабатываемых изделий. К студнеобразователям относятся пектин яблочный, цитрусовый, свекольный, агар, агароид, модифицированный крахмал, желатин и др. К студнеобразователям следует отнести также пектинсодержащее фруктовое сырье.

Классификация изделий мармеладной группы:

Мармелад вырабатывают фруктово-ягодным, желейным, желейно-фруктовым. По способу формования он бывает пластовым, формовым и резным.

В производстве мармелада используют полуфабрикаты, в которых содержится достаточное количество пектина или другого студнеобразователя необходимого качества. Это пульпы, пюре, подварки и припасы. Чаще всего применяются пульпа и пюре.

Яблочное пюре, полученное из различных партий пульпы, смешивают для составления стандартной купажной смеси. Состав определяют в лаборатории с таким расчетом, чтобы пюре, отвечающее требованиям производства по содержанию сухих веществ, желирующей способности кислотности и цвету. Желирующая способность яблочного пюре должна быть не менее 250 г по прибору Валента.

На некоторых предприятиях для приготовления мармеладных изделий используют так называемое уплотненное яблочное пюре с содержанием сухих веществ (15,5 ± 1,5) %. Такое пюре получают путем уваривания под вакуумом натурального яблочного пюре.

Припасы, подварки, пасты плодовые и ягодные протирают через сита с диаметром отверстий не более 2 мм.

Соки плодовые и ягодные (натуральные и концентрированные) процеживают через сита с размером ячеек не более 0,5 мм через марлю.

Соли-модификаторы (лактат, цитрат, тартрат натрия и др.) используют в мармеладном производстве для управления процессами студнеобразования.

Фруктово-ягодный мармелад

Получают увариванием фруктово-ягодного пюре с сахаром и другими добавлениями. В качестве студнеообразующей основы используют преимущественно желирующее яблочное пюре.

В зависимости от способа формования фруктово-ягодный мармелад изготовляют следующим образом:

пластовый формуют отливкой мармеладной массы в тару. Он имеет форму упаковки, в которую отливают мармеладную массу;

формовой мармелад (в том числе пат) формуют отливкой мармеладной массы в жесткие формы. Формовой мармелад выпускают в виде небольших фигур различных очертаний, поверхность которых имеет тонкокристаллическую корочку, обсыпанную сахаром-песком или покрытую шоколадной глазурью.

Технологическая схема производства фруктово-ягодного мармелада включает следующие стадии:

· подготовка сырья;

· приготовление смеси фруктово-ягодного сырья с сахаром;

· уваривание смеси фруктово-ягодного пюре с сахаром;

· приготовление мармеладной массы;

· формование мармеладной массы;

· студнеобразование и охлаждение мармеладной массы;

· упаковывание, маркирование, транспортирование и хранение.

Пластовый мармелад.

Приготовление смеси фруктово-ягодного сырья с сахаром. В смеситель загружают полагающиеся по рецептуре фруктово-ягодное пюре, сахар-песок или сахарный сироп с содержанием сухих веществ (62,5  7,5) % и лактат натрия. Если для приготовления смеси используют сахар-песок, перемешивание осуществляют до тех пор, пока он полностью не растворится.

7,5) % и лактат натрия. Если для приготовления смеси используют сахар-песок, перемешивание осуществляют до тех пор, пока он полностью не растворится.

На этой стадии в смеситель добавляют возвратные отходы.

Количество добавляемого в смеситель лактата натрия корректируется лабораторией в зависимости от кислотности используемого фруктово-ягодного пюре.

Готовую смесь фруктово-ягодного пюре с сахаром, содержащую не менее 34 % сухих веществ, направляют на уваривание.

Уваривание смеси. Осуществляют непрерывным способом в змеевиковом варочном аппарате с пароотделителем (марки 33-А5) либо периодическим способом в начиночном вакуум-аппарате (например, марки 31А) или варочном котле опрокидывающемся с мешалкой (например, марки МЗ-2С-244 Б вместимостью 0,15 м3).

Смесь уваривают при давлении греющего пара (0,3  0,1) МПа с таким расчетом, чтобы содержание сухих веществ в готовой мармеладной массе было (68,5

0,1) МПа с таким расчетом, чтобы содержание сухих веществ в готовой мармеладной массе было (68,5  2)%. Подача в змеевиковый варочный аппарат осуществляется и регулируется при помощи плунжерного насоса марки Ж7-ШДС.

2)%. Подача в змеевиковый варочный аппарат осуществляется и регулируется при помощи плунжерного насоса марки Ж7-ШДС.

Приготовление мармеладной массы. Уваренная смесь через па-роотделитель поступает в приемную емкость с мешалкой. После внесения в смесь вкусовых добавок, предусмотренных по рецептуре (кислота, эссенция, припасы, подварки), массу тщательно перемешивают. Готовую мармеладную массу с содержанием сухих веществ (68,5±2)% направляют на формование при температуре (82,5±12,5)°С.

Формование мармеладной массы. Проводят отливкой в тару — ящики дощатые, фанерные, из гофрированного картона, художественно оформленные коробки из картона, а также стаканы и коробки из полимерных материалов, разрешенных к применению. Для отливки мармеладной массы используют отливочные автоматы.

Студнеобразование и охлаждение мармеладной массы. Ящики с массой устанавливают на специальные стеллажи и выдерживают в условиях цеха в течение 14—16 ч для студнеобразования, охлаждения и получения корочки на открытой поверхности пласта. При этом из массы испаряется незначительная часть влаги, в результате чего содержание сухих веществ в мармеладе увеличивается на 0,4-0,6%. Продолжительность студнеобразования и охлаждения около 1,5 ч.

Формовой мармелад.

Мармеладная масса для фруктово-ягодного формового мармелада производится аналогично пластовому мармеладу, но с введением в рецептуру патоки на стадии приготовления смеси фруктово-ягодного сырья с сахаром.

Содержание сухих веществ в готовой смеси фруктово-ягодного пюре с сахаром и патокой (55±6) %.

Уваривание смеси. Осуществляют таким же образом, как и при выработке пластового мармелада. Смесь уваривают до содержания сухих веществ (70 ± 2) %.,11

Приготовление мармеладной массы. Осуществляют непрерывным или периодическим способами. При непрерывном уваренная смесь фруктово-ягодного пюре с сахаром и патокой из приемной емкости плунжерным насосом-дозатором (марки Ж7-ШДС) непрерывно подается в смеситель над разливочной головкой. В этот же смеситель (одновременно смесью) насосом (например, марки ХРК-3) непрерывно дозируется эмульсия из кислоты, эссенции и красителя. Мармеладная масса тщательно перемешивается и непрерывно поступает в бункер мармеладоотливочной машины.

При периодическом способе мармеладную массу готовят отдельными небольшими порциями. В смеситель, темперирующую машину или отдельную емкость с обогревающей рубашкой загружают определенное количество уваренной смеси, добавляют соответствующее рецептуре количество кислоты, эссенции, красителя (или их эмульсии) и перемешивают. Мармеладная масса имеет следующие показатели: содержание сухих веществ (70 ±2) %; содержание редуцирующих веществ (1б±2) %; температура (85±5) °С; Значение рН 3,15  0,05.

0,05.

Формование мармеладной массы. Разливку в формы проводят с помощью мармеладоотливочной машины (например, марки ШМО) либо вручную. Для получения изделий используют жесткие формы (керамические, металлические, из полимерных материалов), а также отштампованные в сыпучем пищевом продукте (обычно в сахаре-песке).

Мармеладоотливочная машина выполняет следующие операции: непрерывную разливку мармеладной массы в металлические формы с помощью разливочно-дозирующего механизма; выстаивание массы в формах для студнеобразования; выборку мармелада из форм и раскладку его на металлические решета.

Бункер мармеладоотливочной машины снабжен обогревающей рубашкой для поддержания температуры массы при разливке в пределах (85±5)°С. Металлические формы, заполненные мармеладной массой, поступают в камеру выстойки, куда подается воздух температурой (12,5 ± 2,5) °С. Продолжительность процесса студнеобразования мармеладной массы в камере выстойки 30—40 мин.

По окончании процесса студнеобразования мармелад выбирается из форм на перфорированные алюминиевые решета. Эта операция выполняется с помощью пуансона, приводимого в движение сжатым воздухом (на линиях А2-ШЛЖ), либо с помощью сжатого воздуха при давлении (0,09 + 0,07) МПа. При отсутствии мармеладоотливочной машины разливают мармеладные массы в керамические или металлические формы ручным способом, используя воронки с отверстием, которое закрывают деревянными гладко обточенными палочками. Поднимая палочку, открывают отверстие воронки и сливают порцию мармеладной массы в форму.

По окончании процесса студнеобразования мармелад выбирает из форм вручную с помощью вилок и раскладывают на решета Рисунком вверх. Решета устанавливают на стеллажные тележки и направляют на сушку.

Сушкамармелада. Происходит в туннельных сушилках с поперечной продувкой воздухом, имеющим определенные параметры.

Пространство внутри сушильной установки разделено на 2 – 3 зоны. В первой зоне создают более мягкий режим (температура 55-58 0С, время сушки 2-3 ч) чтобы была обеспечена хорошая миграция влаги из средних слоев мармелада к наружным и на поверхности изделий преждевременно не образовывалась корочка. 2 зона (температура 65-70 0С, время сушки 4-5 ч).

Охлаждение готового мармелада. Высушенный теплый мармелад, на поверхности которого образовалась мелкокристаллическая защитная корочка, направляют в камеры с организованным режимом либо оставляют в помещении цеха. Температура воздуха в камерах (22,5  7,5) °С, его относительная влажность (62,5

7,5) °С, его относительная влажность (62,5  12,5)%, Продолжительность охлаждения 45 - 120 мин.

12,5)%, Продолжительность охлаждения 45 - 120 мин.

Упаковывают формовой мармелад в пакетики из полимерных материалов.

Желейный мармелад

В группу желейных мармеладов входят кондитерские изделия, при изготовлении которых в качестве желирующей основы используются студнеобразователи (агар, агароид, пектины различного происхождения, желатин).

Массу для желейного мармелада готовят путем уваривания раствора студнеобразователя с сахаром и патокой (или без патоки) при добавлении фруктово-ягодных пюре, припасов, подварок, соков, ароматических и красящих веществ.

В зависимости от способа формования желейный мармелад подразделяют на формовой и резной.

Формовой мармелад формуют отливкой в жесткие формы или штампованные в сыпучем пищевом продукте. Резной мармелад отливают с последующим резанием образовавшегося студня на изделия.

Желейный мармелад вырабатывается в виде небольших фигур различного очертания, поверхность которых чаще всего обсыпана сахаром-песком. Желейный мармелад на желатине выпускается также с глянцевой поверхностью.

Желейный мармелад на агаре.

Сухой студнеобразователь (агар, агароид и фурцелларан) в виде порошка предварительно замачивают в холодной воде температурой 10 - 25°С в течение 20 - 40мин.

Набухший агар смешивают с водой и нагревают до полного растворения, затем добавляют сахар и патоку. Вводить сахар до растворения агара нельзя, так как агар в сахарном сиропе не растворяется. Набухший агароид можно вводить одновременно с сахаром, так как он растворяется в сахарном растворе. Затем в раствор добавляютпатоку и уваривают до содержания сухих веществ (71 +1) %.

Приготовление агаро-сахаро-паточного сиропа. Агаро - сахаро-паточный сироп уваривают непрерывным способом в змеевиковом варочном аппарате (например, марки 33-А5), периодическим способом в начиночном вакуум-аппарате (марки 31-А) или в открытом варочном котле (МЗ - 2С-244Б).

Готовят сироп с содержанием сухих веществ (68 ±2) %. Для этого промытый набухший агар растворяют при нагревании в точно рассчитанном количестве воды. Общее количество воды (добавляемой и содержащейся в набухшем агаре) должно составлять около 60 — 80 % массы загружаемого сахара. После полного растворения агара вводят необходимое количество сахара-песка и после полного его растворения загружают рецептурное количество патоки.

Сироп с содержанием сухих веществ (68 ±2) % сливают через сито, в приемную емкость. Из нее сироп перекачивают в емкость-накопитель перед змеевиковым варочным аппаратом или в варочный вакуум-аппарат.

Уваривание сиропа, в том числе в открытом варочном котле, до содержания сухих веществ (74±1) %.

Готовый сироп поступает в приемную емкость, из которой его перекачивают в темперирующую машину (например, марки М-2М, где поддерживается температура в рубашке 50 0С и охлаждают до (57,5 ± 2,5) °С.

Приготовление мармеладной массы. Осуществляют непрерывным или периодическим способами.

При непрерывном способе уваренный агаро-сахаро-паточный сироп из темперирующей машины плунжерным насосом-дозатором непрерывно подается в смеситель над разливочной головкой. В этот же смеситель (одновременно с сиропом) насосом непрерывно дозируется эмульсия из кислоты, эссенции и красителя. Мармеладная масса перемешивается и поступает в бункер мармеладоотливочной машины.

При периодическом способе приготовления мармеладной массы кислоту, эссенцию и краситель с помощью небольших мерников вводят непосредственно в темперирующую машину и тщательно перемешивают. Приготовленную массу порционно перекачивают в бункер мармеладоотливочной машины.

Формование и студнеобразование. Мармеладную массу отливают в керамические, металлические или пластиковые формы. Процесс студнеобразования мармеладной массы в формах осуществляется в охлаждающем аппарате или, как правило, в условиях цеха в течение 50 - 120 мин.

По окончании студнеобразования мармелад выбирают из форм на лотки или конвейер с сахаром-песком, обсыпают сахаром-песком и раскладывают на решета, застланные бумагой.

Сушка мармелада. Обсыпанный сахаром-песком мармелад с содержанием сухих веществ (76,5 ±0,5)% поступает в сушильную камеру.

Параметры воздуха в процессе сушки поддерживают в следующих пределах:

Температура, °С................................ 52,5 ±2,5

Относительная влажность, %............... 30 ±10

Продолжительность сушки, ч................. 6 - 8

Далее охлаждают мармелад (17,5 ±2,5) °С либо в условиях цеха. Продолжительность охлаждения 40 - 60 мин

Желейный мармелад на пектине.

Приготовление пектино-сахаро-паточного сиропа. Используется сухой товарный порошок пектина либо пектин, набухший в воде (смеситель, температура воды 40-50 0С, время 15-20 мин).

Набухший в воде пектин перекачивают в диссутор или открытый варочный котел и растворяют при кипячении в течение 2—3 мин.

Затем добавляют лактат натрия и загружают сахар-песок. По окончании растворения сахара-песка загружают патоку. Пектино-сахаро-паточный сироп с содержанием сухих веществ (59 + 1) % сливают, фильтруя через сито или двойной слой марли, в приемную емкость-накопитель перед змеевиковым варочным аппаратом. Сироп уваривают до содержания сухих веществ (76,5±1) % при давлении греющего пара (0,3 ±0,1) МПа.

При периодическом способе уваривания сиропа проводят в открытом варочном котле.

Приготовление мармеладной массы. Аналогично приготовлению мармелада на агаре. Осуществляют непрерывным или периодическим способами.

Показатели мармеладной массы: содержание сухих веществ - 76,5 %, температура - 85°С.

Формование и студнеобразование мармеладной массы. Аналогично приготовлению мармелада на агаре (температура сушки 38-400С.

Желейный резной мармелад.

К изделиям этой группы относятся мармелад «Балтика» (на пектине), «Трехслойный мармелад» (на агароиде), «Апельсиновые и лимонные дольки» (на агаре) и др.

Основными стадиями процесса приготовления резного мармелада «Апельсиновые и лимонные дольки» являются:

подготовка сырья;

приготовление агаро-сахаро-паточного сиропа;

приготовление мармеладных масс для батонов и корочки;

приготовление мармеладной массы для сбивного слоя корочки;

отливка и студнеобразование желейной и сбивной масс для корочки;

резка батонов;

сушка долек;

упаковывание, маркирование, транспортирование и хранение.

Приготовление агаро-сахаро-паточного сиропа. Для производства резного мармелада сироп готовят более крепким с содержанием сухих веществ (75± 1) %.

Приготовление мармеладной массы для батонов и корочки. Массу для батонов получают в темперирующей машине путем охлаждения агаро-сахаро-паточного сиропа до (57,5±2,5) "С и последующего смешивания его с раствором кислоты, красителем и ароматизатором.

В темперирующую машину с желейной массой для батонов добавляют возвратные отходы, которые предварительно нейтрализуют натрием фосфорнокислым двузамещенным.

Для нейтрализации берут 3 % товарной соли к массе возвратных отходов. В открытый варочный котел загружают воду и натрий фосфорно-кислый двузамещенный в соотношении 1:4. Смесь нагревают до кипения и добавляют предварительно измельченые возвратные отходы. Массу уваривают до содержания сухих веществ (75 ± 1) % и вводят в темперирующую машину в количестве более 25 % от массы для батонов. Массу для желейного слоя корочки готовят в другой темперирующей машине путем охлаждения агаро-сахаро-паточного сиропа до (67,5+2,5) °С и смешивания с ароматизатором и красителем.

Массу для сбивного слоя корочки готовят сбиванием уваренного и охлажденного до (67,5 ±2,5) °С агаро-сахаро-паточного сиропа, как правило, с яичным белком. Сбивание продолжается 5—10 мин, так чтобы масса в результате насыщения воздухом побелела. Содержание сухих веществ в готовой массе для сбивного слоя корочки (73 + 0,5) %, ее температура (47,5±2,5) °С.

Отливка и студнеобразование массы для корочки. Готовая мармеладная масса для желейного слоя корочки из темперирующей машины самотеком поступает в обогреваемую водой первую отливочную головку агрегата А2-ШЛД. Через щелевой дозатор масса отливается тонким слоем на ленту конвейера, предварительно смазанную инвертным сиропом с содержанием сухих веществ (68± 1) %. В течение 10— 11 мин лента продвигается от первой отливочной головки до второй. За это время осуществляется процесс студнеобразования желейного слоя корочки.

Из второй отливочной головки через щелевой дозатор масса для сбивного слоя корочки тонким слоем отливается на поверхность желейного слоя. Продолжительность процесса студнеобразования сбивного слоя 12 — 14 мин. Температура окружающего воздуха в процессе студнеобразования корочки (20±2) "С.

Отформованный таким образом и состоящий из двух слоев пласт корочки разрезается дисковыми ножами на 12 равных полос, ширина которых равна длине полуокружности дольки. Полосы с помощью направляющих непрерывно укладываются в желеобразные формы конвейера для формования батона.

Готовая мармеладная масса для батонов из темперирующей машины самотеком поступает в третью отливочную головку агрегата, обогреваемую горячей водой. Эта головка располагается над батоноформующим конвейером. Из формующей головки мармеладная масса плунжерным дозирующим устройством непрерывно разливается в желоба, выстланные двухслойными полосами корочки.

Заполненные формы через 10—12 мин поступают в охлаждающую камеру, где при температуре (6,5 ± 1,5)°С в течение 25 — 30 мин осуществляется процесс студнеобразования мармеладной массы.

По окончании студнеобразования (в конце формующего конвейера) батоны с корочкой переходят в нижнюю ленту конвейера, предварительно посыпанную с помощью дозатора сахаром-песком. На нижний конвейер, который движется в обратном направлении по отношению к формующему конвейеру, батоны укладывают плоской стороной. В таком положении их направляют к резальной машине. За это время структура студня упрочняется.

Резка батонов. Осуществляется на резальной машине, работающей в комплекте с формующим агрегатом. Нарезанные дольки по конвейеру поступают в машину ШВО-0,25, где равномерно обсыпаются сахаром-песком. Затем они по наклонному загрузочному конвейеру поступают в сушильную установку конвейерного типа.

Сушка долек осуществляется на конвеере. Рекомендуемая температура воздуха в сушилке над первым конвейером (47,5±2,5) °С; над вторым — (37,5±2,5) 0С; третьим — (29+1) 0С. Продолжительность сушки долек 2,5 ч.

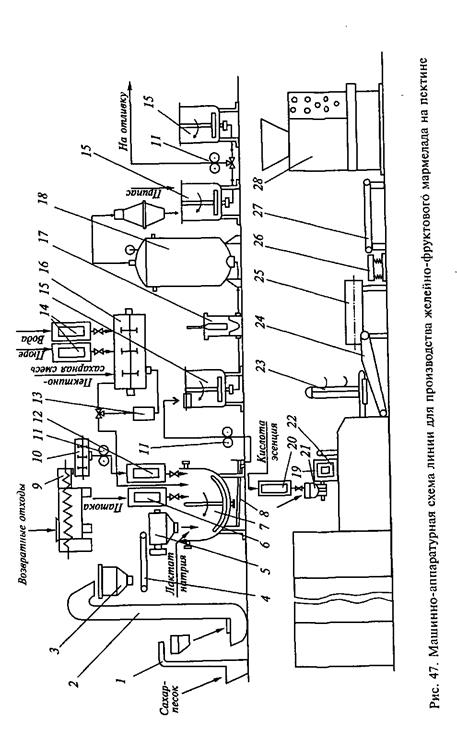

Линия для производства желейно-фруктового мармелада на пектине.

Сахар-песок очищается на просеивателе 1 и через промежуточный бункер норией 2 и сборник-накопитель 3 ленточным конвейером 4 подается в автоматические весы 5. Дозу сахара-песка отвешивают в соответствии с рецептурой и загружают в котел мешалкой 7. В этот же котел дозируют патоку, пектиносахарную смесь и возвратные отходы (при необходимости). Возвратные отходы предварительно измельчают на волчке 9, протирают через сито 10 и насосом 11 подают в объемный дозатор 12. Патоку дозируют объемным дозатором 6. \

Для предупреждения комкования пектина сухой порошок предварительно смешивают с сахаром-песком в соотношении 1:2. Взятое для приготовления такой смеси количество сахара-песка вычитают из общей его суммы, предусмотренной по рецептуре для при г отовления сиропа. В пектинорастворитель 16 объемными дозаторами 14 подают яблочное пюре и набирают воду температура (42,5 ±2,5) °С. Включают мешалку, насос 13 и засыпают пектино-сахарную смесь в расчете на одну загрузку. Продолжительность набухания пектина 12—15 мин. Содержание сухих веществ (7± 1) %.

Пектино-яблочно-сахарную смесь перекачивают насосом 13 варочный котел и нагревают до кипения. Через 2 — 3 мин вводят лактат натрия и загружают сахар-песок. По окончании растворения сахара-песка добавляют патоку и при необходимости — измельченные возвратные отходы (не более 25 %). При необходимости приготовленный сироп с содержанием сухих веществ (70±2) % сливают через фильтр 8 и насосом подают впромежуточную емкость 75. Далее плунжерным насосом дозатором 17 сироп подают взмеевиковый варочный аппарат 18 пароотделителем иуваривают досодержания сухих веществ(76,5 + 1,5)%.

Мармеладную массу готовят путем смешивания уваренного сиропа с эссенцией, кислотой и красителями, а также с фруктово-ягодными припасами или подварками (если они предусмотрены порецептуре). Последние предварительно подогреваются до(42,5±2,5 )° С.

В темперирующую машину 15 загружают уваренный сироп добавляют фруктово-ягодный припас, подварку, тщательноЯ ремешивают. Затем насосом-дозатором подают в небольшой смеситель 21 над бункером отливочной установки 19. В этот же смеситель одновременно с сиропом, фруктово-ягодным припасом, подваркой объемным дозатором 20 подается эмульсия из кислоты, эссенции и красителя. Масса хорошо перемешивается поступает в бункер отливочной машины 22.

Формование, студнеобразование мармелада и выборку из форм осуществляют непрерывным способом, например на линии А2-ШЛЖ. Мармеладная масса с помощью отливочно-дозирующего механизма отливается вметаллические формы формовочного конвейера.

Формы с мармеладной массой на непрерывно движущемся конвейере поступают в камеру охлаждения, где при температуре воздуха (12,5  2,5) 0С в течение 12 — 14,5 мин происходят студнеобразование и частичное охлаждение массы. Выборка изделий из форм на конвейер 24 осуществляется с помощью сжатого воздуха, который приводит в движение пуансоны, выталкивающие мармелад из форм.

2,5) 0С в течение 12 — 14,5 мин происходят студнеобразование и частичное охлаждение массы. Выборка изделий из форм на конвейер 24 осуществляется с помощью сжатого воздуха, который приводит в движение пуансоны, выталкивающие мармелад из форм.

Сахар-песок подается на обсыпку системой конвейеров 23. Для обсыпки мармелада сахаром-песком может быть использован барабан 25 и машины вибрационной обсыпки 26. Обсыпанный мармелад укладывают в коробки на конвейер 27 или дозируют в пакетики на автомате 28.