Крепление оборудования

Оборудование к фундаментам крепят фундаментными болтами из высоко-прочной стали. Болты делят на глухие, закладные и съемные. Применяют болты диаметром 12; 20; 24; 30; 36; 42 мм, длина болтов от 20 до 40 диаметров болта. Оси болтов привязывают к основным осям оборудования.

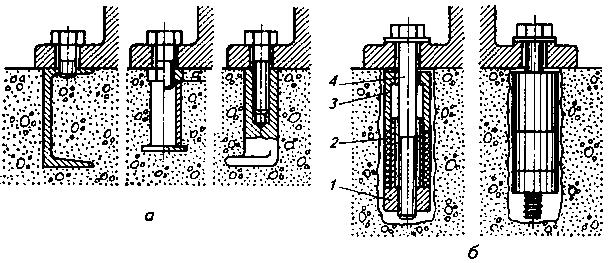

Глухие заливные болты,используемые преимущественно для креплениялегких и средних машин, изготовляют диаметром до 42 мм. Их заделывают наглухо в процессе бетонирования фундамента (рисунок 1.25, а), поэтому уста-навливают до бетонирования с высокой точностью: болты диаметром до 24 мм устанавливают по шаблонам, диаметром 24 мм и выше – по специальным стальным кондукторам, фиксирующим положение болтов как в плане, так и по высоте. Кондукторы состоят из стоек, горизонтальных элементов (отрезков швеллеров или стальных листов с рассверленными в них отверстиями) и связей. Болты подвешивают к кондукторам при помощи гаек и шайб, выверяют по чер-тежам, фиксируют и вторично выверяют положение болтов.

Чертежи кондукторов входят в состав рабочих чертежей фундаментов. Их разрабатывает проектная организация, ведущая проектирование цеха. Кондук-торы и фундаментные болты устанавливают с участием монтажной организа-ции.

Закладные болты располагают в специально оставляемые в теле фунда-ментов колодцы. Затем колодцы заливают бетоном марки не ниже 150.

Съемные фундаментные болты,применяемые для крепления тяжелогооборудования, устанавливают в процессе монтажа оборудования в специально предусмотренные для них колодцы и закрепляют в анкерных плитах. Колодцы после закрепления болтов закрывают крышками. Эти болты (рисунок 1.25, б) имеют преимущества по сравнению с заливными: их можно смещать при уста-новке машины, т.е. ориентировать относительно отверстия в станине машины, а также опускать при перемещении машины по фундаменту в процессе монтажа и демонтажа; они лучше воспринимают толчки и удары, частично смягчают их

Рисунок 1.25 – Фундаментные болты:

а – заливной; б – фундаментный; в – варианты крепления нижнего конца фундаментного болта

и в ослабленном виде передают на фундамент.

Чаще всего используют фундаментные болты с молоткообразной или нарезной головкой (рисунок 1.25, в). Болт опускают головкой в прорезь плиты и поворачивают до упора в специальные приливы в плите.

При холостом и рабочем опробовании машин ослабевшие болты подтяги-вают.

Новым видом крепления является крепление с применением фундамент-

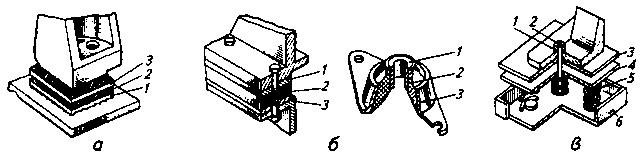

Рисунок 1.26 – Новые виды креплений:

а – фундаментные гайки; б – разжимная резиновая втулка: 1 – хвостовая часть; 2 – резиновая втулка; 3 – нажимная втулка; 4 – болт

ных гаек (рисунок1.26, а),которые более дешевы,чем заливные болты,позво-ляют легко перемещать оборудование, по цеху. Все гайки заделывают в фунда-мент заподлицо.

В некоторых случаях машины закрепляют винтами с резиновой втулкой (рисунок 1.26, б). Собранное крепление вставляют в отверстие фундамента. При завинчивании болта резиновая втулка сжимается по длине и расширяется в стороны, плотно прилегая к стенкам отверстия и закрепляясь в нем. При отвин-чивании болта резиновая втулка разжимается и все крепление можно вынуть из фундамента. Данный способ не требует заделки фундаментных гаек, достаточ-но просверлить бетон.

Виброизоляция оборудования

Фундамент работающей машины передает колебания от оборудования в толщу грунтов. Для уменьшения вибраций проектируемого фундамента и их воздействия на соседние сооружения и установки машины рационально разме-щают в помещении. Целесообразно предварительно уплотнить и укрепить грунты. В необходимых случаях используют различные средства для гашения колебаний и их амортизации.

Колебания фундамента гасят, присоединяя к нему некоторую массу, например консольные увеличения фундамента, устроенные у его подошвы. Для гашения горизонтальных колебаний эффективно использовать плиту, уложен-ную на поверхности грунта и соединенную с вибрирующим фундаментом гиб-кой связью. В некоторых случаях для удобства присоединяемую к фундаменту плиту выносят за пределы стен здания. Иногда применяют динамические гаси-

тели в виде массы, присоединенной к фундаменту пружинами. Динамические гасители требуют специального расчета и настройки при монтаже.

Для уменьшения динамического воздействия машины на фундамент при-меняют амортизаторы, что обосновывают динамическим расчетом. При этом выявляют условия режима, обеспечивающие минимальную частоту и амплиту-ду колебаний оборудования и его фундамента. Если эти условия окажутся нарушенными, то амортизатор из глушителя колебаний становится резонато-ром и колебания фундамента значительно усилятся.

Прогрессивным способом установки технологического оборудования яв-ляется установка без фундаментов и заливки цементом – с помощью специаль-ных упругих опор. Такой способ имеет следующие преимущества: сокращает продолжительность монтажа машин до 80%; упрощает и ускоряет перестановку оборудования при перестройке технологических процессов и при переходе на производство новых изделий; существенно снижает шум и запыленность воз-духа в цехах.

Виброопоры можно классифицировать по типу упругого элемента: резино-вые, резинометаллические, цельнометаллические, виброизоляционные опоры из фетра и пробки.

Резиновые опоры. Для виброизолирующих опор используют натуральную

и синтетическую резину. Натуральная резина имеет хорошие низкотемператур-ные свойства, однако быстро теряет прочность при температуре более 65°С, разрушается под действием масел, под действием солнечного света уменьшает-ся прочность. Поэтому широкое применение получили синтетические, особен-но силиконовые резины (они выдерживают температуру от -55° до 200°С).

При использовании резины в опорах для установки оборудования важны-ми свойствами являются старение и ползучесть. Старение заключается в том, что в готовом резиновом изделии продолжаются вулканизационные процессы, из-за чего твердость резины постепенно повышается. Ползучесть резины за-ключается в том, что при воздействии на нее длительной статической нагрузки происходит непрерывное увеличение деформации, т.е. резина «ползет».

Одним из важнейших качеств виброизолятора является демпфирование. Оно зависит от твердости резины, формы упругого элемента и от вида дефор-мации. Так, например, виброизоляция в горизонтальных направлениях для ре-зиновых блоков более эффективна, так как модуль упругости резины на сдвиг в 3-6 раз меньше модуля упругости на сжатие (в зависимости от конфигурации резинового блока).

Наиболее простыми видами опор, в которых резина работает на сжатие, являются подкладки и ковры. Их преимущество заключается в том, что под оборудование оперативно ставят пластину соответствующей площади, что по сравнению с другими видами виброопор намного дешевле. Однако при исполь-зовании подкладок и ковров к качеству пола предъявляют очень высокие тре-бования, так как выверка оборудования по высоте при такой установке затруд-нена.

Наиболее простыми являются гладкие сплошные резиновые подкладки. Из-за большой жесткости их используют только при изоляции шумов и высо-

кочастотных колебаний. Для тяжелого оборудования применяют ковры и под-кладки из сплошной резины с рифленой поверхностью (рисунок 1.27, а). Для виброизоляции очень больших ударных нагрузок, высокочастотных вибраций и шумов используют тканевые подкладки, пропитанные специальными синте-

Рисунок 1.27 – Виброзащитные устройства:

а – установка машин на упругих подкладках: 1, 3 – виброустойчивые подкладки; 2 – вулканизированная резина; б – трехслойные подкладки: 1, 3 –металлические детали(кольца,пластины); 2 –вулканизированная ре-зина; в – пружинные амортизаторы: 1 – винт с правой и левой резьбой; 2 –гайка; 3, 4 –пластины; 5 –пружины; 6 –основание

тическими резинами.

Резинометаллические опоры. Кроме резиновых подкладок и ковров ча-сто применяют резинометаллические опоры, в которых резиновый упругий элемент скреплен с металлической арматурой. Преимущества этих опор следу-ющие: их можно надежно прикреплять как к машине, так и к опорной поверх-ности для исключения смещения машины при сильных вибрациях и ударах; с (помощью арматуры можно защитить резиновый элемент от попадания масла, растворителей, агрессивных жидкостей, солнечного света, что увеличивает срок их службы; возможность регулировки устанавливаемой машины по высо-те.

Различные резинометаллические виброопоры показаны на рисунке 1.27, б. Резинометаллические виброопоры работают на сжатие, так как при растяжении трудно обеспечить надежные условия закрепления из-за опасности разрыва ре-зины при наличии даже небольших поверхностных повреждений.

Цельнометаллические опоры. Цельнометаллические виброопоры имеютряд преимуществ перед резинометаллическими: позволяют получать очень большие деформации и, следовательно, низкие собственные частоты колеба-ний; могут работать в широком диапазоне температур (практически без изме-нения характеристик); их деформация мало увеличивается со временем при по-стоянно прилагаемой номинальной нагрузке; упругие характеристики их можно точно рассчитать; стоимость их ниже, чем резинометаллических.

Существенным недостатком цельнометаллических виброопор является то, что они хорошо передают колебания высоких частот (звук) и требуют в ряде случаев дополнительно вводить какой-либо звукоизолирующий элемент.

Цельнометаллические виброопоры классифицируют по форме упругого элемента на три группы: опоры со спиральными пружинами, с листовыми пру-жинами (рессоры) и из объемной металлической сетки.

В спиральной пружине демпфирование весьма мало, поэтому в ней могут возбуждаться высокочастотные колебания. В опоры со спиральными пружина-ми обычно вводят демпферы и звукоизолирующие наполнители.

На рисунке 1.27, в показана опора, демпфирование в которой осуществля-ется вязкой жидкостью (битумной массой), причем степень демпфирования может регулироваться вязкостью жидкости и площадью движущихся в жидко-сти деталей.

Рессоры позволяют получить значительные деформации при весьма боль-ших допускаемых нагрузках. Демпфирование в них происходит из-за трения между листами и сравнительно велико. Рессоры имеют большую податливость только в одном направлении. Поэтому их применяют только для виброизоля-ции в вертикальном направлении.

Опоры из объемной металлической сетки разработаны сравнительно не-давно и представляют «подушки», сплетенные из тонкой холоднотянутой хро-моникелевой проволоки, обжатой в пресс-форме до нужного размера и формы.

Металлические плетеные упругие элементы имеют большие преимущества перед другими материалами: могут одинаково эффективно осуществлять виб-роизоляцию во всех трех направлениях, динамические перегрузки для них мо-гут превышать допускаемые статические в 8-10 раз; комбинированные плете-ные элементы имеют хорошие звукоизоляционные качества.

Виброизоляционные опоры из фетра и пробки. Фетровые маты толщи-

ной 6-70 мм делают при сжимающей нагрузке из различных сортов шерстяного фетра. Фетр нечувствителен к действию масел, консистентных смазок, органи-ческих растворителей, холода, влажности, озона, солнечного и ультрафиолето-вого света.

Шерсть, из которой изготовлен фетр, содержит в себе маслянистые веще-ства (ланолин). Поэтому при относительном движении волокон при колебаниях возникает значительное демпфирование. Фетровые маты преимущественно ис-пользуют для звукоизоляции небольших и средних машин.

Ячеистая структура виброизоляционных опор из пробки обеспечивает очень высокое демпфирование при подавлении высокочастотных вибраций и шумов.

В тех случаях, когда в виброопорах нужно сочетать высокие эластичные свойства одних материалов и большие значения демпфирования других мате-риалов, применяют комбинированные подкладки для виброопор. Для вибро-изоляции тяжелых машин и строительных конструкций используют свинцово-асбестовые подкладки.