Введение

Литьё – это один из самых известных способов получения материалов с заданными геометрической формой, свойствами и другими параметрами. Исторически литьё является одним из самых древнейших ремёсел, освоенных человеком. Первым литейным материалом была бронза – отливка в каменные формы. Позднее с развитием техники и технологий были освоены новые методы и материалы (чугун, сталь и др.).

В настоящее время, несмотря на появление новых материалов (пластмассы, композиты, керамика), их внедрения во многие сферы нашей жизни. Литьё по прежнему остаётся важной отраслью производства в современном мире. Современные технологии и методы литья позволяют получать отливки практически из любого известного сплава, цветного или чёрного металла.

В данной работе будут рассмотрены некоторые методы литья, их технологический процесс и его особенности, преимущества и недостатки, а также, где применяются изделия, получаемые каждым конкретным методом.

Литьё в разовые песчаные формы

Литье в разовые песчаные формы пока остается наиболее распространенным способом получения отливок. Возможно получение отливок самой разнообразной конфигурации и размеров, из различных литейных сплавов, в условиях как единичного, так и массового производства. Отливка получается в результате заполнения расплавленным материалом полости литейной формы, изготовленной из кварцевого песка, глины и специальных добавок.

Глина является связующим и при оптимальном содержании воды

(4–5%) придает формовочной смеси необходимую прочность и пластичность. Песок увеличивает пористость и, следовательно, газопроницаемость формовочной смеси. Кроме того, в нее вводят противопригарные добавки (каменноугольную пыль, графит), защитные присадочные материалы (борную кислоту, серный цвет) и другие ингредиенты. После затвердевания и охлаждения литейного материала форму разрушают для извлечения отливки.

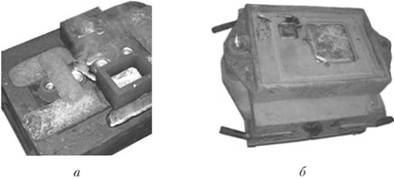

а– после заливки; б– охлаждения

Рисунок 1.Литейная форма

Способ позволяет получать отливки плотной структуры без газовой пористости, раковин, трещин и остаточных напряжений. Однако они имеют невысокую точность, чистоту поверхности и, следовательно, большие припуски на механическую обработку. Обрабатываемые материалы: чугуны, углеродистые и легированные стали, алюминиевые и медные сплавы. Для наглядности структурная схема этого метода литья представлена на

рисунке 2

Рисунок 2.Схема технологического процесса литья в разовые формы

Изготовление формы

Процесс изготовления формы может иметь различные стадии, в зависимости от сложности модели. Первоначально разрабатывают и изготавливают модель будущей отливки. При этом ее размеры делают с учетом усадки металла при застывании, с необходимыми припусками на последующую обработку.

Для упрощения вынимания модели из формовочной смеси, ее поверхности делают с некоторыми литейными уклонами. Если конфигурация модели не допускает или затрудняет ее вынимание, ее делают разборной и прибегают к изготовлению отдельных частей в виде так называемых стержней, которые устанавливают в форму при ее окончательной сборке. Места установки стержней выполняют в виде углублений, которые называются знаками. При помощи стержней оформляют внутренние полости, выступы и впадины. Наиболее удобны стержни для формирования тонких и длинных отверстий, поскольку формовочная смесь имеет невысокую прочность и может разрушиться при изготовлении или заливке металлом. Эти условия диктуют необходимость выполнения стержней из материалов высокой прочности.

Рисунок 3 Разрез песчаной литейной формы

Процесс получения отливки

Формовочной смесью сначала заполняют нижнюю полуформу с размещенной там моделью до плоскости разъема. Далее заполняют вторую полуформу и выполняют в ней литниковую систему для заливки расплавленного металла. Кроме литниковой системы, которая служит также для улавливания шлаков, при формовке выполняют также газоотвродные каналы и прибыли. Прибыли предназначены для компенсации усадки металла и предотвращения появления газовых раковин, поэтому используются при литье в разовые формы металлов и сплавов, характеризующихся большой (более 1%) усадкой.

Усадка учитывается при литье чугуна и стали. Следует заметить, что использование прибылей оправданно при литье металлов с малым интервалом застывания, поскольку, в противном случае, металл в основной части и прибыли будет застывать одновременно и газы не успеют собраться в отведенном для них месте. Для крупногабаритных отливок, которые не критичны к точности размеров и качеству, иногда обходятся формированием отливочной формы прямо в полу цеха.

Обработка отливок

После застывания металла опоку разбирают или разбивают в зависимости от сложности. Отливку очищают от остатков формовочной смеси, выбивают стержни. После очистки отрезается или отбивается (для чугуна) литниковая система, срезаются прибыли, облой и отливка направляется для последующей обработки. Технологические особенности литья заготовок с учетом последующей обработки заключаются в том, чтобы, по возможности, размещать обрабатываемые поверхности в нижней части отливки либо вертикально. Такое расположение поверхностей требуется для получения их максимальной чистоты, поскольку сор, шлак или иные посторонние включения обычно скапливаются в верхней части. [2]

Кокильное литьё

Литье в кокиль или литье в металлическую форму многоразового использования, является одним из новейших методов производства. Оно предназначено для получения отливок из чугуна, стали, алюминиевых, магниевых, цинковых, медных и других сплавов. Наиболее широко применяется литье в кокиль при выплавке цветных металлов. Данный способ получения отливок повышает их точность исполнения, формовочную площадь (в 2–6 раз), и выход годного литья благодаря уменьшению припусков. При этом методе литейного производства снижаются количество брака (особенно, если отливки подвергаются гидропробе).

Отливки, затвердевшие в металлической форме, имеют более плотную мелкозернистую структуру и более высокие механические свойства. Недостатками кокильного литья являются невысокая стойкость форм, высокая стоимость их изготовления при отливке чугунных и стальных деталей, отбел и неоднородность структуры металла по сечению отливки. Для ликвидации отбела применяют защитные покрытия в виде обмазок, красок, припыленного ферросилиция, наносимых перед заливкой на рабочую поверхность кокиля, а также выбивку горячих деталей при температуре более 700°С и перенос их в условия медленного охлаждения (печь, колодец, песок), отжиг в печи.

В связи с разнообразием отливок кокили имеют различные конструкции. Они бывают разъемные и вытряхные. Разъем может быть плоским и криволинейным, горизонтальным и вертикальным, с металлическими и песчаными стержнями. Вытряхные кокили изготовляют для получения отливок без выступов и углублений на наружной поверхности. Кокили со стержнями и комбинированным разъемом применяются для изготовления сложных отливок. Толщина стенок формы зависит от толщины стенок отливок (примерно от 1,5 до 3 их толщины) и в свою очередь влияет на скорость охлаждения отливок и их структуру, а также на стойкость кокиля.

1 и 2 – половины кокиля; 3 – гнёзда; 4 – литниковая система

Рисунок 4 Схема кокиля

Для удаления отливок из кокиля предусматриваются выталкиватели, так как из-за усадки отливки заклиниваются в форме. В них трудно получить сложные тонкостенные отливки из стали и других сплавов с высокой усадкой из-за практически полного отсутствия податливости формы. Материал кокиля должен обладать высокими жаростойкостью и термостойкостью, малыми коэффициентом линейного расширения и остаточным изменением размеров, высокими механическими свойствами и хорошей обрабатываемостью. Кокили для чугунных и стальных отливок изготовляют из хромоникелевого низколегированного чугуна, для цветных сплавов – из углеродистой стали. Стержни и вкладыши выполняют из легированной стали.

Стойкость кокиля является наиболее важным фактором, определяющим области применения данного способа. Стойкость форм при литье цинка, алюминия и магния измеряется сотнями тысяч отливок. Количество отливок из чугуна составляет 1500–2000 шт., из стали –

600–700 шт. Если для цветных сплавов выгодно изготовлять металлические формы сложной конфигурации, то для отливок из чугуна и стали следует ограничиваться выбором несложных деталей, поскольку в противном случае детали увеличивают стоимость производства. Наиболее выгодным является кокильное литье алюминиевых сплавов, так как оно, улучшая структуру отливок, так как с помощью него эффективно устраняется газовая и усадочная пористость этих сплавов.

Большое влияние на свойства чугуна и других металлов оказывает температура заливки кокиля. С повышением температуры заливки увеличивается жидкотекучесть металла, лучше заполняются тонкостенные формы, но снижается стойкость кокиля, усиливаются его коробление и разгар. Изменение температуры заливки влияет на скорость кристаллизации и охлаждения отливок. Чем ниже температура заливки, тем больше скорость охлаждения и более мелкозернистой получается структура металла.

Но наряду с положительным влиянием увеличение скорости охлаждения повышает отбел чугуна вследствие образования цементита. Для чугуна желательна высокая температура заливки. Это способствует разогреву кокиля, замедлению процесса кристаллизации, уменьшению отбела и удалению растворимых газов.

На скорость кристаллизации и охлаждения отливки значительно влияет температура нагрева формы перед заливкой. Оптимальной температурой подогрева форм для чугуна следует считать 250–400 °С. При этом получаются умеренная твердость (НВ= 1904-220 МПа) и максимальная прочность. Для стали желательная температура подогрева 150 – 300; для алюминия – 250–470 °С. Кокиль имеет повышенную теплопроводность по сравнению с земляной формой и воздухом, что увеличивает скорость охлаждения отливок и образование цементита в чугуне. Поэтому необходима высокая температура выбивки отливок (например, для чугунных отливок

950 °С). Для уменьшения скорости охлаждения отливок поверхность кокиля покрывают слоем облицовки, копоти или краски.

На структуру и свойства отливок, особенно чугунных, большое влияние оказывает их химический состав. Повышение содержания углерода, кремния и фосфора в чугуне способствует его графитизации (выделению графита) и уменьшает отбел. Марганец и сера действуют в противоположном направлении.[3]

Центробежное литьё

Принцип центробежного литья заключается в том, что заполнение формы расплавом и формирование отливки происходят при вращении формы вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил.

В этих условиях если твердые частицы соприкасаются со стенкой формы, они оказываются прижатыми к стенке и уже не всплывают. На этом основано использование сыпучих покрытий для металлических форм при центробежном литье.

Чаше используют два способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.