При изготовлении отливок со свободной поверхностью расплав охлаждается в изложнице неравномерно по объему. Часть теплоты отводится от расплава через стенку изложницы и ее крышку, а часть – конвекцией и излучением со стороны свободной поверхности. Количество теплоты, отводимое в воздушное пространство от свободной поверхности отливки очень велико.

Неравномерность охлаждения, особенно толстостенных отливок, приводит к возникновению конвективных потоков в расплаве: охлажденный и более плотный расплав перемещается от свободной поверхности внутрь затвердевающей отливки, а горячий и менее плотный – наружу. Поэтому данные потоки в расплаве циркулируют в радиальном направлении

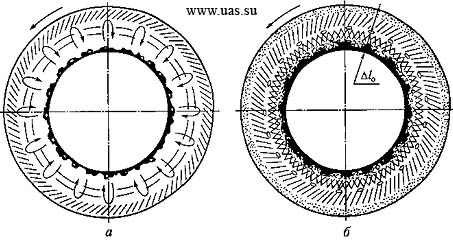

(рисунок 8). В условиях центробежного литья это явление наблюдается даже при небольшом различии температур и плотностей металла, так как действующие в этой системе силы возрастают пропорционально величине гравитационного коэффициента. Это способствует направленному затвердеванию отливки в радиальном направлении, которое зависит от угловой скорости вращения формы.

При направленном затвердевании от стенок изложницы фронт растущих в радиальном направлении кристаллов находится под значительным избыточным давлением расплава, обусловленным действием поля центробежных сил. Вследствие этого кристаллы растут в направлении поступающего расплава (рисунок 8, б), поэтому они несколько наклонены в сторону по направлению вращения. Давление, развиваемое при вращении расплава, способствует прониканию его в межкристаллитные пространства, что улучшает питание затвердевающей отливки и увеличивает ее плотность. Свободная поверхность расплава затвердевает в последнюю очередь и при горизонтальной оси его вращения форма свободной поверхности остается цилиндрической.

Рисунок 8 – Схема возникновения конвективных потоков (показаны фигурными стрелками) во вращающемся затвердевающем расплаве (а) и схема кристаллического строения отливки (б): l0 – глубина расположения усадочной пористости; стрелкой показано направление вращения изложницы.

Инородные частицы (газы, шлак и т.д.), плотность которых меньше плотности расплава, при центробежном литье с большой скоростью всплывают на свободную поверхность расплава. Это приводит к необходимости назначать большие припуски на обработку свободных поверхностей отливок, что является недостатком данного способа литья.

Таким образом, при направленном затвердевании можно получить отливки с плотным строением тела, без усадочных дефектов и инородных включений. Однако центробежные силы способствуют направленному затвердеванию только в тех случаях, если выделяющиеся на свободной поверхности кристаллы твердой фазы имеют большую плотность, чем плотность остального расплава.

Для большинства литейных сплавов это условие соблюдается. Исключение составляют два случая:

· когда сплав затвердевает с увеличением объема, например, серый чугун;

· когда выделяющиеся из жидкого металла кристаллы обогащены компонентами сплава, имеющими меньшую плотность, чем оставшийся расплав. В этом случае, чем быстрее вращается форма, тем интенсивнее выносятся кристаллы на свободную поверхность и тем глубже располагается усадочная пористость.

Усадочная пористость под свободной поверхностью наблюдается также при изготовлении толстостенных отливок (рисунок 8, б). В тонкостенных отливках большой протяженности глубина расположения зоны усадочной пористости меньше. Это объясняется соотношением скоростей охлаждения со стороны наружной и внутренней поверхностей отливки. Чем меньше скорость охлаждения внутренней поверхности отливки и больше скорость охлаждения ее со стороны наружной поверхности – тем меньше глубина.

Скоростью охлаждения отливки можно управлять. Так, с наружной стороны это достигается путем изменения толщины слоя или теплофизических свойств огнеупорного покрытия, изменением скорости охлаждения формы. Со стороны внутренней поверхности с этой целью можно использовать сыпучие огнеупорные материалы или экзотермические смеси.

К преимуществами этого способа можно отнести: возможность улучшения заполняемости форм расплавом под действием давления, развиваемого центробежными силами; повышение плотности отливок вследствие уменьшения количества усадочных пор, раковин, газовых, шлаковых и неметаллических включений; уменьшение расхода металла и повышение выхода годного, благодаря отсутствию литниковой системы при изготовлении отливок типа труб, колец, втулок или уменьшению массы литников при изготовлений фасонных отливок; исключение затрат на стержни при изготовлении отливок типа втулок и труб.

Недостатками способа являются: трудности получения отливок из сплавов, склонных к ликвации; загрязнение свободной поверхности отливок неметаллическими включениями; неточность размеров и необходимость повышенных припусков на обработку свободных поверхностей отливок, вызванная скоплением неметаллических включений в материале отливки вблизи этой поверхности и отклонениями точности дозы расплава, заливаемого в форму.

Данный способ литья показывает высокую эффективность при получении пустотелых цилиндрических отливок с различными размерами и массой (длиной до нескольких метров и массой до нескольких тонн): труб разного назначения из чугуна, стали, цветных и специальных сплавов; втулок и гильз для стационарных и транспортных дизелей; колец подшипников качения и др. Большое распространение получило центробежное литье для изготовления биметаллических изделий, изделий из сплавов с низкой жидкотекучестью и высоким поверхностным натяжением, при необходимости получения тонкостенных отливок со сложной геометрией и микрорельефом поверхности. К ним относятся, например, турбинные диски с лопатками, отливки художественного и ювелирного назначения. [4]

Литьё под давлением

Литьем под давлением получают отливки в металлических формах (пресс-формах), при этом заливку металла в форму и формирование отливки осуществляют под давлением (до 300 МПа).

Литьем под давлением обычно изготавливают отливки из алюминиевых, цинковых, магниевых и медных сплавов. Масса отливок колеблется от нескольких граммов до нескольких десятков килограмм. Этот метод применяется для массового производства тонкостенных отливок из цветных сплавов сравнительно простой конфигурации.

Машины для литья под давлением имеют или горячую, или холодную камеры прессования. На машинах с горячей камерой прессования (рисунок 9) камера прессования 2 расположена в обогреваемом тигле 1 с расплавленным металлом. При верхнем положении плунжера 3 металл через отверстие 4 заполняет камеру прессования. При движении плунжера вниз отверстие перекрывается, сплав под давлением 10…30 МПа заполняет полость пресс-формы 5. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла сливаются в камеру прессования, а отливка удаляется из пресс-формы выталкивателями 6. Получают отливки из цинковых и магниевых сплавов массой от нескольких граммов до 25 кг.

1 – чугунный тигель; 2 – отверстие, через которое металл поступает в прессовый стакан; 3 – прессующий поршень; 4 – цилиндр прессования; 5 – прессовый стакан; 6 – металлопровод; 7 – пресс-форма; 8 – мундштук

Рис. 9 Литье под давлением в машине с горячей камерой прессования

Расплавленный металл заливается в камеру прессования специальной машины (рисунок 10), а затем под действием прессующего поршня, перемещающегося в этой камере, через литниковые каналы заполняет с высокой скоростью полость формы. Затвердевание металла происходит под высоким давлением. По окончании затвердевания сначала извлекаются стержни 3, затем форма раскрывается и толкатель 4 удаляет отливку из пресс-формы. Скорость подачи жидкого металла в пресс-форму составляет примерно 0,5 м/с, а конечное давление на металл может составить от 40 до 100 МПа. Форма заполняется за десятые доли секунды, а особо тонкостенные отливки – за сотые. Это позволяет, несмотря на высокую скорость охлаждения металла в форме, изготавливать отливки с очень тонкими стенками. Такие машины применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг.

а–заливка металла; б – удаление стержня; в – разъем пресс-формы; г – выталкивание отливки; 1 – камера прессования; 2 – прессующий поршень; 3 – металлический стержень; 4 – толкатель

Рисунок 10 Литье под давлением в машине с холодной камерой прессования,

К числу недостатков литья под давлением можно отнести: высокую стоимость пресс-форм, трудность получения отливок со сложными поверхностями, опасность возникновения трещин на отливках, появление в отливках воздушно-газовой пористости.

Одной из разновидностей рассматриваемой технологии является литье под низким давлением (рисунок 11). Тигель с металлом 5 герметически закрыт крышкой 2, в которую вмонтирован металлопровод 4. Металлопровод погружен в металл, почти до дна тигля. Песчаную форму устанавливают на крышке и соединяют с металлопроводом.

1 – песчаная форма; 2 – крышка; 3 – вентиль, регулирующий поступление газа в тигель; 4 – металл; 5 – тигель с жидким металлом

Рисунок 11 Литье под низким давлением

Воздух или инертный газ закачивается под давлением до 0,1 МПа в полость тигля и давит на зеркало жидкого металла. Под действием избыточного давления металл поступает в форму со скоростью, регулируемой давлением. По окончании заполнения формы и затвердевания отливки полость камеры соединяют с атмосферой и незатвердевший металл из металлопровода стекает в тигель.

Литьем под низким давлением изготавливают отливки из алюминиевых и магниевых сплавов, реже – из медных сплавов при серийном и массовом производстве.

Одним из существенных преимуществ метода является возможность регулировать скорость потока заполнения формы, что важно для улучшения качества тонкостенных крупногабаритных отливок.[5]