Пояснительная записка

(ПМ.000000.032.ПЗ)

Руководитель:

Кожевникова Н. А._________

(подпись)

_____________________________

(оценка, дата)

Разработал:

Студент группы 62-4

Евневич П. В._____________

(подпись)

_____________________________

(дата)

Красноярск 2007

Задание на проектирование №11, вариант 6.

Спроектировать привод смесителя ингредиентов резиновых смесей.

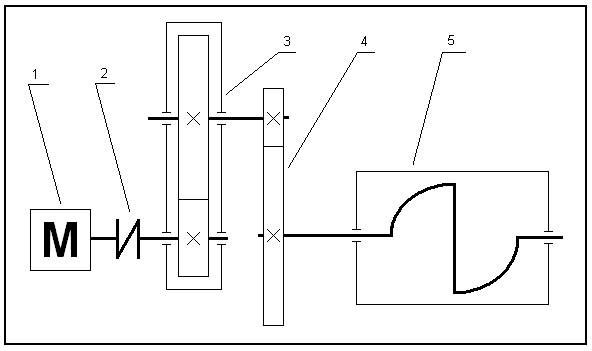

Схема 1 Привод смесителя резиновых смесей.

1 – Электродвигатель, 2 – муфта, 3 – редуктор, 4 – открытая передача, 5 – смеситель.

Таблица 1 - Исходные данные для проектирования

, кВт , кВт

|  , об/мин , об/мин

| Цилиндр. Передача (откр.) | Цилиндр. Передача (закр.) | Корпус | Рама | Муфта | Срок службы в годах при 2х сменной работе |

| 3.1 | косозуб | прямая | сварной | сварная | Мувп | 2-3 года при сменной работе |

Введение

Введение

Целевая установка курса «Детали машин» заключается в том, чтобы, исходя из заданных условий работы деталей машин, рекомендовать методы, правила и нормы их проектирования, обеспечивающие выбор наиболее рациональных материалов, форм, размеров, степени точности и шероховатости поверхности, а так же технических условий изготовления.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного закрытого агрегата и служащий для передачи мощности от двигателя к рабочей машине. Кинематическая схема может включать помимо редуктора открытые зубчатые передачи, ременную или цепную.

Назначение привода – понижение угловой скорости и соответственно повышения вращающего момента ведомого вала по сравнению с ведущим.

Значения машин для человеческого общества велико, машины освобождают людей от тяжелой физической работы, способствует улучшению качества изготовляемой продукции и снижению ее себестоимости. Уровень производства машин и их техническое совершенство – основные показатели развития народного хозяйства.

Основные тенденции современного машиностроения повышение мощности и быстроходности машин, равномерность хода, автоматизация, надежность и долговечность, удобство и безопасность обслуживания, экономичность при эксплуатации и малой массы.

Содержание

Содержание

Введение...…………………………………………………………………...……………………………...………. 3

1 Назначение и область применения проектируемого привода ………………..................................….…….. 6

1.1 Описание и техническая характеристика привода …………………………….………………...……….. 6

1.1.1 Электродвигатель …………………………………………………….………………………………. 6

1.1.2 Открытая цилиндрическая передача …………….…………………….………………………..….. 6

1.1.3 Закрытая зубчатая передача...………………………………………………………….……………. 7

1.1.4 Муфта.………………………...………………………………………………...…………………….. 7

2 Расчеты, подтверждающие работоспособность привода ……………………….……………………..…….. 8

2.1 Кинематический расчет привода и выбор электродвигателя ……………………………………………. 8

2.1.1 Задачи кинематического расчета …………………………………………………………………… 8

2.1.2 Данные для расчета ………………………………………………………………………………..… 8

2.1.3 Условия расчета ……………………………………………………………………………………… 8

2.1.4 Определение номинальной мощности и выбор типового электродвигателя …………………….. 8

2.1.5 Определение общего передаточного числа привода и его составляющих ………………………. 9

2.1.6 Определение мощности на всех валах привода …………………………………………………... 10

2.1.7 Определение частоты вращения каждого вала привода …………………………………………. 10

2.1.8 Определение угловых скоростей на всех валах привода ………………………………………… 10

2.1.9 Определение вращательных моментов на всех валах привода ………………………………….. 11

2.1.10 Сводная таблица кинематических параметров привода ………………………………………….. 11

2.2 Расчет закрытой зубчатой передачи (редуктора) ……………………………………………………...… 12

2.2.1 Задачи расчета ………………………………………………………………………………………. 12

2.2.2 Данные для расчета ………………………………………………………………………………… 12

2.2.3 Условия расчета …………………………………………………………………………………..… 12

2.2.4 Выбор материалов и определение допускаемых напряжений …………………………………… 13

2.2.5 Определение допускаемых напряжений от изгиба материалов шестерни и колеса …………… 15

2.2.6 Определение геометрических параметров зацепления …………………………………………... 15

2.2.7 Проверочный расчет передачи по контактным напряжениям …………………………………… 18

2.2.8 Проектный расчет валов ……………………………………………………………………………. 20

2.2.8.1 Предварительный расчет валов …………………………………………………………...… 20

2.2.8.2 Выбор подшипников ………………………………………………………………………… 21

2.2.8.3 Эскизная компоновка редуктора ………………………………………………………….… 23

2.2.8.4 Уточненный расчет ведомого вала …………………………………………………………. 24

2.2.9 Проверочный расчет подшипников ……………………………………………………………..… 28

2.2.10 Подбор шпонок ……………………………………………………………………………………… 29

3 Конструктивное оформление зубчатых колес …………………………………………………………….… 31

4 Конструктивное оформление валов ………………………………………………….…………………... 32

5 Конструктивное оформление корпуса редуктора …………………………………..……………………... 32

6 Смазка зубчатых колес и подшипников. Уплотнение................................................................................. 34

7 Сборка редуктора ………………………………………………………………………...………………..… 36

8 Расчет открытой передачи ………………………………………………………………...………………... 37

9 Выбор муфты ………………………………………………………………………………..…………….… 41

10 Эксплуатация привода …………………………………………………………………………………..… 42

11 Техника безопасности …………………………………………………………………………………….… 43

12 Оценка технического уровня спроектированного редуктора ………………………………………….… 44

Заключение ………………………………………………………………………………………………………... 45

Список использованных источников ……………………………………………………………….…………… 46

1 Назначение и область применения проектируемого привода

1 Назначение и область применения проектируемого привода

1.1 Описание и техническая характеристика привода

1.1.1 Электродвигатель

Двигатель является одним из основных элементов машинного агрегата. От типа двигателя, его мощности, частоты вращения и прочего зависят конструктивные и эксплуатационные характеристики рабочей машины и ее привода.

Для проектируемых машинных агрегатов рекомендуются короткозамкнутые трехфазные асинхронные двигатели серии 4А. Эти двигатели наиболее универсальны. Закрытое и обдуваемое исполнение позволяет применить эти двигатели для работы в загрязненных условиях, в открытых помещениях и т.п.

Двигатели серии 4А применяют для приводов механизмов, имеющих постоянную или мало меняющуюся нагрузку при длительном режиме работы и большую пусковую нагрузку, вследствие повышенной силы трения и больших инерционных масс, например конвейеров, шнеков, смесителей, грузоподъемников и т.п. Эти двигатели работают при любом направлении вращения, обеспечивая при необходимости реверсировать машинного агрегата.

Исходными данными технических заданий на курсовое проектирование предусмотрено применение двигателей серии 4А с диапазоном мощности от 0,25 до 9,0 кВт.

1.1.2 Открытая цилиндрическая передача

Цилиндрические передачи относятся к категории быстроходных передач, и поэтому в проектируемых приводах они приняты первой ступенью. Исходными данными для расчета ременных передач являются номинальная мощность Рном и номинальная частота вращения пном двигателя или условия долговечности зубьев. В разрабатываемых проектах конструируются цилиндрические передачи открытого типа (оси валов параллельны, вращение колес в противоположном направлении).

1.1.3 Закрытая зубчатая передача

1.1.3 Закрытая зубчатая передача

Закрытые, заключенные в отдельный корпус или встроенные в машину;

такие передачи обеспечиваются достаточной смазкой, могут работать продолжительное время с относительно высокой окружной скоростью порядка десятков м/с. Проектный расчет их выполняют на выносливость по контактным напряжениям, чтобыне допустить усталостного выкрашивания рабочих поверхностей зубьев. Определив на основе этого расчета размеры колес и параметры зацепления, выполняют затем проверочный расчет на выносливость зубьев по напряжениям изгиба, чтобы установить, не появляется ли опасность усталостного разрушения зубьев. Как правило, такая проверка показывает, что напряжения изгиба в зубьях, рассчитанных на контактную прочность, оказываются ниже допускаемых. Однако при выборе слишком большого суммарного числа зубьев колес или применении термохимической обработки поверхностей зубьев до высокой твердости может возникнуть опасность излома зубьев. Для предотвращения этого следует размеры зубьев определять из расчета их на выносливость по напряжениям изгиба.

1.1.4 Муфта

Муфтами в технике называют устройства, которые служат для соединения концов вала, стержней, труб, электрических проводов и т.д. Рассмотрим муфты для соединения валов. Потребность в соединении валов связана с тем, что большинство машин компонуют из ряда отдельных частей с входными и выходными валами, которые соединяют с помощью муфт. Соединение валов является общим, но не единственным назначением муфт. Так, например, муфты используют для включения и выключения исполнительного механизма при непрерывно работающем двигателе (управляемые муфты); предохранение машины от перегрузки (предохранительные муфты); компенсации вредного влияния несоосности валов (компенсирующие муфты); уменьшения динамических нагрузок (упругие муфты) и т.д.

В современном машиностроении применяют большое количество муфт, различающихся по принципу действия и управления, назначению и конструкции. Широко применяемые муфты стандартизированы. Основной паспортной характеристикой муфты является значение вращающего момента, на передачу которого она рассчитана.

2 Расчеты, подтверждающие работоспособность привода

2 Расчеты, подтверждающие работоспособность привода

2.1 Кинематический расчет привода и выбор электродвигателя

2.1.1 Задачи кинематического расчета

В задачу кинематического расчета привода входит определение мощностей на всех валах привода, КПД привода и частных КПД, угловых скоростей, вращающих моментов на всех валах и передаточного числа привода с его разбивкой, а также подбор по расчетной мощности типового электродвигателя.

2.1.2 Данные для расчета

Данными для расчета является кинематическая схема привода и заданные мощность и число оборотов на выходе привода, приведенные в проектном задании.

2.1.3 Условия расчета

При подборе типового электродвигателя необходимо, чтобы мощность стандартного электродвигателя была равна или больше расчетной мощности

Р

P

P  (кВт). (2.1)

(кВт). (2.1)

2.1.4 Определение номинальной мощности и выбор типового электродвигателя

Расчетная мощность определяется по формуле:

Р  =

=  (кВт), (2.2)

(кВт), (2.2)

Р  - мощность на ведомом валу двигателя, кВт;

- мощность на ведомом валу двигателя, кВт;

- общий КПД привода.

- общий КПД привода.

=

=

ŋм, (2.3)

ŋм, (2.3)

= 0,99 - КПД пары шарикоподшипников;

= 0,99 - КПД пары шарикоподшипников;

n = 2 - число пар;

= 0,94 - КПД открытой, цилиндрической передачи;

= 0,94 - КПД открытой, цилиндрической передачи;

= 0,97 - КПД закрытой, цилиндрической передачи;

= 0,97 - КПД закрытой, цилиндрической передачи;

ŋм=0,98 – КПД муфты;

=0,99

=0,99

0,94

0,94  0,97

0,97  0,98=0,89,

0,98=0,89,

Р  =

=  =3.13 кВт.

=3.13 кВт.

По расчетной мощности выбираем типовой электродвигатель см. таблицу 2[1].

Двигатели асинхронные, короткозамкнутые трехфазные серии 4А  общепромышленного применения, закрытые, обдуваемые. Технические данные: Электродвигатель Рэ.д.=3,48 кВт; nэ.д.=1430 об/мин 4АМ1004УЗ/1435

общепромышленного применения, закрытые, обдуваемые. Технические данные: Электродвигатель Рэ.д.=3,48 кВт; nэ.д.=1430 об/мин 4АМ1004УЗ/1435

2.1.5. Определение общего передаточного числа привода и его составляющих

Передаточное число привода определяется по формуле:

U  =

=  , (2.4)

, (2.4)

где n  - число оборотов вала типового электродвигателя;

- число оборотов вала типового электродвигателя;

n  - число оборотов на выходном валу привода;

- число оборотов на выходном валу привода;

U  =

=  = 13,05

= 13,05

Разбивка общего передаточного числа по ступеням привода на компоненты зависит от числа входящих в привод передач по формуле:

U  =U

=U  U

U  , (2.5)

, (2.5)

U  - передаточное число открытой цилиндрической передачи;

- передаточное число открытой цилиндрической передачи;

U  - передаточное число редуктора.

- передаточное число редуктора.

Принимаем U  = 4, тогда U

= 4, тогда U  =

=  =

=  = 3.26

= 3.26

110*4*3,26=1435 об/мин

2.1.6. Определение мощности на всех валах привода

P  , (2.6)

, (2.6)

P  - мощность на валу привода электродвигателя (соответствует заданной).;

- мощность на валу привода электродвигателя (соответствует заданной).;

= 3,13кВт - расчетная мощность электродвигателя.

= 3,13кВт - расчетная мощность электродвигателя.

Р  =

=  /

/  = 2,98кВт (2.7)

= 2,98кВт (2.7)

Р  = Р

= Р  /

/  *

*  = 2,8кВт

= 2,8кВт

Р  - мощность на ведущем валу редуктора валу;

- мощность на ведущем валу редуктора валу;

Р  - мощность на валу открытой передач;

- мощность на валу открытой передач;

2.1.7 Определение частоты вращения каждого вала привода

Частота вращения ведущего вала привода n, принимается равной частоте вращения вала электродвигателя.

n  =n

=n  об/мин, (2.9)

об/мин, (2.9)

, (2.10)

, (2.10)

n

n  - частота вращения ведущего вала электродвигателя.

- частота вращения ведущего вала электродвигателя.

n  - частота вращения ведущего вала.

- частота вращения ведущего вала.

n  =

=  =

=  об/мин,

об/мин,

n  - частота вращения ведомого вала.

- частота вращения ведомого вала.

n  =

=  об/мин, допускается 2%<100<4%

об/мин, допускается 2%<100<4%

2.1.8. Определение угловых скоростей на всех валах привода

Угловые скорости на отдельных валах определяются по формуле:

ω1=  с

с  , (2.11)

, (2.11)

где ω1 - угловая скорость ведущего вала электродвигателя;

ω2=

ω2=  , (2.12)

, (2.12)

где ω2 - угловая скорость ведущего вала.

ω3  =

=  с-1, (2.13)

с-1, (2.13)

где ω3 - угловая скорость ведомого вала.

2.1.9 Определение вращательных моментов на всех валах привода

Вращательные моменты найдем как

Т=  , Н

, Н  (2.14)

(2.14)

Причем на ведущем валу в формулу (2.13) подставляем Р  .

.

Для каждого вала:

Т  ,

,

Т  ,

,

Т  .

.

2.1.10 Сводная таблица кинематических параметров привода

Таблица 2 - Кинематические параметры привода

| № вала | Р  , кВт , кВт

|

|

| Т  , Нм , Нм

|

| (1) | 3,13 | 149,81 | 20,91 | |

| (2) | 3,98 | 307,5 | 32,18 | 92,52 |

| (3) | 3,8 | 94,6 | 9,9 | 282,64 |

|

|

|

|

Анализ результатов кинематических расчетов показал, что проектируемый прибор обеспечивает требуемые по заданию мощность и число оборотов на выходном валу привода.

2.2 Расчет закрытой зубчатой передачи (редуктора)

2.2.1 Задачи расчета

Задачами расчета закрытой зубчатой цилиндрической передачи являются:

- выбор материалов и вида термообработки зубчатых колес передачи;

- определение геометрических параметров передачи;

- определение сил в зацеплении;

- выполнение проверочного расчета по критериям работоспособности;

- контактному напряжению  и напряжению изгиба

и напряжению изгиба  .

.

2.2.2 Данные для расчета

Исходными данными являются, кинематическая схема рабочей машины по заданию (кинематическая схема привода приведена на рис. 1) и  кинематические параметры выходного вала прибора по заданию и данные таблицы 1.

кинематические параметры выходного вала прибора по заданию и данные таблицы 1.

2.2.3 Условия расчета

Условиями прочности и работоспособности закрытой зубчатой передачи являются соблюдение условий прочности по контактным напряжениям и напряжению изгиба.

, (2.15)

, (2.15)

;

;

где  и

и  - соответственно расчетные значения контактного и изгибного напряжений проектируемой передачи;

- соответственно расчетные значения контактного и изгибного напряжений проектируемой передачи;

и

и  - соответственно допускаемые контактное и изгибное напряжения материалов колес.

- соответственно допускаемые контактное и изгибное напряжения материалов колес.

2.2.4 Выбор материалов и определение допускаемых напряжений  и

и

В условиях индивидуального и мелкосерийного производства, предусмотренного техническими заданиями на курсовое проектирование, в мало- и средненагруженных передачах, а также в открытых передачах применяют зубчатые колеса с твердостью стали  350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость материала шестерки нВ  должна быть для прямозубых передач (50-70) нВ выше, чем материал колеса нВ

должна быть для прямозубых передач (50-70) нВ выше, чем материал колеса нВ  . Таким образом, по таблице 7 [1] выбираем материал.

. Таким образом, по таблице 7 [1] выбираем материал.

Шестерни: сталь 45; термообработка – улучшение; диаметр заготовки любой; твердость поверхности 260нВ.

Колеса: сталь – 45л; термообработка – улучшение; диаметр заготовки 315 мм; твердость поверхности 210 нВ

Колеса: сталь – 45л; термообработка – улучшение; диаметр заготовки 315 мм; твердость поверхности 210 нВ

Допускаемые контактные напряжения для зубьев шестерни  и колеса

и колеса  определяются по формулам:

определяются по формулам:

; (2.16)

; (2.16)

где  и

и  - коэффициенты долговечности материалов шестерни и колеса, которые для нормализованных и улучшенных колес должны быть 1 ≤

- коэффициенты долговечности материалов шестерни и колеса, которые для нормализованных и улучшенных колес должны быть 1 ≤  < 1,8 и определяются по формулам:

< 1,8 и определяются по формулам:

; (2.17)

; (2.17)

где  и

и  - число циклов перемены напряжений соответствующие пределу выносливости и определяются по таблице 8 [1] в зависимости от нВср:

- число циклов перемены напряжений соответствующие пределу выносливости и определяются по таблице 8 [1] в зависимости от нВср:

=17,75*10

=17,75*10

=10,35*10

=10,35*10

- число циклов перемены напряжений за весь срок службы.

- число циклов перемены напряжений за весь срок службы.

|

, (2.18)

, (2.18)

где  - угловые скорости шестерни

- угловые скорости шестерни  и колеса

и колеса  ;

;

- срок службы привода в часах;

- срок службы привода в часах;

= 365

= 365  , (2.19)

, (2.19)

где  - срок службы привода в годах;

- срок службы привода в годах;

- число смен,

- число смен,  = 2;

= 2;

- продолжительность смены,

- продолжительность смены,  = 8 часов.

= 8 часов.

= 365

= 365  2

2  8

8  8

8  0,85 = 39712 часов;

0,85 = 39712 часов;

N  =573

=573  ω

ω

, (2.20)

, (2.20)

N  =573

=573  ω

ω

=573

=573  39712

39712  149,81=3,41

149,81=3,41  109,

109,

N  =573

=573  ω

ω

=573

=573  39712

39712  9,9=2,25

9,9=2,25  108,

108,

т.к.  >

>  , то принимаем

, то принимаем  = 1,

= 1,

т.к.  >

>  , то принимаем

, то принимаем  = 1.

= 1.

Таким образом, в формулах (2.15), (2.18),  и

и  рассчитывают по формулам, взятым из таблицы 6 [1].

рассчитывают по формулам, взятым из таблицы 6 [1].

; (2.21)

; (2.21)

Таким образом, допускаемое контактное напряжение материала шестерни и колеса равны

Таким образом, допускаемое контактное напряжение материала шестерни и колеса равны

= 1

= 1  535 = 535

535 = 535  ,

,

= 1

= 1  445 = 445

445 = 445  .

.

При дальнейших расчетах, определяя геометрические параметры зубчатой передачи, используется среднее значение допускаемого контактного напряжения:

= 445Н/мм2

= 445Н/мм2

2.2.5. Определение допускаемых напряжений от изгиба материалов шестерни и колеса

2.2.5. Определение допускаемых напряжений от изгиба материалов шестерни и колеса

:

:

Величина допускаемого напряжения изгиба для зубьев шестерни  и колеса

и колеса  находятся по формулам:

находятся по формулам:

где  , (2.23)

, (2.23)

= 4

= 4  - число циклов перемены напряжений для всех сталей.

- число циклов перемены напряжений для всех сталей.

Если N >  , то принимаем KFL =1.

, то принимаем KFL =1.

Величину  определяем из таблицы 6 [1] по формуле в зависимости от нВср.

определяем из таблицы 6 [1] по формуле в зависимости от нВср.

=

=  , (2.24)

, (2.24)

=

=  ;

;

=

=  ,

,

=

=  .

.

Расчет модуля зацепления для открытых зубчатых передач выполняем по меньшему из значений  .

.

2.2.6 Определение геометрических параметров зацепления

Расчет зубчатой передачи производится в 2 этапа: первичный расчет – проектный, второй – проверочный.

Проектный расчет выполняется по допускаемым контактным напряжениям с целью определения геометрических параметров зубчатого зацепления.

а) Определение межосевого расстояния:

a  > K

> K  , (2.25)

, (2.25)

где K  = 495 – для прямозубых передач [1];

= 495 – для прямозубых передач [1];

- коэффициент ширины колеса по межосевому расстоянию, который определяется по формуле:

- коэффициент ширины колеса по межосевому расстоянию, который определяется по формуле:

(2.26)

(2.26)

где  - коэффициент ширины колеса (определяем из таблицы 9 [1]):

- коэффициент ширины колеса (определяем из таблицы 9 [1]):

=

=  =0,4,

=0,4,

K  - коэффициент неравномерности нагрузки по длине зуба, определяется по таблице 10[1], по условию

- коэффициент неравномерности нагрузки по длине зуба, определяется по таблице 10[1], по условию

K  =1,04;

=1,04;

Т  - момент на ведомом валу. a

- момент на ведомом валу. a  >

>

принимаем a  = 105 мм по стандартному ряду.

= 105 мм по стандартному ряду.

б) Находим модуль зацепления.

m=(0,01-0,02) a  , (2.27)

, (2.27)

m=(0,01-0,02)  105=(1,05-2,1) мм.

105=(1,05-2,1) мм.

полученное число округляем до стандарта по таблице 12[1], принимаем

m=1,75 мм.

в) определяем ширину венца шестерни и колеса

, (2.28)

, (2.28)

.

.

Полученные величины округляем по таблице 11[1]:

мм,

мм,

мм.

мм.

г) Находим суммарное число зубьев

, (2.30)

, (2.30)

которое округляем в меньшую сторону до целого числа

.

.

д) Определяем число зубьев шестерни и колеса

, (2.32)

, (2.32)

,

,

,

,

.

.

Полученные значения округляют до целых так, чтобы  и

и  .

.

е) Уточняем передаточное число

U

, (2.33)

, (2.33)

Причем  , (2.34)

, (2.34)

.

.

ж) Вычисляем основные геометрические параметры передачи в мм по таблице 13 [1].

Таблица 3 - Геометрические параметры передачи, мм

| Параметр | Шестерня | Колесо |

| Диаметр *Делительный |  ,мм ,мм  мм. мм.

|  ,мм ,мм  мм. мм.

|

| ٭Вершин зубьев |  ,мм ,мм

. .

|  ,мм ,мм

|

| ٭Впадин зубьев |  ,мм ,мм

мм. мм.

|  ,мм ,мм

мм. мм.

|

| Ширина венца |  , ,

мм. мм.

|  , ,  мм. мм.

|

2.2.7  Проверочный расчет передачи по контактным напряжениям

Проверочный расчет передачи по контактным напряжениям  и

и

1) уточнение межосевого расстояния

,

,  (2.35)

(2.35)

.

2) Определяем окружную скорость V в зацеплении и задаемся степенью точности передачи (табл. 14 [1])

(2.36)

(2.36)

3) Вычисляем контактные напряжения в передаче

, (2.37)

, (2.37)

где  (Н) – окружная сила;

(Н) – окружная сила;

, (2.38)

, (2.38)

K= 436 – для прямозубых передач;

K  =1 - коэффициент распределения нагрузки между зубьями, определяется по таблице 15[1] в зависимости от V м/с и степени прочности для прямозубых колес;

=1 - коэффициент распределения нагрузки между зубьями, определяется по таблице 15[1] в зависимости от V м/с и степени прочности для прямозубых колес;

K  =1,03 - определяется по таблице 10[1] в зависимости от

=1,03 - определяется по таблице 10[1] в зависимости от

; (2.39)

; (2.39)

K  =1,03-коэффициент динамической нагрузки, определятся по таблице 16[1].

=1,03-коэффициент динамической нагрузки, определятся по таблице 16[1].

,

,

При проверке по контактным  напряжениям допускается перегрузка до +5%, недогрузка до -10%, величины которых определяются по формуле:

напряжениям допускается перегрузка до +5%, недогрузка до -10%, величины которых определяются по формуле:

. (2.40)

. (2.40)

Удовлетворяет требованиям +5%>-0,17%>-10%

4) Проверяем напряжение изгиба зубьев шестерни  и колеса

и колеса

, (2.41)

, (2.41)

,

,

где  =3,9 и

=3,9 и  =3,6 - коэффициент формы зуба шестерни и коэффициент формы зуба колеса, находящиеся по таблице 17[1] в зависимости от

=3,6 - коэффициент формы зуба шестерни и коэффициент формы зуба колеса, находящиеся по таблице 17[1] в зависимости от

; (2.42)

; (2.42)

где  - коэффициент угла наклона зубьев; (2.43)

- коэффициент угла наклона зубьев; (2.43)

;

;

K

|

| Поделиться: |

Поиск по сайту

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2016-04-26 Нарушение авторских прав и Нарушение персональных данных