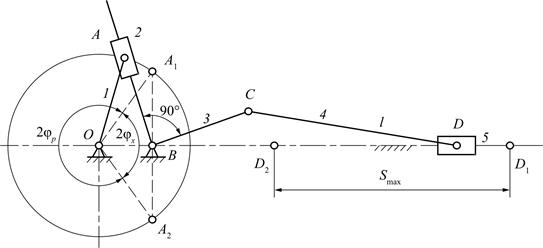

Как правило, механизм проектируется по следующим заданным параметрам: К – коэффициенту изменения средней скорости и S max – полному перемещению ведомого звена (рис. 2.6).

Угол размаха кулисы φ 3 определяется по заданному коэффициенту К по формуле (2.2):

.

.

Определив φ 3, находим длину кулисы СВ:

. (2.8)

. (2.8)

Для механизма с качающейся кулисой должно быть выполнено условие ОС > ОА.

Траектория точки А кривошипа касается крайних положений кулисы, причем длина кривошипа должна быть, по возможности, большей, так как при ее увеличении уменьшаются давления в кинематических парах механизма. Крайнее верхнее положение пальца А кривошипа (точка Н) нужно брать так, чтобы траектория пальца кривошипа не пересекала линию В 1 В 2.

Таким образом, для определения всех параметров механизма нужно подобрать центр кривошипа О так, чтобы окружность, являющаяся траекторией точки А, вписывалась в равнобедренный треугольник с высотой СH и сторонами, совпадающими с крайними положениями кулисы.

Рис. 2.6. Механизм с качающейся кулисой

Обозначив в соответствии с рис. 2.6 отношение

получим  (2.9)

(2.9)

откуда  (2.10)

(2.10)

Максимальная угловая скорость кулисы во время рабочего хода (в верхнем положении точки А)

, (2.11)

, (2.11)

где ω1 – угловая скорость кривошипа ОА.

Следовательно, максимальная скорость точки В за время рабочего хода

(2.12)

(2.12)

Из этого соотношения можно определить угловую скорость кривошипа, если задана максимальная скорость  шарнира В.

шарнира В.

Аналогично для холостого хода максимальная скорость

(2.13)

(2.13)

Коэффициент увеличения скорости хода Ку можно выразить через λ:

(2.14)

(2.14)

Углы поворота кривошипа в интервалах рабочего и холостого перемещений механизма определяются по формулам

(2.15)

(2.15)

Если задано максимальное касательное ускорение ab точки В кулисы в интервале рабочего хода, угловая скорость кривошипа может быть определена из формулы

(2.16)

(2.16)

2.5. Проектирование механизма

с вращающейся кулисой

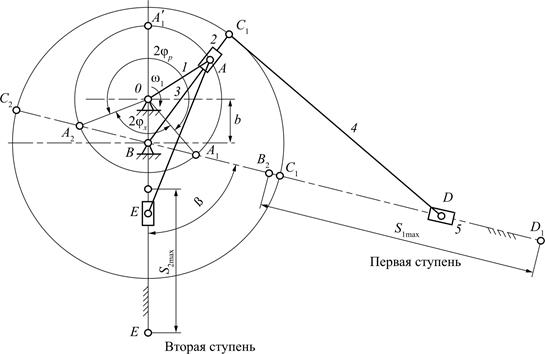

Исходными данными для проектирования механизма являются: ход ползуна S max, коэффициент К изменения средней скорости, отношение длины шатуна CD к длине кривошипа ВС – λ и длина кривошипа ОА (рис. 2.7).

По заданному коэффициенту К определяем φ х (половина угла поворота кривошипа, соответствующего холостому ходу) по формуле (2.2):

,

,

а затем  . (2.17)

. (2.17)

Остальные размеры, т.е. ВС и CD,определяются так же, как и при проектировании кривошипно-ползунных механизмов, так как цепь, состоящую из звеньев 3, 4, 5, можно рассматривать как кривошипно-ползунный механизм.

При проектировании механизма двухступенчатого компрессора (рис. 2.8) необходимо учитывать расположение оси направляющей ползуна 5 по отношению к линии центров ОВ (угол β).

Рис. 2.7. Механизм с вращающейся кулисой

Рис. 2.8. Двухступенчатый компрессор

В этом случае расстояние ОВ определяется из соотношения

(2.18)

(2.18)

Радиус кривошипа ОА определяется по заданной длине хода ползуна второй ступени компрессора.

2.6. Проектирование механизма зубострогального

полуавтомата

Механизм зубострогального полуавтомата (рис. 2.9) представляет собой шарнирный четырехзвенник ОАВС с присоединенными двухповодковыми группами 4–5 и 4/–5/.

Даны размеры ОС, ВС, OD.

Рис. 2.9. Механизм зубострогального полуавтомата

Требуется по заданному ходу ползуна 5 определить крайние положения коромысла ВС, размеры шатуна АВ и кривошипа ОА.

По приведенным в задании формулам подсчитывается угол β.

Длина хода ползунов одинакова, поэтому крайние положения коромысла располагаются симметрично относительно направления, перпендикулярного межцентровому расстоянию ОС.

Угол ψ между крайними положениями коромысла можно определить аналитическим и графическим методами.

В качестве примера рассмотрим аналитический метод проектирования зубострогального станка.

Из построений на рис. 2.10 следует:

Произведя преобразования, получим выражение

Рис. 2.10. Механизм коромысла

Следовательно, сохраняя положительное значение  ,

,

. (2.19)

. (2.19)

Длина bC определяется из треугольника OdC:

откуда  , а

, а

Для определения крайних положений коромысла используем вспомогательный механизм (рис. 2.11), который представляет собой часть СЕD основного механизма станка, к которой присоединены двухповодковые группы  и

и  .

.

Группа  обеспечивает симметричное расположение коромысла С 0 С и

обеспечивает симметричное расположение коромысла С 0 С и  относительно линии GC. Между точками E и

относительно линии GC. Между точками E и  звена ED сохраняется постоянное расстояние

звена ED сохраняется постоянное расстояние  .

.

Звено ED перемещается в заданном направлении под углом β к линии центров ОС.

Рис. 2.11. Вспомогательный механизм

Перемещая звено ED в направляющих, построим траекторию точки G. Пересечение этой траектории с направлением, перпендикулярным линии центров ОС, определит положение точки G, при котором коромысла С 0 С и  занимают крайние положения колебателя основного проектируемого механизма.

занимают крайние положения колебателя основного проектируемого механизма.