фильтрации измеряемой среды от механических примесей, а также

высокий уровень акустического шума. Диапазон измерений объемных

шестеренчатых счетчиков составляет от 0,01 до 250 м3/ч.

Для измерения количества нефтепродуктов, минеральных масел

и ряда агрессивных жидкостей используются объемные лопастные

счетчики (рис. 6.2).

Счетчик представляет собой цилиндрический корпус 1 с подвижным

барабаном 2, внутри которого расположен неподвижный кулачок 3.

На кулачок опираются четыре ролика 4 с закрепленными на них

лопастями 5. В пространстве между внутренней поверхностью кор-

пуса и внешней поверхностью барабана движется измеряемая жид-

кость. Барабан вращается за счет давления поступающей жидкости,

действующей на лопасти. При вращении барабана ролики катятся по

кулачку, при этом лопасти поочередно занимают место снаружи и

внутри барабана. Вращение барабана передается на счетный меха-

низм. За один оборот барабана через счетчик проходит объем жид-

кости, соответствующий кольцевому пространству между корпусом

и барабаном. Перетеканию жидкости из входа на выход препятству-

ет вкладыш 6. Верхний предел измерений объемных лопастных счет-

чиков 300 м3/ч.

6.3. Турбинные (скоростные) расходомеры

и счетчики

Турбинные расходомеры (счетчики) применяются для определения

объемного расхода (количества) измеряемой среды. Турбинные счет-

чики в отличие от объемных не имеют измерительных камер и про-

изводят косвенное измерение объема. Чувствительным элементом

турбинных расходомеров является турбина, приводимая во вращение

потоком жидкости, протекающим через расходомер. Число оборотов

турбины п в единицу времени пропорционально скорости омываю-

щего ее потока:

где к — коэффициент пропорциональности, зависящий от вида тур-

бины; W— скорость потока в некотором сечении F расходомера.

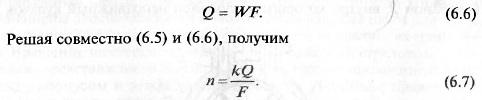

Объемный расход Q через расходомер равен

Подставив в это выражение значение расхода из выражения (6.2)

и проинтегрировав полученную зависимость в интервале времени

t2—t1, получим

где N2-N 1 — разность показаний счетчика в интервале времени

t2-t1.

Если турбинный счетчик снабжен тахометром, то он измеряет

объемный расход потока.

Существуют турбины двух видов: аксиальная и тангенциальная.

Аксиальная турбина представляет собой многозаходный винт, ось

вращения которого параллельна измеряемому потоку. Тангенциальная

турбина представляет собой турбину с лопастями, ось вращения ко-

торой перпендикулярна измеряемому потоку. Вращение обеих турбин

в счетчиках через передаточный механизм передается счетному устрой-

ству. Турбинные счетчики с аксиальной турбиной (рис. 6.3, а, б) ис-

пользуются для измерения объема неагрессивных жидкостей и газов

в трубопроводах диаметром 50... 300 мм. Диапазон измерений по рас-

ходу составляет 3... 1 300 м3/ч. Турбинные счетчики с тангенциальной

турбиной (рис. 6.3, в) используются для измерения объема неагрес-

сивных жидкостей (в основном воды) в трубопроводах диаметром

15... 40 мм. Диапазон измерений по расходу составляет 3... 20 м3/ч.

Недостатком турбинных счетчиков (расходомеров) является за-

висимость показаний от вязкости измеряемой среды.

6.4. Расходомеры переменного перепада давления

(дроссельные)

Одним из самых распространенных принципов измерения рас-

хода жидкостей, газов и паров является принцип переменного пере-

пада давления на сужающем устройстве. В трубопроводе устанав-

ливается сужающее устройство. При протекании измеряемого потока

через отверстие этого устройства скорость потока увеличивается по

сравнению со скоростью до сужения. Благодаря этому давление по-

тока на выходе из сужающего устройства уменьшается, и на нем соз-

дается перепад давления, который зависит от скорости в сужении,

т. е. от расхода потока. На рис. 6.4 показаны схема дроссельного рас-

ходомера и график изменения давления по длине трубопровода. Из-

меряемая среда протекает через отрезок трубопровода 1, в котором

установлено сужающее устройство 2. На рис. 6.4 видно, что давление

среды Р непосредственно перед сужающим устройством несколько

возрастает Р,, затем после него падает Р2, далее достигает минимума

и снова возрастает. Перепад давления на сужающем устройстве

(∆Р = Р1 - Р2) измеряется дифманометром (ДМ). Также можно уви-

деть, что установившееся значение давления после сужающего устрой-

ства не достигает своего первоначального значения. Эта потеря

давления δР, называемая безвозвратной потерей давления, связана с

затратой части энергии потока на вихреобразования за сужающим

устройством и на трение.

Выражения для объемного Q и массового G расходов среды, про-

текающей через сужающее устройство, имеют вид

где α — коэффициент расхода; ε — поправочный множитель на рас-

ширение измеряемой среды (для сжимаемых сред ε < 1, а для несжи-

маемых ε = 1); d — диаметр входного отверстия сужающего устройства;

∆Р = Р1 - Р2 — разность давлений до и после сужающего устройства;

ρ — плотность среды; F0 — площадь сечения входного отверстия

сужающего устройства.

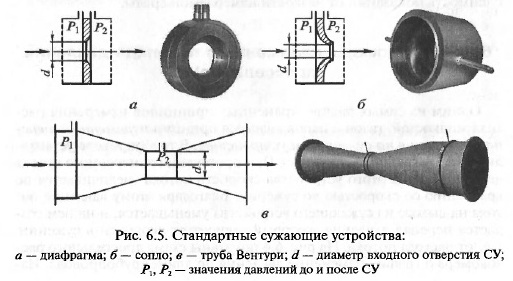

В дроссельных расходомерах в качестве сужающих устройств ис-

пользуются диафрагмы (рис. 6.5, а), сопла (рис. 6.5, б), трубы Вен-

тури (рис. 6.5, в) и различные их модификации. Характерной осо-

бенностью сопл и труб Вентури является меньшая, чем для диафрагм,

безвозвратная потеря давления.

6.5. Расходомеры постоянного перепада давления

(ротаметры)

Ротаметр (рис. 6.6) представляет собой вертикальную конусную

трубку 1, в которой находится поплавок 2. Измеряемый поток, про-

ходя через ротаметр снизу вверх, создает перепад давлений до и

после поплавка. Этот перепад давлений, в свою очередь, создает

подъемную силу, которая уравновешивается весом поплавка (в слу-

чае произвольного направления потока — силой противодействую-

щей пружины).

Если расход через ротаметр изменится, то изменится и перепад

давлений. Это приведет к изменению подъемной силы и, соответ-

ственно, к нарушению равновесия поплавка. Поплавок начнет пере-

мещаться; так как трубка ротаметра конусная, то при этом будет

изменяться площадь проходного сечения в зазоре между поплавком

и трубкой.

В результате произойдет изменение перепада давлений, а следо-

вательно, и подъемной силы. Когда перепад давлений и подъемная

сила снова вернутся к прежним значениям, поплавок уравновесится

и остановится. Таким образом, каждому значению расхода через

ротаметр соответствует определенное положение поплавка. Во из-

бежание трения и удара поплавка о стенку трубки в его верхнем обо-

де выполнены наклоненные к вертикали прорези 3. Вещество, про-

текая через прорези, придает поплавку вращение, и он центрируется

в середине потока.

Уравнение объемного расхода для ротаметра имеет вид

где α — коэффициент расхода; FK — площадь кольцевого отверстия

между верхней частью поплавка и конусной трубкой; g - ускорение

свободного падения; V— объем поплавка; ρп — плотность материала

поплавка; ρ — плотность вещества потока; ƒ — площадь наибольше-

го поперечного сечения поплавка.

Из этого выражения следует, что если коэффициент расхода а при-

нять постоянным, то расход вещества может быть определен по зна-

чению площади кольцевого отверстия FK. Учитывая, что FK — функция

положения поплавка, значение высоты его подъема служит мерой рас-

хода.

Ротаметры выпускаются со стеклянными и металлическими труб-

ками. У ротаметров со стеклянной трубкой шкала нанесена прямо на

поверхности трубки. Такие ротаметры предназначены для измерения

газов или прозрачных жидкостей. Указателем служит верхняя гори-

зонтальная плоскость вращающегося поплавка. В ротаметрах с ме-

таллической трубкой используется дистанционное измерение поло-

жения поплавка при помощи преобразователей линейного переме-

щения в унифицированный электрический или пневматический

сигнал.

Ротаметры имеют большой диапазон измерения (отношение верх-

него предела измерения к нижнему 10:1) и сохраняют точность из-

мерений даже при очень малых расходах; используются для измерения

объемного расхода плавно меняющихся однородных потоков чистых

и слабозагрязненных жидкостей и газов.

6.6. Электромагнитные (индукционные)

расходомеры

Принцип действия электромагнитных расходомеров (ЭМР) осно-

ван на законе электромагнитной индукции, согласно которому в

проводнике, движущемся в магнитном поле, индуцируется ЭДС,

пропорциональная скорости движения проводника. Роль проводни-

ка в данном случае выполняет электропроводная жидкость, проте-

кающая по трубопроводу и пересекающая магнитное поле. При этом

на измерительных электродах наводится ЭДС, пропорциональная

скорости движения жидкости, следовательно, и ее расходу. Отрезок

металлической немагнитной трубы /, которая устанавливается меж-

ду фланцами трубопровода с измеряемым потоком жидкости, рас-

полагается между полюсами магнита 2, перпендикулярно направле-

нию магнитных силовых линий (рис. 6.7). Внутренняя поверхность

трубы покрыта электроизоляционным материалом (эмаль, стекло-

пластик, резина и др.). Выходной сигнал снимается с двух изолиро-

ванных электродов 3, установленных в стенке трубопровода и под-

ключенных к измерительному прибору 4 (милливольтметру или по-

тенциометру).

ЭДС Е, индуцируемая в проводнике, движущемся в постоянном

магнитном поле, равна

откуда следует, что при постоянной магнитной индукции измеряемая

ЭДС линейно зависит от объемного расхода жидкости.

При использовании постоянного магнитного поля за счет поля-

ризации измеряемой среды на электродах возникает паразитная ЭДС,

уменьшающая индуцируемую ЭДС и приводящая к значительным

погрешностям измерения. Для ее устранения используются электро-

магниты, питаемые переменным током и создающие переменное

магнитное поле.

ЭМР обладают рядом достоинств: 1) возможность измерения рас-

хода агрессивных, абразивных и вязких жидкостей (степень агрессив-

ности измеряемых сред определяется материалом изоляции трубы и

электродов); 2) на показания не влияют взвешенные в жидкости

частицы и пузырьки газа, а также такие параметры измеряемого по-

тока жидкости, как давление, температура, вязкость, плотность и т. п.;

3) ЭМР позволяют проводить измерения без потери давления; 4) ЭМР

практически безынерционны и поэтому могут быть использованы

при измерении быстро меняющихся потоков. Недостатком является

возможность измерения расхода только электропроводных жидкостей.

Верхний предел измерения ЭРМ — 2 500 м3/ч.

6.7. Тепловые расходомеры

Существует несколько разновидностей тепловых расходомеров.

Наиболее распространены тепловые калориметрические расходо-

меры, принцип действия которых основан на нагреве потока вещества

и измерении разности температур до и после нагревателя. На рис. 6.8

показаны схема такого расходомера и кривые распределения темпе-

ратуры среды до и после нагревателя при его постоянной выделяемой

тепловой мощности.

В трубопроводе 1 установлен нагреватель потока 2. На равных

расстояниях от центра нагревателя расположены термопреобразова-

тели 3, измеряющие температуру потока до и после нагрева. Для

неподвижной среды распределение температуры в ней (на графике —

сплошная линия) симметрично относительно оси нагревателя, и

поэтому разность температур ∆ t = t2 – t1 = 0. При некоторой малой

скорости потока распределение температуры (на графике — штрихо-

вая линия) несимметрично и несколько смещается вправо. При малых

расходах температура падает вследствие поступления холодного

вещества, а температура t2 возрастает, вследствие чего ∆t увеличива-

ется с ростом расхода. С дальнейшим увеличением расхода при по-

стоянной мощности нагревателя t2 станет убывать, в то время как t,

практически постоянна, т.е. ∆ t будет уменьшаться. Таким образом,

при малых расходах разность температур ∆t прямо пропорциональна

расходу, а при больших — обратно пропорциональна.

Зависимость между массовым расходом G и разностью темпера-

тур ∆t при больших расходах определяется уравнением теплового

баланса:

где N— мощность нагревателя; к — поправочный множитель на не-

равномерность распределения температур по сечению трубопровода;

с — теплоемкость вещества при температуре (t1 + t2)/2.

Отсюда следует, что измерение массового расхода может быть

осуществлено двумя способами: 1) по значению подаваемой к на-

гревателю мощности N, обеспечивающей постоянную заданную

разность температур ∆t; 2) по значению разности ∆t при постоян-

ной N.

В соответствии с первым способом расходомер работает как регу-

лятор температуры нагрева потока. При изменении ∆t мощность N

автоматически изменяется до тех пор, пока ∆t не достигнет заданно-

го значения. Массовый расход при этом определяется по шкале ватт-

метра в цепи нагревателя. Для уменьшения расходуемой мощности

обычно ограничивают заданное значение ∆t в пределах 1... 3 °С.

По второму способу, когда к нагревателю подводится постоянная

мощность, расход определяют по прибору, измеряющему разность

температур. Недостатком этого способа является гиперболический

характер шкалы, а значит, и падение чувствительности при увеличе-

нии расхода.

В качестве преобразователей температуры в калориметрических

расходомерах могут быть использованы термоэлектрические преоб-

разователи, термопреобразователи сопротивления и др.

Калориметрические расходомеры в основном применяют для из-

мерения малых расходов чистых газов. Основное преимущество этих

расходомеров — измерение массового расхода газа без измерения его

давления и плотности.

Существуют тепловые расходомеры, у которых нагреватель и тер-

мопреобразователи размещают на наружной стенке трубы и пере-

дача теплоты к потоку осуществляется через стенку трубы.

6.8. Ультразвуковые расходомеры

Принцип действия ультразвуковых расходомеров основывается на

изменении скорости распространения ультразвуковых колебаний

(УЗК) в неподвижной и подвижной среде. Существует три метода

измерения расхода вещества с помощью ультразвука: 1) по разности

времен распространения УЗК, направленных по потоку и против

него; 2) по степени отклонения УЗК, направленных перпендикуляр-

но к потоку, от первоначального направления; 3) метод, основанный

на эффекте Доплера (доплеровские расходомеры). В качестве

излучателей-приемников УЗК во всех методах используются пьезо-

электрические преобразователи.

В соответствии с п е р в ы м методом излучатели (они же являют-

ся и приемниками) УЗК располагаются диаметрально противопо-

ложно с внешней стороны трубопровода таким образом, чтобы их

плоскости были расположены под некоторым углом 9 к оси трубы

(рис. 6.9, а). УЗК под углом а = 90° - 9 к оси трубопровода проходят

в измеряемом веществе путь длиной L. Если W— скорость движения

вещества, с — скорость распространения УЗК в неподвижном из-

меряемом веществе, то значения времени прохождения УЗК указан-

ного пути по направлению движения потока t, и против него t2 будут

равны соответственно

Таким образом, разность At зависит от скорости движения веще-

ства, следовательно, от объемного расхода. Она может быть измерена

одним из трех способов: 1) время-импульсным, основанным на из-

мерении собственно ∆t; 2) фазовым, при котором измеряется разность

фазовых сдвигов УЗК, направленных по потоку и против него; 3) ча-

стотным, при котором измеряется разность частот повторения корот-

ких импульсов или пакетов УЗК, направленных по потоку и против

него. Последний метод получил наибольшее распространение.

В соответствии со в т о р ы м методом измерения расхода вещества

с помощью ультразвука УЗК излучает лишь один пьезоэлемент, а вос-

принимаются они одним или двумя пьезоэлементами (рис. 6.9, б). Угол

отклонения УЗК от перпендикулярного направления р определяется

уравнением

где x: — линейное отклонение луча на приемном пьезоэлементе; D —

диаметр трубы.

Следовательно,

т.е. линейное отклонение пропорционально скорости, или объемно-

му расходу.

Величина линейного отклонения определяется по выходному сиг-

налу усилителя, на который поступает сигнал с приемного пьезоэле-

мента. При одном приемном пьезоэлементе количество акустической

энергии, поступающей на него, будет уменьшаться с ростом скорости,

и выходной сигнал усилителя будет падать. Поэтому используется

схема с двумя приемными пьезоэлементами, расположенными сим-

метрично относительно излучателя, так как в этом случае выходной

сигнал дифференциального усилителя возрастает с ростом скорости

потока.

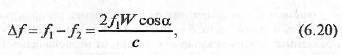

Третий метод измерения расхода вещества с помощью ультра-

звука основывается на зависимости от расхода доплеровской разно-

сти частот, возникающей при отражении УЗК от неоднородностей

потока. В соответствии с этим методом излучатель и приемник УЗК

размещают на одной стороне трубопровода (рис. 6.9, в). Доплеровская

разность ∆ƒ исходной ƒ1 и отраженной ƒ2 частот УЗК определяется

выражением

т. е. доплеровская разность частот пропорциональна скорости, или

объемному расходу.

Сигнал с приемного пьезоэлемента поступает на фильтр-выпря-

митель, далее на усилитель и, наконец, на измеритель доплеровского

сдвига частот.

Достоинством ультразвуковых расходомеров является возможность

установки прибора на трубопроводах диаметром от 10 мм и более, а

также измерение расхода любых жидких сред, в том числе неэлектро-

проводных. Недостатки: необходимость индивидуальной градуиров-

ки; зависимость от профиля скоростей, который меняется с измене-

нием расхода; влияние на показания изменений физико-химических

свойств вещества и его температуры, от которых зависит скорость

ультразвука.

6.9. Расходомеры Кориолиса

Принцип действия кориолисовых расходомеров основан на обе-

спечении условий возникновения в трубопроводах с потоком жид-

кости силы Кориолиса, которая пропорциональна массовому рас-

ходу жидкости, с последующим преобразованием этой силы в дефор-

мацию, временной интервал или разность фаз двух сигналов.

Сила Кориолиса действует на тела, которые участвуют одновре-

менно в двух движениях: вращательное движение и прямолинейное

движение, в частности по радиусу вращательного движения. Направ-

ление силы Кориолиса зависит от направления прямолинейного

движения: если оно направлено по радиусу от центра вращательного

движения, сила Кориолиса направлена против направления враще-

ния, а если прямолинейное движение направлено к центру, эта сила

направлена по направлению вращательного движения. Сила Корио-

лиса лежит в плоскости вращательного движения и перпендикулярна

к скорости прямолинейного движения.

Как же создают условия возникновения силы Кориолиса при из-

мерении расхода? Прямолинейное движение — это движение жидкости

по трубопроводу. Вращать трубопровод с потоком жидкости нереально,

поэтому на практике реализуют так называемые «малые вращения» —

колебания (вибрации) определенной части трубопровода относительно

жестко закрепленной другой части. Таким образом, оба условия воз-

никновения силы Кориолиса оказываются выполненными. Вибрирую-

щую часть трубопровода обычно выполняют в виде U-образной трубки,

концы которой жестко закреплены (рис. 6.10, а). Поток жидкости вте-

кает в точке крепления во входную трубку, а после изгиба трубки вы-

текает по выходной трубке также в точке крепления.

Рассмотрим, как направлены силы Кориолиса, действующие на

входную и выходную трубки при «малых вращениях» (вибрациях) за-

кругленной части U-образной трубки относительно точек крепления.

Пусть закругленная часть U-образной трубки движется вверх

(рис. 6.10, б). Во входной трубке жидкость движется от центра «малых

вращений», следовательно, сила Кориолиса направлена против направ-

ления вращения, т. е. вниз. Поток жидкости через выходную трубку

направлен к центру «малых вращений», поэтому сила Кориолиса на-

правлена по направлению вращения, т.е. вверх. При движении закру-

гленной части вниз силы Кориолиса направлены в противоположные

стороны.

Таким образом, во входной половине трубки сила Кориолиса пре-

пятствует смещению трубки, а в выходной половине — способствует.

Это приводит к отставанию колебаний входной трубки от выходной

во времени (по фазе). Запаздывание во времени (по фазе) колебаний

входной и выходной трубок прямо пропоционально силе Кориолиса,

следовательно, массовому расходу. В существующих расходомерах,

как правило, измеряют не время запаздывания, а пропорциональную

ему разность колебаний входной и выходной трубок. Для этого при-

меняются два индуктивных датчика положения, преобразующие

механические колебания входной и выходной трубок в электрические

колебания с последующим определением их разности фаз.

Помимо расходомеров с изогнутыми трубками выпускаются рас-

ходомеры с прямыми трубками, которые работают по тому же прин-

ципу. В первой половине расходомера жидкость разгоняется под воз-

действием собственной инерции, а затем снижает скорость в его

второй половине. Инерция жидкости создает силу Кориолиса, которая

незначительно искривляет измерительную трубку. Степень искривле-

ния пропорциональна массовому расходу. Для определения степени

искривления также используются датчики положения. Кориолисовые

расходомеры используются для измерения расхода жидкостей и газов

на трубопроводах диаметром, как правило, до 60 мм. Они могут при-

меняться для измерения расхода жидкостей с изменяющейся плотно-

стью, как электропроводных, так и неэлектропроводных.

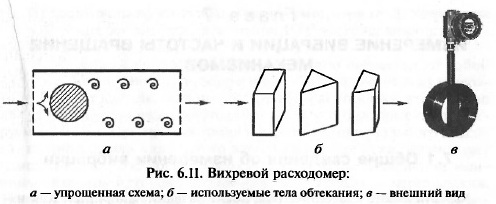

6.10. Вихревые расходомеры

Принцип действия вихревых расходомеров основан на зависимо-

сти от расхода частоты колебаний давления, возникающих в потоке

в процессе вихреобразования или колебания струи. Существует не-

сколько разновидностей вихревых расходомеров, наиболее распро-

страненными из которых являются расходомеры, имеющие в первич-

ном преобразователе неподвижное тело, при обтекании которого с

обеих его сторон попеременно возникают срывающиеся вихри, соз-

дающие пульсации давления (рис. 6.11, а).

В этом расходомере вихри образуются по причине того, что непо-

средственно за телом, находящимся в потоке, давление потока умень-

шается, и пограничный слой, обтекающий тело, отрываясь от него,

изменяет направление своего движения. Этот процесс происходит с

обеих сторон тела. Но так как развитие вихря с одной стороны пре-

пятствует такому же развитию с другой стороны, то образование

вихрей с двух сторон тела происходит поочередно. При этом за телом

образуется так называемая вихревая дорожка Кармана. Частота сры-

ва вихрей пропорциональна объемному расходу вещества.

Для тела цилиндрической формы, помещенного в потоке, связь

частоты срыва вихрей ƒ и объемного расхода Q устанавливается вы-

ражением

где S — площадь наименьшего поперечного сечения потока вокруг ци-

линдра; d — диаметр цилиндра; Sh — число Струхаля, характеризующее

периодические процессы, связанные с движением жидкости или газа.

Число Струхаля постоянно в определенном диапазоне измерений

расхода.

Однако преимущественное применение в вихревых расходомерах

нашли тела необтекаемой формы, в основном призмы с прямо-

угольным, треугольным или трапецеидальным основанием, причем

основания треугольников и призм обращены навстречу потоку

(рис. 6.11, б). Такие тела образуют сильные и регулярные вихревые

колебания, хотя и создают большую потерю давления. При необхо-

димости усиления выходного сигнала иногда применяют два тела

обтекания, расположенные на некотором расстоянии друг от друга.

Преобразование вихревых колебаний, представляющих собой

пульсации давления и скорости потока, в выходной сигнал осуществ-

ляется с помощью преобразователей давления (например, пьезо-

элементов или тензорезисторов), ультразвуковых преобразователей

скорости и т.п., которые размещаются в обводной трубке, находя-

щейся снаружи трубопровода, или в сквозном отверстии тела обте-

кания, просверленного перпендикулярно потоку (рис. 6.11, в).

Работу вихревого расходомера могут нарушать акустические и

вибрационные помехи, создаваемые насосами, компрессорами, ви-

брирующими трубами и т.п. Влияние частоты вредных вибраций

устраняется с помощью электрических фильтров. К достоинствам

вихревых расходомеров относятся отсутствие подвижных частей, не-

зависимость показаний от давления и температуры и высокая точ-

ность, а к недостаткам — значительная потеря давления, непригод-

ность применения при малых скоростях потока и возможность при-