поперечное сечение не деформируется при воздействии давления.

Манометр с трубчатой пружиной (рис. 5.1, в) состоит из труб-

чатой пружины 1, один конец которой впаян в отверстие держателя

2, а другой конец наглухо запаян и несет на себе тягу 3. Полость

пружины связана с измеряемой средой через канал в держателе.

Перемещение свободного конца пружины передается зубчатому сек-

тору 4 и шестерне 5, на оси которой насажена стрелка 6 прибора для

отсчета показаний на шкале 7. Прибор устанавливается на техноло-

гическом объекте с помощью штуцера 8. Верхний предел измерения

таких манометров 103 МПа.

Сильфом представляет собой тонкостенную трубку с кольцевыми

гофрами на боковой поверхности. Его упругость определяется мате-

риалом и толщиной стенки, числом гофр и их кривизной. Сильфоны

изготавливают из бронзы, нержавеющей стали и т.д. Схема сильфон-

ного дифманометра показана на рис. 5.2.

Под действием разности давлений сильфон 1, расположенный в

плюсовой камере дифманометра, сжимается, и кремнийорганическая

жидкость, заполняющая внутреннюю полость сильфона 1, частично

вытесняется во внутреннюю полость сильфона 2, находящегося в

минусовой камере дифманометра. При этом перемещается шток 3,

жестко соединенный с дном сильфона 2. Со штоком соединен конец

рычага 4, на который насажена стрелка прибора 5 для отсчета по-

казаний по шкале 6. Для увеличения жесткости сильфонов внутри

них могут быть установлены винтовые пружины.

Сильфоны более чувствительны к изменению давления, чем труб-

чатые пружины. Поэтому сильфонные манометры применяют для

измерения сравнительно небольших разрежений и давлений.

В сильфонных манометрах суммарная жесткость пружины и силь-

фона Км определяется как

где К„ — жесткость пружины; Кс — жесткость одного гофра; п — чис-

ло гофр.

Противодействующее усилие Fnp, создаваемое пружиной и силь-

фоном при их сжатии на величину h, равно

Верхний предел измерений сильфонных манометров 0,4 МПа.

Сильфоны также применяются в качестве гибких соединений

трубопроводов, компенсаторов температурных удлинений, упругих

разделителей сред и т. п.

Мембраны (или пластинчатые пружины) представляют собой

гибкие плоские или гофрированные диски, способные получать

прогиб под действием давления. Статическая характеристика пло-

ских мембран изменяется нелинейно с увеличением давления, по-

этому в качестве рабочего участка используют небольшую часть

возможного хода. Гофрированные мембраны могут применяться при

больших прогибах, чем плоские, так как имеют значительно мень-

шую нелинейность характеристики. При этом чем больше глубина

гофр, тем линейность статической характеристики выше. Различают

упругие и эластичные мембраны. У п р у г и е мембраны выполняют-

ся из стали, бронзы, латуни и др. Э л а с т и ч н ы е мембраны изго-

тавливаются из прорезиненной ткани, тефлона и т. п. и предназна-

чены для измерения малых давлений и разности давлений. Для уве-

личения перестановочного усилия и уменьшения нелинейности

характеристики применяют эластичные мембраны с жестким цен-

тром, представляющим собой два металлических диска, закрепленных

с двух сторон на мембране.

В мембранном манометре (рис. 5.3) мембрана 1 зажимается или

приваривается по краю между двумя фланцами 2. Давление, действую-

щее на мембрану, вызывает ее прогиб, в результате которого изогнутый

шток 3 совершает вертикальное перемещение. Перемещение штока

передается зубчатому сектору 4 и шестерне 5, на оси которой насажена

стрелка 6 прибора для отсчета показаний по шкале 7. Прибор устанав-

ливается на технологическом объекте с помощью штуцера 8.

В результате кольцеобразного крепления мембраны менее вос-

приимчивы к вибрациям по сравнению с трубчатыми пружинами,

однако погрешность показаний при изменениях температуры у них

больше. Благодаря опорам для мембран достигается повышенная

стойкость к перегрузкам. Покрытия или фольга, наносимые на по-

верхность мембран, обеспечивают защиту от коррозийных измеряе-

мых сред. Широкие соединительные отвер-

стия или открытые соединительные фланцы,

а также возможности по промывке делают

мембраны особенно пригодными при работе

с высоковязкими, загрязненными или кри-

сталлизующимися веществами.

При необходимости получения большого

прогиба мембраны соединяются в так назы-

ваемые мембранные коробки, а также блоки,

Рис. 5.3. Мембранный манометр:

1 — гофрированная мембрана; 2 — фланцы; 3 — шток;

4 — зубчатый сектор; 5 — шестерня; 6 — стрелка; 7 —

шкала; 8— штуцер; Р — измеряемое давление__

собранные из нескольких коробок. Манометры с мембранной короб-

кой особенно пригодны для измерений давления газообразных сред.

При измерении атмосферного давления получили распространение

гофрированные мембранные коробки, из внутренней полости кото-

рых удален воздух.

Верхний предел измерений мембранных манометров 2,5 МПа.

5.4. Грузопоршневые манометры

Принцип действия грузопоршневых манометров основан на

уравновешивании измеряемого давления калиброванным грузом,

действующим на поршень. Они применяются для измерения давления

до 103 МПа, а также для градуировки и поверки манометров других

типов.

Грузопоршневой манометр (рис. 5.4) имеет грузовую и поршневую

части. Грузовая часть состоит из колонки 1, в центральной части

которой имеется полированный цилиндрический канал, в который

вставляется поршень 2. Поршень в верхней части имеет тарелку 3,

на которую накладываются контрольные грузы 4. Канал колонки со-

общается с горизонтальным каналом 5, который соединен со штуце-

рами 6 и 7, бачком с рабочей жидкостью 8 и поршневой частью ма-

нометра. Поршневая часть состоит из цилиндра 9 с поршнем 10, шток

которого выполнен в виде винта со штурвалом 11. Вентили 12... 15

служат для перекрытия соответствующих каналов. Полость системы

заполнена рабочей жидкостью (трансформаторным маслом). В шту-

цер 6 устанавливается поверяемый манометр 16. Давление в системе

изменяют, перемещая поршень 10 с помощью штурвала 11 (при этом

вентиль 15 закрыт). На поршень 2, свободно перемещающийся в

канале колонки 1, действуют две противодействующие силы: сила,

создаваемая давлением жидкости, и сила тяжести поршня и грузов.

При равенстве этих сил поршень уравновешивается и поднимается

на определенную высоту. При равновесии поршня создаваемое им

давление Р будет равно

где G — вес поршня и грузов; S — площадь поперечного сечения

поршня.

Площадь обычно составляет 1 см2, поэтому создаваемое давление

равно весу поршня и груза. Вес поршня с тарелкой равен 1 кг. Вес

отдельных грузов указывается на них. Таким образом, поверка ма-

нометров производится путем сравнения показаний поверяемого

прибора 16 с весом поршня с грузами (элементы 2, 3, 4). Поверку

манометров можно также осуществлять методом непосредственного

сличения показаний поверяемого прибора 16 и образцового при-

бора 17 при измерениях одних и тех же величин. При этом грузовая

часть грузопоршневого манометра в процессе не участвует (вентиль

13 закрыт).

Измерение внешнего давления с помощью грузопоршневого

манометра производят следующим образом. Давление в системе

доводят до атмосферного (штурвал 11 полностью выкручивают про-

тив часовой стрелки), вентили 12 и 13 открывают, 14 и 75закрыва-

ют. К штуцеру 6 с помощью импульсной трубки подводят измеряе-

мое давление. Устанавливая на тарелку 3 необходимое количество

контрольных грузов 4, добиваются равновесия поршня 2. При этом

вес контрольных грузов с тарелкой является мерой измеряемого

давления.

5.5. Измерительные преобразователи

давления

5.5.1. Пьезоэлектрические преобразователи

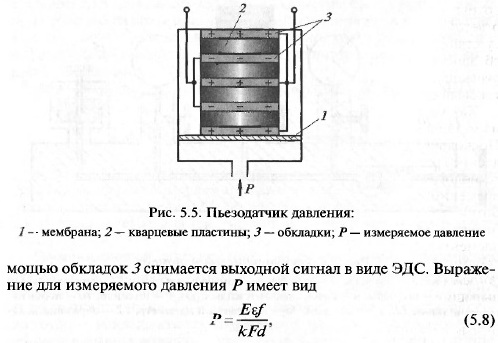

Принцип действия пьезоэлектрических измерительных преобра-

зователей давления основан на явлении пьезоэффекта, рассмотрен-

ном в гл 2. Измеряемое давление Р преобразуется мембраной 1 в

усилие, вызывающее сжатие кварцевых пластин 2 (рис. 5.5). С по-

где Е — ЭДС на обкладках датчика; е — диэлектрическая проницае-

мость материала пластин;/ — площадь грани, перпендикулярной к

оси деформации; к — пьезоэлектрическая постоянная материала пла-

стин; F — эффективная площадь мембраны; d — толщина пластин.

Из-за утечки заряда с кварцевых пластин пьезодатчики давления

не используются для измерения статических давлений. Одна из сфер

их применения — преобразование быстропеременного и импульсно-

го давления в электрический сигнал в вихревых расходомерах, рас-

сматриваемых в гл. 6. Верхний предел измерений пьезоэлектрических

измерительных преобразователей давления 100 МПа.

5.5.2. Тензорезисторные преобразователи

Принцип действия тензорезисторных измерительных преобразова-

телей давления основан на явлении тензоэффекта, рассмотренном

в гл. 2. На сегодняшний день тензорезисторные измерительные преоб-

разователи давления (в переводной литературе их иногда называют

пьезорезисторными, не надо путать с пьезоэлектрическими) являются

самыми популярными в мире. Они представляют собой металлическую

и (или) диэлектрическую измерительную мембрану, на которой раз-

мещаются тензорезисторы. Деформация мембраны под воздействием

внешнего давления приводит к локальным деформациям тензорезисто-

ров, включенным обычно в плечи четырехплечего уравновешенного

моста. При этом одна пара тензорезисторов, включенных в противопо-

ложные плечи моста, имеет положительную тензочувствительность, а

другая — отрицательную. Их сопротивления при подаче давления со-

ответственно увеличиваются и уменьшаются на величину AR. При от-

сутствии давления все четыре сопротивления равны по величине и мост

сбалансирован. При подаче давления баланс (равновесие) моста на-

рушается, и в измерительной диагонали моста будет протекать ток. Этот

токовый сигнал и является мерой измеряемого давления.

Как уже было отмечено в гл. 2, тензорезисторы выполняются как

из металлов (проволочные, фольговые), так и из полупроводников.

Поскольку чувствительность полупроводниковых тензорезисторов в

десятки раз выше, чем у металлических, и, кроме того, интегральная

технология позволяет в одном кристалле кремния формировать одно-

временно как тензорезисторы, так и микроэлектронный блок обра-

ботки, то в последние годы получили преимущественное развитие

интегральные полупроводниковые тензорезисторные чувствительные

элементы. Такие чувствительные элементы реализуются двумя спо-

собами: 1) по гетероэпитаксиальной технологии «кремний на сап-

фире» (КНС), в соответствии с которой тонкая пленка кремния

выращивается на подложке из сапфира, припаянной твердым при-

поем к титановой мембране (рис. 5.6, а); 2) по технологии диффузи-

онных резисторов с изоляцией их от проводящей кремниевой под-

ложки р-и-переходами — технология «кремний на кремнии» (КНК).

В структуре КНК мембрана из монокристаллического кремния раз-

мещается на диэлектрическом основании с использованием легко-

плавкого стекла или методом анодного сращивания (рис. 5.6, б).

Особенно широкое применение в изготовлении общепромышлен-

ных измерительных преобразователей давления в настоящее время

получила технология КНС. К ее преимуществам можно отнести хо-

рошую защищенность чувствительного элемента от воздействия

любой агрессивной среды, налаженное серийное производство, низ-

кую стоимость. Однако структура КНС имеет и недостатки: времен-

ную нестабильность градуировочной характеристики и существенную

погрешность гистерезиса от давления и температуры. Это обуслов-

лено неоднородностью конструкции и жесткой связью мембраны с

конструктивными элементами датчика. Измерительные преобразо-

ватели давления, выполненные на основе структуры КНК, имеют

большую временную и температурную стабильность по сравнению с

преобразователями на основе КНС-структур.

Наибольшую погрешность в результат измерения давления с

помощью тензорезисторных измерительных преобразователей

вносит изменение температуры. Для ее уменьшения в связи с ши-

роким применением в последнее время интеллектуальных преоб-

разователей, как правило, используется автоматическое введение

поправок на температуру. При этом первичный преобразователь

(тензорезисторный чувствительный элемент) подвергается пред-

варительной градуировке при различных значениях температуры.

Эти градуировочные данные вводятся в память микропроцессора

интеллектуального преобразователя. При эксплуатации преобра-

зователя измеряются температура и выходной ток датчика, и путем

аппроксимации градуировочных данных вычисляется измеряемое

давление.

5.5.3. Емкостные преобразователи

В емкостном измерительном преобразователе давления измеряе-

мое давление воспринимается металлической мембраной, являющей-

ся подвижным электродом конденсатора. Неподвижный электрод

изолируется от корпуса с помощью изолятора. Зависимость емкости С

конденсатора от перемещения δ мембраны, которое, в свою очередь,

зависит от давления, имеет вид

где ε0 — электрическая постоянная; ε — диэлектрическая проницае-

мость среды, заполняющей межэлектродный зазор; S — площадь

электродов; δ0 — расстояние между электродами при давлении, рав-

ном нулю.

В емкостных дифференциальных измерительных преобразователях

давления (рис. 5.7) чувствительный элемент состоит из двух соеди-

ненных конденсаторов. Воздействие давления вызывает изменение

положения измерительной (сенсорной) мембраны центральной об-

кладки конденсатора, которое приводит к изменению обеих емкостей

конденсаторов.

Емкостные преобразователи давления применяют для измерения

быстро изменяющегося давления с верхним пределом до 120 МПа.

5.5.4. Резонансные преобразователи

Резонансный принцип используется в датчиках давления на осно-

ве вибрирующего цилиндра, струнных датчиках, кварцевых датчиках,

резонансных датчиках на кремнии. В основе метода лежат волновые

процессы: акустические или электромагнитные. Это и объясняет вы-

сокую стабильность датчиков и высокие выходные характеристики

прибора.

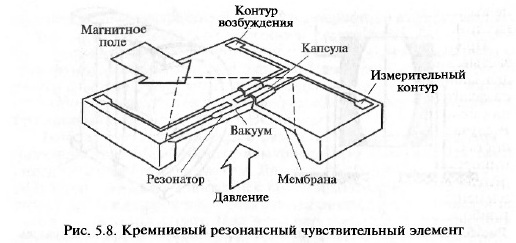

Частным примером может служить резонансный измерительный

преобразователь давления с кремниевым механическим резонато-

ром — разработка фирмы Yokogawa (ОРНагр-тсхнопотмя). Крем-

ниевый резонатор (рис. 5.8) представляет собой параллелепипед

плоской формы, защищенный герметичной капсулой и интегриро-

ванный в плоскость кремниевой мембраны. Резонатор возбуждается

сигналом переменного тока и окружающего магнитного поля. В за-

висимости от знака приложенного давления резонатор растягивается

или сжимается, в результате чего частота его собственных механиче-

ских колебаний растет или уменьшается соответственно. Колебания

механического резонатора в постоянном магнитном поле преобразу-

ются в колебания электрического контура, и в итоге на выходе чув-

ствительного элемента образуется цифровой (частотный) сигнал,

пропорциональный величине измеряемого давления.

Кроме кремниевых резонансных чувствительных элементов суще-

ствуют кварцевые резонансные чувствительные элементы, принцип

действия которых аналогичен принципу действия кремниевых

Преимуществами резонансных датчиков являются высокая точ-

ность и стабильность характеристик, которые зависят от качества

используемого материала. К недостаткам можно отнести: индивиду-

альную характеристику преобразования давления, значительное

время отклика, невозможность проведения измерений в агрессивных

средах без потери точности показаний прибора.

5.6. Особенности эксплуатации и монтажа СИ

давления

Получение достоверных результатов при измерениях давления

зависит не только от характеристик используемого СИ, но и от их

правильного монтажа, а также соблюдения условий эксплуатации.

Существует несколько положений, которые должны выполняться

независимо от характера производства.

Присоединение СИ давления к объекту измерения осуществляет-

ся одним из трех способов: 1) давление подводится к СИ давления

по импульсным линиям (с внутренним диаметром 2... 15 мм и длиной

до 50 м); 2) СИ давления вворачиваются в гнездо или специальный

штуцер непосредственно в местах отбора давления; 3) СИ давления

устанавливаются в отверстия и привариваются к объектам.

При монтаже СИ давления с помощью импульсных линий необ-

ходимо соблюдать следующие требования. Место отбора давления в

жидких средах не рекомендуется выбирать в нижних и верхних точках

трубопроводов во избежание попадания шламов, взвесей и газов в

импульсные линии, а в газовых средах — в нижних точках во избе-

жание попадания влаги в импульсные линии. По этой же причине

импульсные линии прокладывают без перегибов и с установкой кон-

денсатоотводчиков. Необходимо, чтобы устройства отбора давления

не вызывали возмущения течения среды, т. е. края отверстий в стен-

ках трубопроводов не выступали в ее поток.

При измерении давлений агрессивных и вязких сред, а также сред,

застывающих при обычных температурах воздуха (например, мазут),

для защиты СИ давления применяются мембранные или жидкостные

разделительные емкости (разделители), с помощью которых внутрен-

няя полость измерительного прибора отделяется от рабочей среды.

В случае использования мембранных разделителей внутренняя по-

лость СИ давления и пространство до мембраны заполняются крем-

нийорганической жидкостью, при этом жесткость мембраны разде-

лителя должна быть намного меньше жесткости чувствительного

элемента СИ давления. Мембранные разделители вносят в показания

прибора дополнительную погрешность около 1 %.

Мембранные разделители изготавливаются с закрытой и откры-

той мембранами. Разделители с з а к р ы т о й мембраной состоят из

верхнего и нижнего фланцев, между которыми устанавливается

мембрана. В конструкции разделителей с о т к р ы т о й мембраной

отсутствует нижний фланец. Открытая мембрана не дает возмож-

ности кристаллизующимся средам и твердым осадкам скапливаться

в значительном количестве, затрудняющем или совершенно пре-

кращающем передачу давления к чувствительному элементу. Кроме

того, она доступна для периодической очистки. При монтаже раз-

делителей с открытой мембраной присоединение этих разделителей

к месту отбора давления осуществляется фланцами, закрепляемыми

болтами.

В жидкостных разделительных сосудах применяется нейтраль-

ная жидкость, контактирующая с чувствительным элементом СИ

давления и с агрессивной средой, давление которой измеряется, при

этом плотность нейтральной жидкости должна существенно отли-

чаться от плотности измеряемой среды. Использование жидкостных

разделителей при измерении жидких сред может со временем при-

вести к смешиванию в результате диффузии измеряемой и раздели-

тельной среды, т.е. к утрате самой разделительной функции с соот-

ветствующими последствиями, а при измерении газовых сред — к

диффузии газа в разделительную среду с переводом ее в двухфазное

состояние с потерей функции несжимаемости, что ведет к росту по-

грешности измерения давления.

Приборы для измерения давления лучше всего размещать так,

чтобы на них дополнительно не действовало давление столба жидко-

сти в линии, иначе в показания манометра вводится указываемая на

приборе поправка со знаком «+» (если манометр расположен выше

места отбора давления) и «-» (если прибор расположен ниже). При

температуре среды более 25 °С также вводится поправка к показани-

ям на каждые 10 °С. При измерении пульсирующего давления (на-

пример, в напорной линии насосов) для его сглаживания перед ма-

нометром устанавливают дроссель.

Показывающие приборы для измерения давления выбираются

таким образом, чтобы конечное значение их шкалы превышало из-

меряемую величину при стабильном давлении в 1,5 раза, а при колеб-

лющемся — в 2 раза. В обоих случаях минимальное измеряемое

давление должно быть не меньше 1/3 диапазона шкалы прибора.

Рабочие средства измерений давления подвергаются периодиче-

ским поверкам образцовыми грузопоршневыми манометрами. Для

большинства СИ давления межповерочный интервал составляет один

год. Если СИ работают в условиях повышенной вибрации и темпе-

ратуры, этот период может быть сокращен.

Контрольные вопросы

1. Какие существуют виды давления?

2. В чем отличие приборов для измерения давления от измерительных пре-

образователей давления?

3. В чем заключается принцип действия жидкостных манометров?

4. Какой из деформационных чувствительных элементов применяется для

измерения больших значений давления: трубка Бурдона или сильфон?

Почему?

5. В чем преимущество гофрированных мембран перед плоскими?

6. Какие вы знаете типы полупроводниковых тензорезисторных чувстви-

тельных элементов?

7. В чем заключается принцип действия резонансных измерительных пре-

образователей давления?

8. Какие устройства используются для защиты манометров от действия вы-

соких температур и агрессивных сред?

Гл а в а 6

ИЗМЕРЕНИЕ РАСХОДА

6.1. Общие сведения об измерении расхода.

Классификация СИ расхода

Расход протекающих по трубопроводам жидких и газообразных

веществ является одним из важнейших параметров технологических

процессов.

Расходом вещества называется количество вещества (объем Кили

масса /и), протекающее через данное сечение канала в единицу вре-

мени. Соответственно, различают объемный расход, измеряемый в

м3/с (м3/ч, л/мин и т.д.), и массовый расход, измеряемый в кг/с

(кг/ч, т/ч и т.д.). СИ расхода называются расходомерами. Расход

может быть средним и мгновенным. Средний расход — это отношение

количества вещества к некоторому промежутку времени ∆t:

Расходомеры измеряют мгновенный расход. Для измерения количе-

ства вещества за определенный период времени применяются расходо-

меры с интеграторами или счетчики. Интегратор непрерывно сумми-

рует показания расходомера, а количество вещества определяется по

разности показаний интегратора за требуемый промежуток времени:

Счетчики также измеряют количество вещества за некоторый

промежуток времени (сутки, месяц и т.д.). По показаниям счетчиков

можно определить средний расход по формулам (6.1). Количество

вещества V, прошедшее через счетчик за выбранный промежуток

времени ∆ t = t2-tu определяется по разности показаний счетчика N2

и Nx, взятых в моменты времени U и:

где q — постоянная счетчика, определяющая количество вещества,

приходящееся на единицу показания счетчика.

Постоянная счетчика определяется экспериментально.

Измерение расхода и количества является сложной задачей, по-

скольку на показания приборов влияют физические свойства изме-

ряемых потоков: плотность, вязкость, соотношение фаз в потоке

и т. п. Физические свойства измеряемых потоков, в свою очередь,

зависят от условий эксплуатации, главным образом от температуры

и давления.

При измерении расходов газа с целью получения результата из-

мерения, не зависящего от давлений и температуры потока, его вы-

ражают в объемных единицах, приведенных к нормальным условиям

(нм3). В качестве нормальных условий в технике приняты: темпера-

тура tK = 20 °С, давление Ри = 101 325 Па (760 мм рт. ст.) и относитель-

ная влажность ф = 0 %.

Для измерения расхода и количества жидкостей и газов использу-

ются различные виды СИ: объемные счетчики, турбинные (скорост-

ные) расходомеры, расходомеры переменного перепада давления

(дроссельные), расходомеры постоянного перепада давления (рота-

метры), электромагнитные, тепловые (калориметрические), ультра-

звуковые, вихревые, кориолисовые и некоторые другие расходомеры.

Выбор расходомера определяется большим количеством факторов,

таких как измеряемая среда, ее термо- и гидродинамические харак-

теристики, требуемые диапазон и точность измерения и ряд других.

6.2. Объемные счетчики

Принцип действия объемных счетчиков основан на непосред-

ственном отмеривании объемов измеряемой среды с помощью мер-

ных камер известного объема и подсчета числа порций, прошедших

через счетчик. Наиболее распространенным объемным счетчиком

различных жидкостей, в том числе нефти и нефтепродуктов, являет-

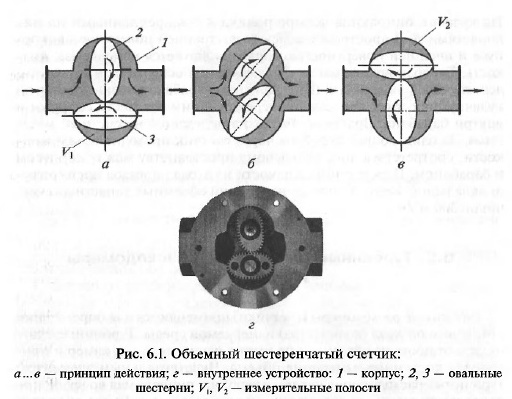

ся объемный шестеренчатый счетчик (рис. 6.1). Внутри корпуса 1

размещены две находящиеся в зацеплении овальные шестерни 2 и 3.

Набегающий на шестерни измеряемый поток заставляет их вращать-

ся. Вращение шестерен происходит в направлении стрелок. В поло-

жении, представленном на рис. 6.1, а, происходит заполнение объема

между корпусом и левой частью шестерни 2, а объем правее этой

шестерни вытесняется. В том же положении между шестерней 3 и

корпусом отсекается измеряемый объем жидкости V„ которая будет

затем вытесняться в положениях, представленных на рис. 6.1, б и в.

За один оборот шестерен измерительные полости F, и V2 дважды на-

полняются и дважды опорожняются. В итоге за один оборот через

счетчик проходит объем жидкости, равный четырем объемам F, (или

V2). Ось одной из шестерен вращает счетный механизм, расположен-

ный вне корпуса прибора. Эти счетчики имеют высокую точность

измерения, малую потерю давления, независимость показания от

вязкости. Однако их недостатком является необходимость хорошей