МЕТОДЫОЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ

Методические указания

к практическим работам

Утверждено решением методического совета факультета

«28» апреля 2017 г. Протокол № 8

Методы очистки нефтяных фракций: метод. указ. к практическим работам / А. В. Рожнятовский. – Сызрань: филиал Самар. гос. техн. ун-та в г. Сызрани, 2017. – 13 с.: ил.

Приводится методика выполнения практических работ по дисциплине «Методы очистки нефтяных фракций».

Предназначены для студентов, обучающихся по направлению 15.03.02.

Практическая работа № 1.

Расчет основных аппаратов установок по производству нефтяных масел. Селективная очистка масляных фракций

1, Характеристика процесса.

Селективная очистка масляных фракций является одним из основных звеньев в схеме производства товарных масел. Процесс основан на экстракции и подчиняется всем физико-химическим закономерностям этого явления. Основное назначение процесса заключается в удалении с помощью растворителей смолистых веществ, полициклических ароматических углеводородов и других нежелательных соединений, В результате улучшаются вязкостно-температурные свойства, цвет, снижается коксуемость масел, в целом повышается их качество. Селективным растворителем чаще всего служит фенол, реже применяют фурфурол. В настоящее время внедряется Л/-метилпиролидон-2, растворитель, сходный по свойствам с фенолом, однако значительно менее токсичный [10]. Целевым продуктом процесса является рафинат, т.е. масляный погон, освобожденный от значительной части нежелательных компонентов. Смолистые вещества концентрируются в экстракте – побочном продукте селективной очистки масел. Сырье процесса – вакуумные дистилляты и деасфальтированные остатки прямой перегонки нефти.

Технологический режим процесса зависит от применяемого растворителя, вида и качества сырья, требуемой глубины очистки и свойств получаемого рафината. При очистке фенолом температура внизу экстракционной колонны может находиться в пределах от 45 до 80°С, в верхней части – от 70 до 100°С. Разность температур по высоте колонны, называемая температурным градиентом экстракции, составляет 10-15°С при очистке дистиллятных фракций и 15-20°С при очистке деасфальтизатов. При использовании в качестве растворителя фурфурола температуры в колонне и температурный градиент выше на 10-30°С. Расход фенола в зависимости от качества сырья и рафината колеблется в широких пределах. Обычно для дистиллятных фракций массовое отношение фенол:сырье составляет 1,5-2:1, для деасфальтизатов – 2,5- 3,5:1. При очистке фурфуролом эти соотношения несколько выше. Продукты выходят из экстракционного аппарата в виде рафинатного и экстрактного растворов.

Материальный баланс процесса. В настоящее время отсутствуют надежные формулы для расчета выхода рафината, поскольку он зависит от многих, трудно учитываемых факторов. Поэтому количество получаемого рафината определяют, основываясь на показателях работы промышленных установок и результатах экспериментальных исследований. В справочной литературе [10] приводятся выходы и характеристики дистиллятных и остаточных масляных фракций для различных нефтей. В среднем выход рафината составляет от 50 до 80% на сырье. Содержание фенола в рафинатном растворе колеблется от 12 до 20%, в экстрактном – от 80 до 88%.

Пример 1. На установке фенольной очистки перерабатывается 74 600 кг/ч маловязкого масляного дистиллята. Выход рафината составляет 75%. Определить годовой выпуск рафината, если установка непрерывно работает 335 дней в году.

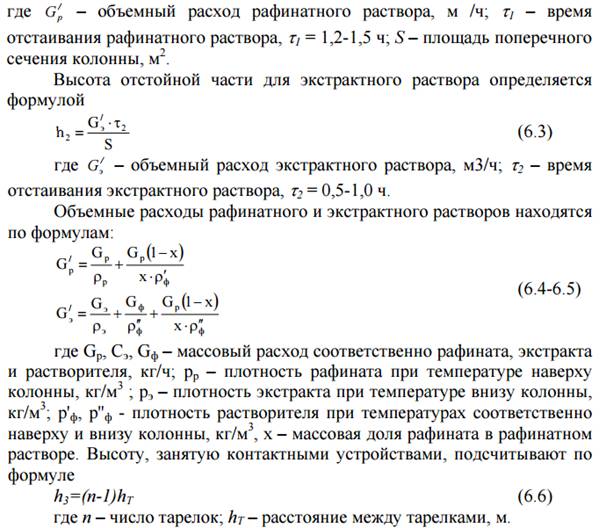

Определение геометрических размеров экстракционной колонны. Экстракционная колонна (экстрактор) является основным аппаратом, в котором осуществляется процесс растворения фенолом нежелательных компонентов сырья. В промышленности применяют насад очные и тарельчатые колонны. В верхней и нижней частях колонны имеются свободные зоны для отстаивания соответственно рафинатного и экстрактного растворов. Расчет колонны заключается в определении ее диаметра и высоты.

Контрольные вопросы к работе

1. Что такое селективная очистка масляных фракций?

2. Классификация методов очистки масляных фракций.

Практическая работа № 2.