Цель работы: Закрепить теоретический материал по оценке образования трещин в сварных соединениях.

1. Холодные трещин.

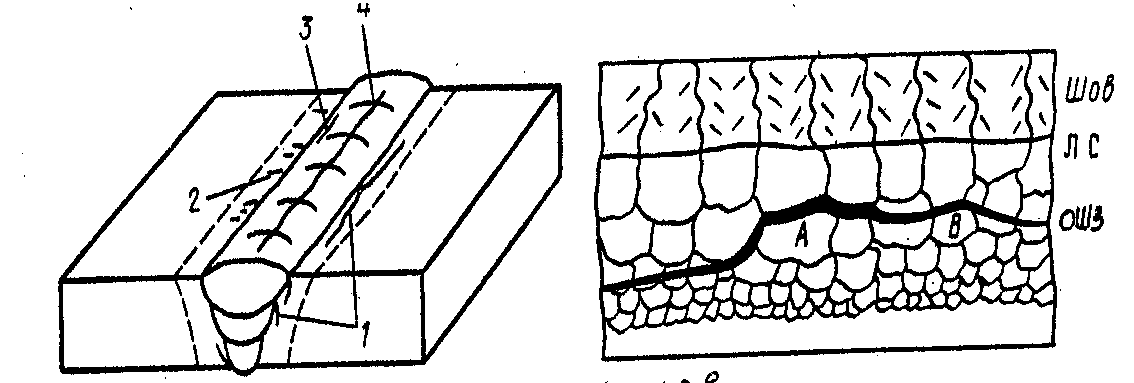

Холодные трещины это локальные хрупкие межкристаллические разрушения металла сварных соединений, возникающие при частичной или неполной закалке в углеродистых и легированных перлитах и мартенситных сталях. Трещины образуются после окончания сварки в процессе охлаждения ниже температуры 420…370° К или в течение последующих суток. Они располагаются во всех зонах сварного соединения параллельно или перпендикулярно оси шва. Место образования и направление развития трещин зависит от состава металла шва и основного металла, величины и направления сварочных напряжений и пр. Наиболее часто они возникают в околошовной зоне (ОШЗ) вблизи линии сплавления (ЛС) и в области крупного зерна (рис.1).

Рис.1. Виды холодных трещин: 1-«откол»; 2-«частокол»; 3-«отрыв» по зоне сплавления (ЗС); 4-продольные и поперечные в шве; А- межкристаллический; В-смешанный характер трещин

Причиной образования холодных трещин являются закалочные явления, внутренние и внешние напряжения, а также водород.

Причиной образования холодных трещин являются закалочные явления, внутренние и внешние напряжения, а также водород.

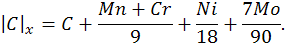

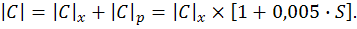

Наиболее эффективным средством снижения скорости охлаждения околошовной зоны является предварительный и сопутствующий подогрев кромок при сварке. Поэтому при сварке легированных сталей небольших толщин подогрев кромок, как правило, не применяется, а с увеличением толщины становится обязательным. Температура подогрева определяется по химическому составу свариваемого металла и его толщине. Из ряда методов расчета температуры подогрева кромок остановимся на двух. По Д. Сефериану определяем химический эквивалент углерода свариваемой стали

(1)

(1)

В уравнение вместо индексов элементов подставляется их процентное по массе содержание в стали.

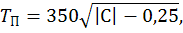

Толщина металла учитывается формулой

(2)

(2)

где S – толщина свариваемого металла в мм.

Полный эквивалент углерода определяется как

(3)

(3)

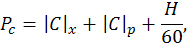

По величине С рассчитывается необходимая температура подогрева

(4)

(4)

где 350 – температура в оС;

Предельное содержание углерода 0,25% по массе, при котором не возникает опасность появления трещин в ЗТВ.

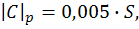

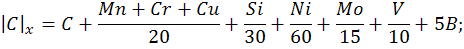

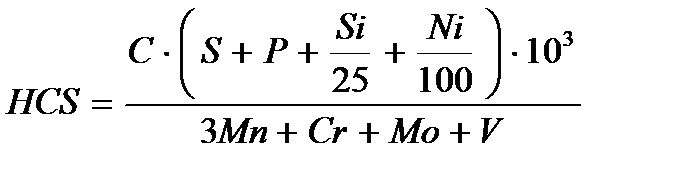

По второму методу расчета температура подогрева определяется с учетом содержания водорода в металле шва следующим образом. Показатель склонности стали к образованию холодных трещин равен

(5)

(5)

(6)

(6)

(7)

(7)

где Н – содержание диффузионного водорода (см3/100 г) наплавленного металла.

Температуру предварительного подогрева рассчитывают по формуле

(8)

(8)

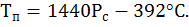

Задание: Расчитать температуру предварительного подогрева двумя представленным методами для сталей, представленных в табл.1

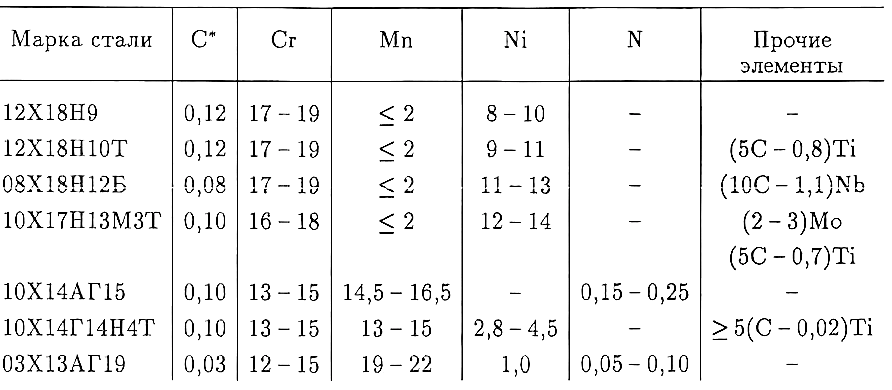

Таблица 1

Химический состав хромистых мартенситных сталей

1. Расчет производить для толщин свариваемого материала S равного 10, 30 и 50 мм.

2. Содержание диффузионного водорода (см3/100 г) наплавленного металла Н равного 1, 2 и 3.

Значения S и Н студентам группы назначает преподаватель во время занятий

Горячие трещины

Горячими трещинами называют хрупкие межкристаллические разрушения сварного шва или околошовной зоны, возникающие в области температурного интервала хрупкости ТИХ в результате термодеформационного сварочного цикла.

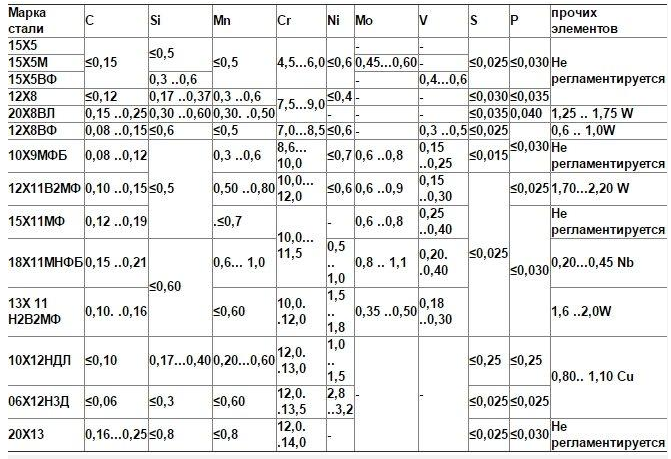

На чувствительность к образованию горячих трещин существенное влияние оказывает химический состав стали. Зависимость склонности сварного шва к образованию горячих трещин от его химического состава с известным приближением выражается уравнением

, ,

| (9) |

где химические символы означают содержание легирующих элементов шва в массовых долях, %.

Если критерий HCS<4, горячие трещины в сварном соединении не образуются. Для высококачественных сталей большой толщины необходима величина HCS< 1,6…2,0.

Задание:

По критерию HCS определить наименьшую склонность к образованию горячих трещин сталей, представленных в табл.2

Таблица 2

Химический состав аустенитных сталей в процентах