План:

1. Приготовление и прессование макаронного теста

2. Рецептура макаронных изделий и типы замесов

3. Дозирование и смешивание ингредиентов теста, уплотнение полученной крошковатой массы и формование изделий

4. Разделка сырых макаронных изделий

5. Сушка макаронных изделий

6. Стабилизация, охлаждение, упаковывание и хранение макаронных изделий

7. Производство нетрадиционных видов макаронных изделий

Технологическая схема включает в себя следующие этапы:

- хранение и подготовка сырья к производству;

- приготовление теста;

- прессование теста;

- разделка сырых изделий;

- сушка;

- охлаждение высушенных изделий и их упаковывание.

Характерной особенностью современной техники макаронного производства является широкое использование автоматизированных линий, объединяющих в единый комплекс все технологические операции, что обеспечивает высокую степень механизации и автоматизации производственных процессов, позволяет получать качественные изделия. В зависимости от вида вырабатываемых изделий и установки того или иного оборудования для выпуска этих изделий используют ряд аппаратурно-технологических схем.

Приготовление и прессование макаронного теста

Макаронное тесто по своему составу является самым простым из всех видов теста (хлебного, бисквитного и т.п.), употребляемого для производства мучных изделий. Главными и в большинстве случаев единственными его компонентами являются мука и вода. Внесение в тесто добавок, по крайней мере, в обычно принятых малых количествах, мало влияет на его свойства и характеристики.

При замесе макаронного теста добавляют гораздо меньше воды, чем при замесе, например, хлебного теста. Это количество составляет примерно половину того, которое могут поглотить основные компоненты муки — крахмал и белок. Поэтому макаронное тесто после вымешивания, условно называемого замесом, представляет собой сыпучую массу увлажненных комочков и крошек, а не связанное пластичное тесто, что обычно подразумевают под этим названием. Уплотненное вязкопластичное тесто получается из этой сыпучей массы после дальнейшей доработки — его прессования под большим давлением в шнековой камере.

|

|

Рецептура макаронных изделий и типы замесов

При изготовлении макаронных изделий используют основное сырье: муку из твердой пшеницы (дурум); муку из мягкой стекловидной пшеницы высшего и первого сорта (допускается использовать пшеничную хлебопекарную муку высшего и первого сорта); воду питьевую и дополнительное сырье: яйца куриные пищевые; жидкий меланж, сухой меланж (яичный порошок); молоко цельное сухое обезжиренное; томаты и продукты их переработки; морковь и продукты ее переработки; сухую клейковину; муку соевую дезодорированную полуобезжиренную; молоко сухое; пшеничные зародышевые хлопья пищевого назначения.

Рецептура макаронного теста зависит от качества муки, вида вырабатываемых макаронных изделий, способа их сушки и некоторых других факторов.

Рецептуру составляют для каждого наименования изделий, для каждого типа оборудования, для каждой отдельной партии муки, способа формования, разделки, сушки и некоторых других факторов. В рецептуре указывают количество, температуру муки и воды, влажность и температуру теста; при производстве изделий с добавками — количество вносимой добавки: при использовании отходов, предназначенных для вторичной переработки, — их количество, а также режимы проведения отдельных стадий. Обычно количество воды и добавок указывают в расчете на 100 кг муки.

|

|

Составление и расчет рецептуры ведут в следующей последовательности.

1. При расчете рецептур задаются влажностью теста, от величины которой зависит тип замеса: твердый (содержание влаги теста 28-29 %); средний (содержание влаги теста 29,1-31 %) и мягкий (содержание влаги теста 31,1-32,5 %). Наиболее распространен средний замес, при этом тесто получается мелкокомковатым, изделия после прессования хорошо сохраняют форму, не мнутся, не слипаются при раскладке и сушке в несколько слоев. Чем выше содержание влаги в тесте, тем быстрее и равномернее увлажняются частицы муки, тесто легче поддается формованию, и из него получаются изделия лучшего качества. Однако при очень высоком содержании влаги сырые изделия плохо сохраняют свою форму (слипаются, вытягиваются), процесс их сушки удлиняется.

2. По заданной влажности теста и известной влажности муки (по данным лабораторных анализов) рассчитывают необходимое количество воды для замеса.

3. Задают температуру теста исходя из того предположения, что после замеса (на входе в шнековую камеру) она должна быть примерно равна 40 ºС. Такая температура обусловлена тем, что при традиционных режимах замеса и формования макаронного теста температура его перед матрицей должна быть не более 50 ºС, а при прессовании в шнековой камере происходит разогрев теста в среднем на 10 ºС.

|

|

4. По данной температуре теста (после замеса) и измеренной температуре муки определяют температуру воды для замеса.

В зависимости от температуры воды, используемой на замес теста, различают три типа замеса: горячий (температура 75-85 ºС), теплый (температура 55-65 ºС) и холодный (температура ниже 30 ºС). На практике чаще применяется теплый замес, который позволяет получать среднекомковатое, сыпучее тесто, которое хорошо заполняет витки шнека. Процесс замеса теста с использованием теплой воды происходит быстрее, чем с использованием холодной, тесто получается более пластичным, хорошо формуется, а поверхность изделий — более гладкой, цвет — более желтым, чем при других замесах.

Горячий замес используется относительно редко, так как при соприкосновении горячей воды с мукой часть белков денатурирует, в результате тесто частично теряет эластичность. Горячий замес применим только для муки с повышенным содержанием клейковины, чрезмерно упругой по качеству, когда необходимо получить менее вязкое и достаточно пластичное тесто.

Холодный замес используют для изготовления изделий, предназначенных для длительного хранения, а также для муки с низким содержанием клейковины и слабой по качеству.

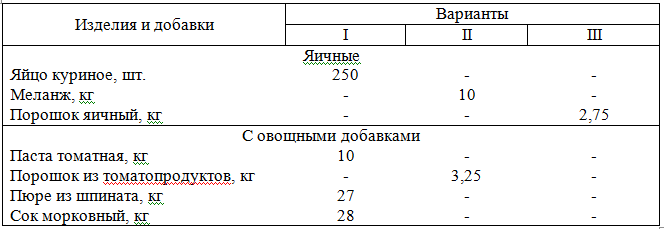

При изготовлении макаронных изделий с обогатительными и вкусовыми добавками в рецептуре замеса теста указывается также дозировка добавок. В таблице приведены нормы расхода яичных и овощных добавок, используемых при промышленном производстве макаронных изделий. При этом, в зависимости от наличия на фабрике тех или иных видов добавок, можно вырабатывать изделия по одному из трех вариантов (таблица 1).

При приготовлении теста с добавками учитывают содержание влаги в них. Если содержание влаги добавок выше, чем у муки, то следует соответственно снизить расход воды на замес теста.

Таблица 1 — Норма расхода добавок на 100 кг муки влажностью 14,5 %

Таблица 1 — Норма расхода добавок на 100 кг муки влажностью 14,5 %

Ассортимент макаронных изделий с добавками может быть увеличен за счет использования новых видов добавок, повышающих питательную ценность.

или вкусовые качества изделий, дающих определенный технологический или экономический эффект, не ослабляющих в значительной мере структуру изделий и допущенных Министерством здравоохранения для использования в пищевой промышленности.

С целью вторичной переработки в рецептуру могут входить также доброкачественные отходы. Для этого используют полуфабрикаты (сырые обрезки, деформированные изделия и пр., не имеющие постороннего привкуса и запаха), и сухие отходы. Сырые обрезки сразу же после разделки измельчают и добавляют в тестосмеситель в количестве до 15 % к массе муки. Сухие отходы дробят в крупу размером до 1 мм и добавляют в количестве до 10 % к массе муки. Доброкачественные отходы желательно добавлять при выработке короткорезанных изделий (вермишели и лапши).

Дозирование и смешивание ингредиентов теста, уплотнение полученной крошковатой массы и формование изделий

Смешивание ингредиентов, условно называемое замесом макаронного теста, осуществляют в тестосмесителях непрерывного действия, входящих в состав промышленных шнековых прессов непрерывного действия. Тесто готовят в тестосмесителе, в первое корыто которого соответствующими дозаторами подают муку и воду. При выработке макаронных изделий с добавками последние после растворения в воде или после приготовления водной эмульсии поступают в тестосмеситель через дозатор воды. Тестосмесители могут быть одно-, двух-, трех- и четырехкорытными, каждое корыто представляет собой полуцилиндр, внутри которого вращается вал. Лопасти вала расположены под углом к его оси, что обеспечивает продвижение теста вперед и отбрасывание его назад. Это создает благоприятные условия для набухания муки за счет длительного перемешивания. Для получения однородной структуры теста в последнее время замес удлиняют, применяя трех- и четырехкорытные тестосмесители. В результате получается комковатая масса, размер комков которой зависит от содержания влаги в тесте: чем оно выше, тем крупнее крошки и комья. В последнем корыте тестосмесителя создается вакуум для удаления мельчайших пузырьков воздуха, наличие которых приводит к растрескиванию изделий. При сушке полуфабриката, предварительно уплотненного при большом давлении на стадии прессования, происходит уменьшение линейных размеров теста. Пузырьки воздуха, находящиеся в нем в сжатом состоянии, при нагревании расширяются и разрушают микроструктуру изделия. При интенсивных режимах сушки микротрещины могут привести к резкому увеличению количества растрескавшихся изделий, одновременно снизить их транспортабельность. Наличие воздушных включений приводит к появлению белесого оттенка, что ухудшает цвет изделий и снижает потери сухих веществ при варке. Оптимальный режим вакуумирования следующий: остаточное давление 10-40 кПа, длительность 5-7 мин.

Для придания тесту однородной структуры его направляют в шнековую камеру пресса на уплотнение. Тесто подхватывается витками шнека, выполняющего вначале роль транспортирующего механизма, перемешивающего сыпучий продукт, уплотняется, становясь вязкой, упругопластичной массой. Вал и шнек приводятся в движение от приводного редуктора.

Сформировавшееся в шнековой камере тесто нагнетается в небольшое предматричное пространство, заканчивающееся матрицей, через отверстия которой оно выпрессовывается под давлением 10-12 МПа. Такое давление возникает вследствие сопротивления формующих отверстий матрицы истечению крутого теста. Величина его зависит от содержания влаги и температуры теста, скорости прессования и других факторов. Только 18-20 % подаваемого в матрицу теста выпрессовывается через ее отверстия, основная же масса за счет противодавления закручивается в межвинтовом пространстве шнека и перемещается в противоположном направлении. Перед матрицей происходит послойное перемещение теста вперед и назад. Это ведет к переходу механической энергии движения отдельных слоев в тепловую, в результате чего тесто приобретает большую пластичность, его температура повышается на 10-12 ºС. Для поддержания оптимальной температуры (55 ºС) теста перед матрицей шнековая камера снабжена водяной рубашкой. При более высокой температуре происходит заваривание теста: оно становится более крутым и скорость прессования резко падает.

В современных прессах тесто вакуумируют на стадии замеса. Вместе с тем в промышленности применяется оборудование, где вакуум создается на стадии прессования. Однако удалять воздух из спрессованного теста гораздо труднее и эффект от использования деаэрации ниже.

Наиболее важной составной частью пресса являются матрицы. Они могут быть круглыми в форме плоского диска и прямоугольными. Материал для их изготовления должен быть прочным, выдерживать значительные нагрузки и быть стойким к коррозии, так как тесто является агрессивной средой из-за содержания кислотореагирующих веществ. Лучше всего матрицы изготовлять из латуни и бронзы, но можно использовать и нержавеющую сталь.

В настоящее время применяются в основном два способа формования макаронных изделий: прессование и штампование, ведущим из них является метод прессования. Производство штампованных изделий также связано с прессованием. Лента, из которой штампуются изделия сложной пространственной формы, получается методом прессования теста через тонкую щель матрицы макаронного пресса.

Форма изделий, получаемых прессованием, зависит от конфигурации формующих отверстий матрицы. Встречаются три вида отверстий: кольцевые с вкладышами для получения макаронной трубки; без вкладышей для формования нитеобразных изделий; щелевидные для прессования лапши, фигурных изделий и широких лент теста для последующего формования из них штампованных изделий.

Формующее отверстие с вкладышем состоит из двух элементов: канала, просверленного в теле матрицы, и закрепленного с ним вкладыша. Нагнетаемое в отверстие тесто во входной камере распределяется заплечиками на три потока. Назначение заплечиков — удержать вкладыш в отверстии матрицы так, чтобы ось его ножки совпадала с осью отверстия. Для лучшего центрирования вкладыш обычно изготовляют с тремя заплечиками — трехопорный, а иногда, с двумя — двухопорный вкладыш. В переходной части под действием давления прессования происходит соединение отдельных потоков в тестовую трубку, которое заканчивается в кольцевом зазоре формующей щели, а ее внутренний диаметр соответствует диаметру ножки вкладыша.

Матрица для получения вермишели или лапши состоит из диска, в котором высверливаются углубления (кессоны). Во входную камеру тесто входит одним потоком, после чего оно продавливается через формующую щель высотой 1,5-2 мм.

При использовании металлических матриц поверхность изделий получается более или менее шероховатой, что связано с прилипанием теста к поверхности матрицы. Тесто движется в канале матрицы послойно, причем скорость движения слоев различна. Прилипший элементарный слой движется, отрываясь от прилипшего слоя, при этом скорость его движения замедляется, а на поверхности образуются надрывы, заусенцы. С увеличением пластичности теста поверхность становится более гладкой, так как образовавшиеся заусенцы как бы затягиваются.

Степень прилипания теста зависит от материала матрицы. Наиболее сильно тесто прилипает к матрицам, изготовленным из нержавеющей стали, меньше — к матрицам из латуни, еще меньше — к матрицам из бронзы. Для снижения степени прилипания теста поверхность формующей щели матрицы должна быть тщательно отшлифована. В последнее время для получения изделий с гладкой поверхностью используют матрицы со вставками из пластмасс, в частности из фторопласта, к которому тесто не прилипает. В результате чего существенно возрастает скорость прессования, а готовые изделия имеют более желтый цвет.

Разделка сырых макаронных изделий

Разделку сырых макаронных изделий осуществляют непосредственно после выпрессовывания. Цель ее — подготовка изделий к сушке.

Разделка сырых макаронных изделий состоит из обдувки, резки и раскладки, для того чтобы подготовить полуфабрикат к наиболее продолжительной и трудоемкой стадии производства — сушке. От правильности разделки зависят продолжительность сушки и качество готовых изделий.

Сырые изделия для быстрой подсушки обдувают воздухом, который забирается из помещения цеха. При этом содержание влаги изделий снижается на 2-3 %, в результате уменьшается пластичность полуфабриката, увеличивается упругость, на поверхности образуется корочка, которая препятствует слипанию и искривлению изделий.

Назначение резки — получить продукт определенной длины. Короткорезанные изделия режут двумя способами. В первом случае нож скользит по поверхности матрицы или режет свисающую прядь на некотором расстоянии от матрицы; во втором случае резка ведется после того, как изделия немного подсохнут.

Сырые изделия подают к сушилкам по наклонным спускам или пневмотранспортом. Использование пневмотранспорта позволяет несколько подсушить продукт, что сокращает длительность сушки.

Для раскладки сырых короткорезанных изделий применяют механические раскладчики (раструсчики), труба или транспортер которых совершает колебательное движение над движущейся лентой сушилки, распределяя на ней продукт равномерным слоем толщиной 2-5 см в зависимости от вида изделий.

Резка и раскладка макарон зависят от способа сушки: кассетного (в кассетах) или подвесного (на бастунах). В первом случае используются кассеты, изготовленные из фанеры, деревянных планок и дюралюминия. Кассета представляет собой ящик, имеющий только две боковые стенки, между которыми укладывают макароны таким образом, чтобы через них вдоль трубок проходил сушильный воздух. Бастун — это полая алюминиевая трубка длиной 2000 мм с цапфами на концах, с помощью которых она опирается на цепи транспортера. На бастун развешивается макаронная прядь.

При кассетной сушке выпрессованные изделия, достигшие длины 1,5-2 м, механически подхватываются, укладываются на кассеты и режутся раскладочно-резательным механизмом на отрезки длиной 250 мм.

Разделка макарон для подвесной сушки ведется саморазвесом, который входит в автоматизированную линию. Пустые бастуны движутся в горизонтальном направлении с некоторыми перерывами. В момент их остановки ряды формуемых изделий, проходя обдуватель, достигают необходимой длины, опускаясь ниже бастуна, находящегося в покое. При движении вперед бастун оттягивает макаронную прядь, и она огибает его с одной стороны. Затем два пустотелых цилиндра переводят верхнюю половину на другую сторону бастуна. Ножи отрезают прядь макарон, и она за счет собственной массы падает и виснет на бастуне. Нижние ножи подравнивают концы изделий. Обрезки падают в шнек, находящийся внизу, измельчаются и далее подаются пневмотранспортером в тестосмеситель на вторичную переработку.

Сушка макаронных изделий

Макаронное тесто является хорошей средой для протекания микробиологических и биохимических процессов. Для их предотвращения сырые изделия высушивают до содержания влаги 13,5-14 %, чтобы после охлаждения содержание влаги в них было не более 13 %. Сушка — наиболее длительная стадия технологического процесса производства макаронных изделий. От правильности ее проведения зависят такие показатели качества готового продукта, как прочность, кислотность и стекловидность. Очень интенсивная сушка может привести к растрескиванию изделий, чрезмерно длительная, а также недосушивание — к их закисанию.

Сушку макаронных изделий проводят конвективным способом, который основан на тепло- и влагообмене между высушиваемым материалом и нагретым воздухом. Процесс сушки состоит в переводе влаги от внутренних слоев изделий к наружным, превращении ее в пар и удалении пара с поверхности за счет нагретого сушильного воздуха. Количество влаги, которое может поглотить 1 кг воздуха до полного его насыщения, называется сушильной способностью воздуха. Чем выше температура, скорость движения воздуха и ниже его относительная влажность, тем выше его сушильная способность и тем быстрее протекает процесс сушки.

Макаронное тесто при сушке проявляет некоторые особенности, обусловленные характером поглощения влаги тестом при его замесе. Поскольку тесто готовят с низким содержанием влаги, свободной влаги в нем нет, она полностью связана белками и крахмалом, причем белки удерживают ее прочнее, чем крахмал. Поэтому процесс сушки протекает в два этапа: на первом — при постоянной скорости сушки происходит более быстрое удаление влаги, связанной крахмалом, на втором — медленное обезвоживание белков.

Влага внутри макаронного теста перемещается следующим образом:

|