Содержание

1. Введение

1.1 Назначение конструкции

1.2 Материалы для изготовления конструкции

2. Сварочное оборудование, сварочные материалы

2.1 Сварочные материалы

2.2 Сварочное оборудование

3. Техника и технология изготовления конструкции

4. Дефекты и контроль качества

4.1 Дефекты сварных швов

4.2 Контроль качества сварных швов

5. Экономический расчёт

6. Охрана труда

Список литературы

1. Введение

электрический сварка армированный конструкция

Электрическая дуговая сварка в современном производстве получила большое развитие и является одним из ведущих технологических процессов обработки металлов. Использование сварки при создании конструкций позволяет экономить материалы и время. При этом открываются большие возможности механизации и автоматизации производства, создаются предпосылки для повышения производительности и улучшаются условия труда работающих.

С развитием техники возникает необходимость сварки деталей разных толщин из разных материалов, и, как следствие, расширяется набор применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микронов (в микроэлектронике) до десятков сантиметров и даже метров (в тяжелом машиностроении). От применяемой технологии сварки и качества выполнения сварочных работ во многим зависят качество и надежность готовых изделий и эффективности производства в целом. Одно из наиболее развивающихся направлений в сварочном производстве - широкое использование механизированной и автоматической дуговой сварки. Важное значение при этом отводится созданию специального оборудования и средств оснащения технологических процессов.

В условиях постоянного усложнения конструкций и роста объема сварочных работ большую роль играет правильное проведение технологической подготовки производства, в значительной степени определяющей его трудоемкость и сроки освоения, экономические показатели, использование средств механизации и автоматизации.

Рост технического уровня производства, введение в эксплуатацию сложного сварочного оборудования неразрывно связаны с повышением требований к уровню технической подготовки кадров, работающих в области сварочного производства, в первую очередь рабочих-сварщиков.

1.1 Назначение конструкции

Сетка имеет широкий спектр применения. Чаще всего она используется в строительстве. Без неё не обойтись при кладке стен и создания дорожного покрытия, её также применяют для обустройства садового участка в качестве каркаса для парника или теплицы, а также для заграждений, ещё для армирования железобетонных конструкций.

1.2 Материалы для изготовления конструкции

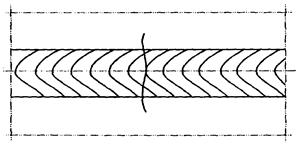

Изготавливается из арматуры различных классов (чаще всего А-III) марки 35ГС среднеуглеродистой стали. Содержит углерода 0.35%, марганца до 1%, кремний до 1%.

Имеет периодический профиль ёлочкой

Диаметр арматурных стержней 14мм. Длиной: 3500мм-18 штук, 2500мм-13 штук

2. Сварочное оборудование и сварочные материалы

2.1 Сварочные материалы

Для изготовления узла фермы моста я выбираю сварочные материалы: электроды типа Э46

Э46-МЗ-3 - - УД

Э46-МЗ-3 - - УД

Е 43 2-Р26

Е 43 2-Р26

Э46 – тип электрода, Мз- марка электрода, 46-временое сопротивление на разрыв 46 кгс/мм, У- для углеродистых сталей и низколегированых сталей. Д- толстое покрытие, -диаметр 3 и 4 мм.

Е43 2- группа индексов указывающая механические свойства металла шва, Р- рутиловое покрытие, 6- постоянный ток обратной полярности и переменный ток, 2- для во всех положениях кроме вертикального сверху вниз.

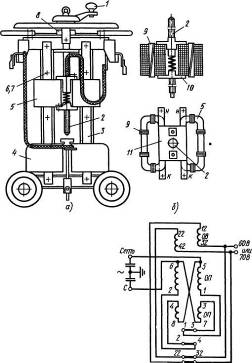

2.2 Сварочное оборудование

Трансформатор ТД 500 У2. Трансформатор ТДМ-50 У2 предназначен для питания одного сварочного поста переменным током при ручной дуговой сварке, резке и наплавке металлов покрытыми металлическими электродами. Условия эксплуатации на открытом воздухе под навесом Температура окружающей среды от минус 40 до 40°С.; Относительная влажность воздуха не более 80% при температуре 15°С; Степень защиты IР22 по ГОСТ 14254-96; Класс по способу защиты человека от поражения электрическим током 01; Требования техники безопасности по ГОСТ 12.3.003-86; Трансформатор соответствует требованиям ГОСТ 95-77. ГОСТ 95-77. Структура условного обозначения ТД – трансформатор для дуговой сварки М – с механическим регулированием сварочного тока 50- номинальный сварочный ток, десятки А 0- номер модификации

Технические характеристики

Номинальное напряжение однофазной питающей сети, В – 380

Частота питающей сети, Гц – 50

Номинальный сварочный ток, А – 500

Пределы регулирования сварочного тока, А, в диапазонах:: малых токов − 100─255

− больших токов − 255─560

Номинальная продолжительность нагрузки (ПН), % – 40

Продолжительность цикла сварки, мин – 5

Номинальное рабочее напряжение, В – 40

Напряжение ХХ, В, в диапазонах:: малых токов − 80

− больших токов − 64

Режим работы – повторно кратковременный

Расчетный первичный ток, А – 84

3. Техника и технология изготовления конструкции

Произвожу заготовку стержней при помощи шлифовальной машинки.

Произвожу резку арматурных стержней диаметром 14мм, длиной 3500-18штук, 2500мм-13 штук

3500мм и 2500мм

Сборка

1. Сборка каркаса

4 3

Сборку произвожу на прихватках длиной 5мм, катетом 3мм при электродом диаметром 3мм при силе тока 90А. Проверяем правильность сборки размером по диагонали.

Произвожу сварку каркаса.

1 2

1 2

4 3

Сварку произвожу электродом диаметром 4мм при силе тока 160А. Длина шва 12 мм и катет шва 12мм

2. Производим раскладку вертикальных стержней и их сборку на прихватках, электродом диаметром 3 мм при силе тока 90 А. Длина прихватки 5мм, катет прихватки 3мм.

|

3. Производим сварку вертикальных стержней электродами диаметром 4мм при миле тока 160А, длина шва 12 мм и катет шва 12мм

5 6 7 8

9 10 11 12

Произвожу раскладку горизонтальных стержней.

|

1316 16

1316 16

14 17

14 17

15 18

15 18

Произвожу сборку электродом диаметром 3мм, при силе тока 90А. Длина прихватки 5мм,катет прихватки 3мм.

Произвожу сварку горизонтальных стержней электродами 4мм при силе тока 160А, длина шва и катета 14мм

Произвожу сварку горизонтальных стержней электродами 4мм при силе тока 160А, длина шва и катета 14мм

12 16

12 16

13 17

13 17

15 18

15 18

Произвожу сварку в шахматном порядке, электродами 4мм при силе тока 160А, при длине шва 14мм, катет шва 14мм

Потом произвожу зачистку.

4. Дефекты и контроль качества

4.1 Дефекты сварных швов

К неразрушающим методам контроля качества сварных соединений относятся внешний осмотр конструкций. Внешний осмотр и измерение сварных швов наиболее простые и широко распространённые способы контроля качества. Они являются первыми контрольными операциями по приёмке готового сварного узла или изделия. Этим видом контроля подвергают все сварные швы независимо от того, как они будут испытывать в дальнейшем.

Внешним осмотром сварных швов выявляются наружные дефекты, непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.п. Размеры сечения готового шва проверяют по его параметрам в зависимости от типа соединения. У стыкового шва проверяют его ширину, высоту, размер выпуклости со стороны корня шва, в угловом измеряют катет. Замеренные параметры должны соответствовать техническим условиям или стандартам. Размеры сварных швов контролируют измерительным инструментом или специальными способами. Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки.

Внутренние дефекты- это дефекты, выявленные при использовании неразрушающих методов контроля таких, как радиографический контроль, ультразвуковой контроль. Внутренние дефекты это - не провары между свариваемыми кромками, не провары в корне шва, внутренние трещины, поры и шлаковые включения(одиночные скопления, цепочки) не выходящие на поверхность.

Трещины сварного соединения - дефект сварного соединения в виде разрыва металла в сварном шве и прилегающих к нему зонах.

К трещинам относятся: продольная трещина ориентированная вдоль оси сварного шва

Поперечная трещина- трещина, ориентированная поперек сварного шва

Разветвленная трещина- трещина имеющая ответвления в различных направлениях в зоне термического влияния, в основном металле.

Радиальная трещина- несколько трещин разного направления, исходящих из одной точки, они могут располагаться в металле сварного шва.

Кратерная трещина- трещина (продольная, поперечная, разветленная) в кратере валика (слоя) сварного шва.

Причины появления трещин: нарушение разработанной технологии сварки, склонность свариваемого металла к закалке, несоответствие применяемых сварочных материалов, сварка изделия при низкой температуре. Причина появления кратерной трещины, резкий обрыв сварочной дуги.

Категория дефекта: недопустимый дефект.

Исправление: вырезка, до полного удаления дефекта с последующей заваркой.

Поры – это дефект сварного соединения происходящий при сварке увлажнёнными покрытыми электродами, плохая подготовка кромок под сварку, наличие ржавчины, масла, краски и др. загрязнений.

-Исправление: для плоских элементов вышлифовка, механическая строжка или фрезеровка. воздушно дуговая строжка (ВДС) угольными электродами с последующей заваркой.

Непровар кромок и несплавления между кромками и валиками или между валиками сварного соединения.

Причины непровара свариваемых между собой кромок:

-заниженный зазор между свариваемыми кромками.

-завышенное притупление кромок

-малый угол скоса кромок

-завышение скорости сварки

-смещение электрода с оси стыка

-неравномерная величина притупления кромок по длине стыка

Исправления: при небольших обьёмах работ – вышлифовка, при больших обьемах работ – механическая строжка, фрезеровка на станке или воздушно– дуговой строжкой, выплавка газовой резкой с последующей заваркой.

Шлаковые включения. Причины появления шлаковых включений:

-завышение скорости сварки

-плохая подготовка кромок под сварку

-плохо отбита шлаковая корка предыдущего (нижнего) слоя.

-большая длина сварочной дуги.

Исправления для плоских элементов вышлифовка (отдельно стоящий и скопление шлака), механическая и воздушно-дуговая строжка(ВДС) (цепочки шлака) с последующей заваркой.

Для трубных элементов вышлифовка (отдельно стоящий или скопление шлака), выборка на токарном станке(цепочки шлака) с последующей заваркой

Подрез

Причины появления подреза

-низкая квалификация сварщика (неправильные поперечные движения концом электрода)

-смещение электрода в сторону вертикальной стенки при сварке углового шва (подрез вертикальной стенки)

-завышение силы сварочного тока.

-завышенная скорость сварки

-эксцентричность покрытия электрода

Исправления: расшлифовка (сглаживание) подрез или их подварка.

4.2 Контроль качества сварных швов

Ультразвуковой контроль

Имеет следующие преимущества; высокая чувствительность, позволяющая обнаруживать, измерять и определять местонахождения дефектов площадью 1….2мм; большая проникающая способность ультразвуковых волн, позволяющая контролировать детали большой толщины; возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования.

Ультразвуковой контроль основан на способности ультразвуковых волн проникать в металл на большую глубину и отражаться от находящих в нем дефектных участков. В процессе контроля пучок ультразвуковых колебаний от вибрирующей пластинки-щупа (пьезокристалла) вводится в контролируемый шов. При встрече с дефектным участком ультразвуковая волна отражается от него и улавливается другой пластинкой-щупом, которая преобразует ультразвуковые колебания в электрический сигнал. Эти колебания после их усиления подаются на экран электронно-лучевой трубке дефектоскопа, которые свидетельствуют о наличии дефектов. По характеру импульсов судят о протяженности дефектов и глубине их залегания. Ультразвуковой контроль можно проводить при одностороннем доступе к сварному шву без снятия усиления и предварительной обработки поверхности шва.

Ультразвуковой контроль имеет следующие преимущества: высокая чувствительность, позволяющая обнаруживать, измерять и определять местонахождение дефектов площадью 1….2мм; большая проникающая способность ультразвуковых волн позволяющая контролировать детали большой толщины, возможность контроля сварных соединений с односторонним подходом; высокая производительность и отсутствие громоздкого оборудования. Существенным недостатком ультразвукового контроля является сложность установления вида дефекта. Этот метод применяют и как основной вид контроля, и как предварительный с последующим просвечиванием сварных соединений рентгеновским или гамма-излучением.

Испытание

Внешним осмотром выявляем наличие возможных дефектов.

Измерением производим проверку размеров сварного шва и его соответствие необходимым параметрам.

Производим проверку качества сварного соединения при помощи ультразвукового испытания.

5. Экономический расчет

Статья№1. Расчет затрат на основные и вспомогательные материалы

| Наименование материалов | Единицы измерения | Необходимое количество | Цена за единицу рубля | Сумма руб |

| Электрод | кг | 2,5 | ||

| арматура | кг | 115,55 | 4622,20 | |

| Итого | 4822,20 |

Статья№2. Расчет основной заработной платы

| Заработная плата в месяц | Руб | |

| Кол-во месяцев в году | Месяц | |

| Кол-во рабочих дней в году | Дни | |

| Продолжительность смены | Час |

20000руб*12:226:8=132.74руб/в час

З о = 132.74руб*6 час =796,44руб

Статья №3. Расчет дополнительной заработной платы.

З д= Зо *30%: 100 =796,44руб:100*30%=307,77руб

Статья№4. Расчет комплексной зарплаты

З к = Зо + Зд = 796,44руб+307,77руб=1104,21руб

Статья№5. Расчет обязательных расходов

1104,21руб*30%:100=333,47руб

Статья№6. Расчет общепроизводственных расходов

Р-общ, производство, Основное 3796,44руб*40%:100=307,77руб

Статья№7. Расчет общехозяйственных расходов

Р-общ, хоз. Основное З/П 796,44руб*20%:100=153,88руб

Расчет общепроизводственной себестоимости.

С/Б. Общ, производительность

4822,2руб+132,74руб+307,77руб+333,47руб+307,77руб+153,88=6057,83

Статья№9. Расчет коммерческих расходов.

6057,83*3%:100=181,73руб

Статья№10. Полная себестоимость

6057,83руб+181.83руб=6239,56руб

Статья№11. Расчет прибыли

6239,56руб*20%:100=1247,91руб

Статья№12. Расчет цены предприятия

1247,91руб+6239,56руб=7487,47руб

Статья№13. Налог на добавленную стоимость

7487руб*18%:100=1347,74руб

Статья№14. Расчет цены с добавленной стоимостью

7487,47руб+1347,74руб=8835,21руб

Статья№15. Расчет рентабельности

1247,91руб*100руб=6057,83руб

| № | Наименование статей | Сумма затрат, руб. |

| Расчет стоимости основных и вспомогательных материалов | 4822,20 | |

| Расчет основной зарплаты мастера | 132,74 | |

| Расчет дополнительной заработной платы | 307,77 | |

| Расчет обязательных платежей (единый социальный налог) | 333,47 | |

| Расчет общепроизводственных расходов | 307,77 | |

| Расчет общехозяйственных расходов | 153,88 | |

| Расчет коммерческих расходов | 181,73 | |

| Расчет прибыли | 1247,91 | |

| Налог на добавленную стоимость | 1347,74 | |

| Итого: | 8835,21 |

6. Охрана труда

Охрана труда - это комплекс технических и организационных мероприятий, направленных на создание безопасных условий труда работающих. Охрана труда прежде всего предусматривает предотвращения производственного травматизма. Основой улучшения условий труда являются новые методы производства, новая техника, комплексная механизация и автоматизация производства. Трудовым законодательством предусмотрен ряд льгот для рабочих – сварщиков. К сварочным работам допускаются лица не моложе 18 лет, прошедшие специальную подготовку и проверку теоретических знаний, практических навыков, знаний инструкций по технике безопасности.

Рабочее место сварщика должно содержаться в чистоте и порядке, не допуская ничего лишнего, мешающего работе на рабочем месте, а также в проходах и проездах. Детали и заготовки следует держать в устойчивом положении на подкладках и стеллажах, высота штабелей не должна превышать полторы ширины или полтора диаметра основания штабеля и во всех случаях не должна быть более 1 м.

Сварочные кабели нельзя располагать рядом с газосварочными шлангами и трубопроводами, находящимися под давлением, или по участкам с высокой температурой, а также вблизи кислородных баллонов и ацетиленовых генераторов.

При электродуговой ручной сварке зона сварки (сварочная дуга, расплавляемый металл) является источником возможного травмирования электросварщика излучением и теплом сварочной дуги и брызгами расплавленного металла. Для защиты глаз, лица, кожного покрова головы и шеи сварщика от излучения и брызг металла, а также частичной защиты органов дыхания от непосредственного воздействия выделяемых при сварке паров металла, шлака и аэрозолей (мелких частичек расплавляемого металла и шлака, взвешенных в парах) предназначены защитные маски. Наголовная маска более удобна, так как освобождает руку сварщика. Маски изготовляют углубленной формы для того, чтобы они хорошо защищали все открытые части головы и шеи сварщика. При пользовании маски для обзора конструкции не обязательно откидывать маску назад на голову, достаточно поднять крышку рамки со светофильтром и осмотреть конструкцию через прозрачное защитное стекло, а также подготовить стык к сварке, зачистить кромки, удалить шлак и выполнить другие операции, требующие хорошей видимости. Для защиты от вредного излучения дуги в щитки вставляют стеклянные светофильтры темно-зеленого цвета, которые не пропускают вредного излучения, но позволяют видеть дугу, расплавляемый металл и манипулировать электродом для лучшего формирования шва. Применяют 13 классов светофильтров типа С для сварки на токах от 13 до 900 А. Разнообразие светофильтров позволяет сварщику подобрать подходящий для ею зрения светофильтр нужного класса. Необходимо иметь в виду, что излучение сварочной дуги может травмировать глаза рабочих, находящихся поблизости от работающего сварщика. Поэтому рабочих, находящихся в зоне сварки, следует снабдить очками и светофильтрами, предназначенными для подсобных рабочих. Излучение дуги опасно для зрения на расстоянии до 20 м.

Электробезопасность.

Поражение электрическим током происходит при соприкосновении человека с токоведущими частями оборудования. Для предупреждения возможного поражения электрическим током при выполнении электросварочных работ необходимо соблюдать основные правила. Корпуса оборудования и аппаратуры, к которым подведен электрический ток, должны быть надежно заземлены. Все электрические провода, идущие от распределительных щитов и на рабочие места, должны быть надежно изолированы и защищены от механических повреждений. При выполнении сварочных работ внутри замкнутых сосудов (котлов, емкостей, резервуаров и т.п.) следует применять деревянные щиты, резиновые коврики, перчатки, галоши. Сварку необходимо проводить в присутствии человека, находящегося вне сосуда. Следует помнить, что для осветительных целей внутри сосудов, а также в сырых помещениях применяют электрический ток напряжением не более 12В, а в сухих помещениях – не более 36В. В сосудах без вентиляции сварщик должен работать не более 30 мин с перерывами для отдыха на свежем воздухе, Монтаж, ремонт электрооборудования и наблюдение за ним должны выполнять электромонтеры. Сварщиком категорически запрещается исправлять силовые электрические цепи. При поражении электрическим током необходимо немедленно выключить ток первичной цепи или освободить от его воздействия пострадавшего, обеспечить к нему доступ свежего воздуха, вызвать врача, а при необходимости до прихода врача сделать искусственное дыхание.

Защита зрения и открытой поверхности кожи. Электрическая сварочная дуга излучает яркие видимые световые лучи и не видимые – ультрафиолетовые и инфракрасные. Световые лучи оказывают ослепляющие действие, так как их яркость значительно превышает норму, допускаемую для человеческого глаза. Ультрафиолетовые лучи даже при кратковременном воздействии в течении нескольких секунд вызывают заболевание глаз. Оно сопровождается острой болью, резью в глазах, слезотечением, спазмами век. Защита зрения и кожи лица при дуговой сварке обеспечиваются применением щитов, масок или шлемов, в смотровые отверстия которых вставляют светофильтр задерживающие и поглощающие излучения дуги. В зависимости от мощности дуги применяют различные светофильтры. Для защиты окружающих от излучения дуги в стационарных условиях устанавливают закрытые кабины, а при строительных и монтажных работах – переносные щиты и ширмы. Для предохранения сварщиков от ожогов от излучения дуги, а так же брызг расплавленного металла необходимо надевать защитные рукавицы и специальную одежду (обычно брезентовые куртки и брюки). При выполнении вертикальных, горизонтальных и потолочных швов рекомендуется надевать брезентовые нарукавники.

Защита от вредного влияния выделяющихся газов и пыли.

В процессе сварки выделяется значительное количество аэрозоля, состоящего в основном из оксидов железа (до 70 %), марганца, диоксида кремния и фтористых соединений, способных вызвать отравление работающего. Особое внимание обращается на концентрацию марганца, так как его наличие в воздухе в количестве 0,3 мг/м и выше может вызвать тяжелые заболевания нервной системы.

Наиболее вредной является ручная дуговая сварка покрытыми электродами, При автоматических способах сварки количество выделений значительно меньше. Под воздействием ультрафиолетового излучения дуги в зоне ее горения образуется озон, а при попадании в зону сварки воздуха – оксиды азота. Сварка под флюсом, плавиковый шпат, сопровождается выделением фтористых соединений. Все эти продукты являются весьма вредными для дыхательных путей человека. Подаваемый в зону сварки углекислый газ не ядовит, но под действием высокой температуры дуги он разлагается на кислород и оксид углерода, которые, выходя из области высоких температур, вновь окисляется кислородом воздуха, снова превращаясь в углекислый газ.

Из зоны сварки выделяется также и пыль- мелкие (до 1 мкм) частицы паров. Состав пыли и ее количество зависят от состава защитного газа, свариваемого металла применяемой электродной проволоки и режима сварки, Для удаления вредных газов и пыли из зоны сварки необходимо устройство внешней вентиляции, вытяжной и общеобменной приточно – вытяжной, цеховой. При отравлении пострадавшего необходимо вывести на свежий воздух, освободить от стесняющий одежды и предоставить ему покой до прибытия врача, а при необходимости следует сделать искусственное дыхание.

Защита от ушибов и порезов.

Ушибы и порезы чаще всего случаются при выполнении сборочно-свариваемых работ и являются результатом неправильной организации рабочего места и нарушения правил ручного подъема и переноса тяжестей. В процессе сборки тяжелых и громоздких изделий необходимо применять кантователи, подъемники и другие механизированные подъемно-транспортные устройства. При этом нужно соблюдать все правила безопасности труда, предусмотренные для такелажных работ. Чтобы избежать порезов, уколов, и других ранений, детали, имеющие острые кромки, следует собирать только в рукавицах.

Противопожарная безопасность.

Не допускается выполнять сварку и резку свежевыкрашенных, масляными красками конструкций до полного их высыхания.

Не допускаются вблизи от места сварки огнеопасные и легко воспламеняемые материалы.

Запрещается пользоваться одеждой и рукавицами со следами масла, жира, бензина, керосина и других горючих жидкостей.

Запрещается выполнять сварку аппаратом, находящимся под электрическим напряжением и сосудов, находящихся под давлением

Список литературы

1. Чернышев Е.Г. Сварочное дело, сварка и резка металла: «Академия». 2008. 240 стр.

2. Справочник начинающего сварщика. А.И. Герасименко “Феникс”2013. 399 стр.

3. Электрическая дуговая сварка. В.С. Виноградов “Академия”2013г. 322 стр.

Размещено на Allbest.ru