на мраморных карьерах

Известно, что резанием камня с помощью гибкого инструмента и песка занимались еще в древнем Египте и Греции, при этом в качестве режущего органа тогда применяли джутовый канат с присыпкой кварцевого песка. В 1854 г. французский инженер Дювалье предложил в качестве гибкого режущего инструмента использовать одну или несколько свитых в простейшую прядь проволок. Очевидно, что эту дату можно считать как зарождение метода промышленной распиловки проволочным канатом со свободной подачей абразива. С тех пор в карьерах и на стройках для резки природных камней и строительных материалов все чаще стали применять установки с гибким рабочим органом. За прошедший период канатные пилы многократно подвергались изменению и совершенствовались, благодаря чему этот эффективный способ распиловки нашел большое распространение в Италии, Франции, Бельгии и других странах при добыче блоков облицовочного камня из пород средней прочности (типа мрамора и мраморизованных известняков).

К достоинствам данного камнерезного оборудования следует отнести простоту конструкции, незначительную энерго- и металлоемкость, невысокие потери сырья на пропил, возможность выполнения пропилов значительной длины, технологическую гибкость, позволяющую выпиливать монолиты из массива, максимально учитывая горно-геологические особенности месторождения. Основным недостатком установок с гибким режущим инструментом является сложность их эксплуатации при отрицательных температурах. Поэтому канатные пилы применяются преимущественно в условиях мягкого климат (Италия, Франция, Португалия, Испания, США, Алжир, Болгария и ряд других стран).

Наибольшее развитие канатное пиление получило за рубежом в период с 30-х по 70-е годы. Так в 70-е годы в Италии ежегодно канатно-абразивными пилами добывалось 800-900 тыс. кубометров блоков мрамора и травертина. Добыча блоков в основном велась открытым способом на карьерах нагорного типа. В условиях карьеров Каррары производительность канатно-абразивных пил составляет 1,2-1,5 м2/час, а высота добычных уступов доходит до 20-50 м. Несмотря на признание и широкое применение технологии добычи канатными пилами, глубоких и детальных исследований в этом направлении в зарубежной научно-технической литературе не приводится. В проспектах фирм, выпускающих камнерезное оборудование, имеются некоторые рекомендации по эксплуатации канатно-абразивных пил, но цельной научно обоснованной информации они не содержат. Опыт работы канатных пил за рубежом отечественными авторами освещен по результатам командировочных поездок специалистов, а также на основе рекламной информации, и, как правило, имеет описательный характер.

Первая попытка применения канатно-пильных установок в СССР была осуществлена в 1930 г. при добыче артикского туфа пилами бельгийского производства. Однако вскоре они были сняты с эксплуатации как неоправдавшие себя при добыче абразивных разновидностей туфов. Опытно-промышленная эксплуатация канатно-абразивных пил в стране началась с 1968 г. на карьерах Армении, Грузии, Украины, где были опробованы и периодически использовались закупленные в Италии пилы фирмы «Пеллегрини». При технической помощи НИИКСа (г. Ереван) они были внедрены на Садахлинском и Хорвирапском карьерах. Позднее данные установки стали применяться на Газганском, Рускеальском карьерах и на карьере Хустнерудпрома. На большинстве указанных карьеров работало по 1-3 установки [9, 52, 54]. Широкое же промышленное применение канатная технология добычи блоков мрамора получила начиная с 1975 г. на Кибик-Кордонском месторождении.

В СНГ наибольший опыт применения канатных пил накопило ПО «Саянмрамор» при разработке Кибик-Кордонского мраморного месторождения, где они использовались круглогодично. Этот опыт эксплуатации канатных пил в условиях сурового климата является уникальным в мировой практике.

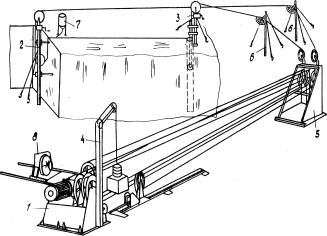

Конструкция канатных пил зависит как от назначения, так и от вида используемого инструмента. Первые установки - канатно-абразивные пилы, в зависимости от раскладки и ориентации рабочего контура можно разделить на два конструктивных варианта, различающихся компоновочной и кинематической схемами: установки с рассредоточенным контуром и установки с компактным контуром. В первом варианте гибкий контур для обеспечения навески необходимой длины проходит практически по всему пространству карьерного поля; во втором варианте большая часть длины каната размещается на сравнительно ограниченной площади в зоне приводной станции между системой шкивов полиспастного накопителя (рис.1.1). канатно-абразивная пила конструкции «Телекомп» (фирма «Пелегрини») состоит из приводной 1 и накопительной станции 5, натяжной станции с контргрузом 4, промежуточных направляющих стоек 6, рабочей стойки открытого типа 2, которая помещается со стороны фланговой поверхности обнажения добычного уступа, наружной рабочей стойки 3, для которой в массиве пород с кровли добычного уступа бурится специальная скважина, питателя абразивной пульпы 7, перемоточной станции для навески или замены пильного каната 8.

Рис. 1.1. Общий вид канатно-абразивной пилы конструкции

«Телекомп» (фирма «Пеллегрини»):

1, 5 – соответственно приводная и накопительная станции;

2 - рабочая стойка открытого типа; 3 - наружная рабочая стойка;

4 - натяжная станция с контргрузом; 6 - промежуточные направляющие

стойки; 7 - питатель абразивной пульпы; 8 - перемоточная станция

для навески или замены пильного каната

Первый вариант относится к так называемому традиционному виду канатно-абразивных пил, а второй является модификацией первого и представлен моделями типа: «Телекомп-Стандарт»; «Телекомп-Телематик»; «Телекомп-Супер» (фирма «Пеллегрини», Италия), а также «Комбинат 094» (фирма «Бенетти» Италия), техническая характеристика которых приведена в табл. 1.1.

Применение 2-х или 3-х проволочных спиральных канатов для абразивной распиловки природного камня при его добыче и разделке в мировой практике, как отмечено выше, имеет многолетнюю историю.

Резка камня на канатных пилах производится, движущимся по замкнутому кольцу, канатом за счет прижима к породе и протаскивания канатом вдоль пропила абразива, подаваемого вместе с водой в зону резания. В результате на канат со стороны породы действует осевая распределенная нагрузка – сила распиловки. Канат, обладая, как многопроволочная витая система, двумя степенями свободы, под воздействием силы распиловки, помимо продольной деформации растяжения, получает в зоне резания вращение. Это вращение в свою очередь вызывает появление распределенной нагрузки, действующей вдоль линии резания в плоскости перпендикулярной плоскости пропила, что в итоге приводит к боковому уводу плоскости пропила от вертикального направления.

Таблица 1.1

Техническая характеристика канатно-абразивных установок

| Показатели | КР-528 Куйбышевский завод | «Пеллегрини» (Италия) | «Телекомп» фирма «Пеллегрини» (Италия) | «Кобинат 094» фирма «Бенетти» (Италия) |

| Длина рабочего контура, м | 800-1000 | |||

| Скорость движения каната, м/с | 4;6;8;10 | 6,5;8 | 6,5;8;12;14 | 7,3;15,2 |

| Диаметр приводного шкива, мм | 700; 800 | |||

| Число шкивов полиспастного накопителя | - | - | ||

| Сила натяжения каната, кН | 2-2,5 | 2,5 | 2,5-3 | 1,5-2 |

| Установленная мощность, кВт | 20,3 | |||

| Масса, т | 0,7 | 0,6 | 1,8 | 1,6 |

| Эксплуатационная производительность на мраморе (абразив-кварцевый песок), м2/ч | 0,7-0,9 | 0,8-1,0 | 0,8-1,2 | 0,8-1,2 |

Поэтому применение для распиловки камня и других подобных материалов спиральных канатов, изготовленных с односторонней свивкой (правой либо левой), всегда сопровождается уводом каната от прямолинейной плоскости реза. Особенно это заметно при резании крупногабаритных по объему каменных монолитов. Например, при добыче мрамора, когда длина пропила достигает 15-20 м, боковой увод от вертикальной плоскости может составлять 0,3-0,6 м.

Очевидно, что направление увода плоскости реза связано с направлением свивки каната таким образом, что канату левой свивки, если смотреть по ходу его перемещения, соответствует боковой увод плоскости резания в правую сторону и наоборот, канат правой свивки имеет увод от вертикальной плоскости в левую сторону.

Неплоскостность поверхности реза увеличивает затраты на дальнейшую обработку каменных блоков, снижает выход готовой продукции и производительность распиловки из-за увеличения площади пропила.

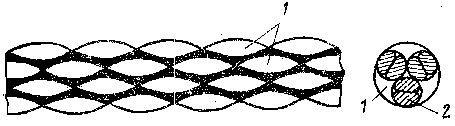

Поиски в решении этой проблемы приводят к созданию и применению для распиловки камня каната с чередующимся по длине направлением свивки, который по своему свойству некрутимости под действием сил растяжения, приближается к сплошному стержню. В то же время он сохраняет все преимущества каната, как гибкого инструмента для резки, а именно: возможность счаливания концов каната для получения кольцевого контура, малая жесткость на изгиб, возможность протаскивания абразивной пульпы пазухами каната (рис.1.2).

Рис. 1.2. Канат попеременной свивки

При абразивной распиловке камня канатом с чередующимся направлением свивки (обычно изменение направления свивки на канате осуществляют через 30-50 м) боковой увод плоскости резания, также чередуется то вправо, то влево относительно вертикальной плоскости, чем обеспечивается суммарная прямолинейность пропила.

При указанных преимуществах канаты с чередующимся (попеременным) направлением свивки имеют и присущий им недостаток. Так, растяжение каната определенной по величине осевой силой вызывает спрямление проволок в местах смены направления свивки с последующим их остаточным раскручиванием относительно оси каната. Исчерпание работоспособности каната наступает с изменением его структурной целостности, т.е. с появлением необратимых структурных изменений геометрии каната за счет раскручивания проволок в местах смены направления свивки. Усилие, вызывающее спрямление и раскручивание проволок и характеризующее несущую способность каната при растяжении, находится в пределах 0,5-0,7 от разрывной нагрузки каната.

Эксплуатационные усилия такого порядка могут возникать при кратковременных перегрузках каната в моменты пуска камнерезной установки и в других случаях. Тогда возможна потеря несущей способности каната и его досрочное снятие с эксплуатации. При этом возможно также аварийное заклинивание в пропиле участков каната, на которых произошло раскручивание проволок.

Рассмотренные недостатки каната попеременной свивки не дают возможности наиболее полно использовать несущую способность каната в процессе его эксплуатации и тем самым существенно снижают его удельную работоспособность.

Новые возможности в получении прямолинейных пропилов создает разработанный ВНИИметизом (г. Магнитогорск) пильный канат прядепроволочной конструкции. Предложенная конструкция каната имеет три пряди, свитые из двух или трех проволок, при этом направление свивки проволок в прядь противоположно направлению свивки прядей в канат, а параметры свивки (угол или шаг свивки) подобраны так, что обеспечивают некрутимость каната в пропиле под действием растяжения от сил распиловки. Таким образом, путем специального конструктивного исполнения каната устраняется явление бокового увода каната в процессе пиления и обеспечивается высокий уровень его несущей способности при растяжении (рис.1.3). Экспериментальная проверка в лабораторных условиях, а также в условиях Кибик-Кордонского мраморного карьера показала и увеличение режущей способности разработанной конструкции в 1,5–2 раза.

Рис. 1.3. Канат прядепроволочной конструкции с пластически

обжатыми прядями: 1 – канат; 2 – прядь

Проблеме повышения производительности и эффективности канатно-абразивных пил всегда уделялось большое внимание. Многолетний опыт эксплуатации показывал на существенное снижение производительности с повышением прочности разрабатываемых пород. Поэтому одним из очевидных решений было применение искусственного абразивного порошка, обладающего повышенными режущими свойствами. Применение абразивной пульпы с добавками искусственного абразива в кварцевый песок несколько улучшает технико-экономические показатели за счет повышения производительности резания, но не решает главного вопроса, связанного с эффективной работой во всем спектре прочностных свойств облицовочного камня средней прочности [24].

Детальное исследование кинематики, статики и динамики процесса канатно-абразивной распиловки позволило сформулировать основные проблемы и наметить пути совершенствования данного способа резания природного камня. В середине 80-х годов были разработаны и внедрены на Кибик-Кордонском мраморном карьере рациональные технологические параметры ведения процесса резания, повышающие его производительность и снижающие энергоемкость и удельный расход инструмента [1-3, 45].

В целом эти и ряд других мероприятий существенно подняли эффективность процесса канатно-абразивного резания горных пород, но конкурировать с уже набирающим силы способом канатно-алмазного пиления в виду его очевидных преимуществ было просто невозможно. Но тотальному наступлению и полной замене канатно-абразивных пил на канатно-алмазные предшествовал переходный период, когда рациональным образом совмещалась работа данных канатных пил. Вершиной отечественного промышленного опыта применения канатных пил является период 1985–1990 г., когда на Кибик-Кордонском мраморном карьере находились в эксплуатации 25 канатно-абразивных пил итальянского производства фирмы «Пеллегрини» и 12 пил отечественного производства, а также 25 итальянских канатно-алмазных пил типа «Теледиам–55» (фирма «Пеллегрини») и «Альфа 840» (фирмы «Беннети»).

Применение в мировой практике добычи и разделки природного камня алмазного гибкого режущего инструмента расценивается в настоящее время как одно из самых перспективных направлений, дающее возможность существенно повысить эффективность добычи по сравнению с существующими способами. Однако канатно-алмазный инструмент для обработки природного камня не является технической новинкой. Первые патенты и авторские свидетельства, касающиеся конструктивного исполнения канатно-алмазного инструмента, относятся к началу пятидесятых годов. В шестидесятые годы уже проводятся исследовательские работы, направленные на совершенствование конструкции канатно-алмазного инструмента и изучение режимов распиловки.

В свое время, в этой области не было достигнуто желаемых результатов из-за конструктивных несовершенств гибкого режущего инструмента. Поэтому для разделки блоков камня предпочтение отдавалось алмазным дисковым пилам. Основные ограничения широкого применения алмазных канатных пил для добычи связывались с проблемами низкого срока службы каната в связи с усталостным разрушением и абразивным износом составляющих проволок. Применение в камнерезных установках направляющих (опорных) роликов небольшого диаметра создавало высокий уровень знакопеременных изгибных напряжений в канате, вследствие чего происходило усталостное разрушение проволок намного раньше, чем изнашивались алмазорежущие втулки.

Естественно, что надежды исследователей и практиков поднять технический уровень добычных работ на породах средней прочности были связаны с использованием эффективного алмазного инструмента. Высокие эксплуатационные качества и способность разрушать породы практически любой крепости позволяют применять алмазный инструмент не только для обработки камня, но и для оснащения рабочих органов добычных машин.

Использование алмазного инструмента для нарезания вертикальных и горизонтальных щелей с целью отделения от массива единичных блоков впервые было осуществлено на дисковых пилах. Созданная для работы в условиях карьера дисковая пила («Акула», «Дельфин», разработчик - бельгийские фирмы «Диамант Борт» и «Валлем»), представляет собой подвижную вдоль направляющих станины мобильную установку с диском диаметром 2,5, 2,7, 3 м, что позволяет осуществлять пропил шириной 13-15 мм на глубину 1,00-1,25 м со скоростью подачи от 5 до 8 м/ч в зависимости от диаметра применяемого диска.

Применение при добыче облицовочного природного камня баровых машин с цепным приводом и резцами, армированными алмазами, имело целью увеличить глубину пропила в массиве породы с тем, чтобы повысить габариты добываемых товарных блоков и тем самым снизить влияние трещиноватости массива на их выход.

По сравнению с алмазно-дисковыми пилами баровые камнерезные машины позволяют увеличить глубину пропила до 1,5–2,0 м. При этом соотношение высоты пропила к его ширине находится в диапазоне 66–82. Однако невысокая скорость резания, недостаточная жесткость бара и несущая способность цепи не дают возможности баровым машинам достигнуть производительности дисковых пил, поэтому стоимость распиловки у баровых машин существенно выше, чем у дисковых пил.

Суммируя вышеизложенное, можно сказать, что основные недостатки, по которым алмазно-дисковые и алмазно-баровые камнерезные машины не нашли достаточно широкого применения на карьерах, при добыче природного камня средней прочности, следующие:

- сложное, громоздкое оборудование (вес 2,5-3 т);

- высокая стоимость оборудования;

- ограничение по высоте пропила и высокие потери сырья;

- низкая технологическая маневренность пo фронту работ;

- значительные удельные затраты на распиловку и добычу кубометра блока;

- высокий уровень шума, превышающий нормы техники безопасности.

Все перечисленные недостатки устраняет канатно-алмазная пила, в которой органично совмещаются высокая производительность и экономичность, простота и надежность работы оборудования, что открывает перспективу широкого промышленного использования данных установок для добычи и разделки природного декоративного камня во всем спектре его физико-механических свойств. Уникальность по возможностям выполнения глубоких и протяженных пропилов позволяет свести до минимума влияние геометрических параметров отделяемых монолитов и естественной трещиноватости массива на выход товарных блоков, что удовлетворяет также и широкому диапазону горно-геологических характеристик месторождения. В мировой практике канатно-алмазные пилы оценены по достоинству и применяются во всех странах, обладающих развитой минерально-сырьевой базой.

Впервые в практике канатно-алмазная пила была применена фирмой «Диамант Бор» в 1968 г. вместо канатно-абразивных пил для крупноблочной разделки и пассировки каменных блоков. Созданная канатная пила конструкции «Диамантфил-2000» имела приводной и направляющий шкивы диаметром 2000 мм, смонтированные на стационарную станину с межцентровым расстоянием 6 м (рис.1.4).

Таким образом, камнерезный станок давал возможность обрабатывать блоки длиной до 4 м и высотой до 2 м. Скорость подачи гидравлически регулировалась и имела диапазон 0-2 м/час. Максимальная линейная скорость резания составляла 30 м/сек., при этом производительность пиления по мрамору достигала 1-1,5 м2/час.

Качественно новые возможности в повышении производительности резания создает модифицированная схема пиления, при которой канат кольцевым контуром охватывает распиливаемый блок камня на 180° и проходит, таким образом, через один ведущий шкив, который одновременно осуществляет и подачу каната на забой и его линейное перемещение вдоль пропила. Основным преимуществом данной схемы распиловки является создание предельно возможного угла охвата распиливаемого объема камня гибким режущим инструментом при одновременном снижении числа рабочих шкивов (роликов), также до предельно возможного значения – одного.

| Рис.1.4. Канатная пила типа «Диамантфил-2500» |

Указанные преимущества настолько очевидны по сравнению с известными канатными пилами, что успех применения неметаллоемких, мобильных, удобных в обращении и недорогих канатно-алмазных пил модифицированного типа был предопределен (рис.1.5).

Рис.1.5. Схема алмазно-канатной установки

Впервые данную схему резания и соответствующую ей конструкцию новой канатной пилы применила фирма «Диамант Бор» в 1973 г. в шведском карьере на месторождении мрамора. В настоящее время в Италии 90% добычи природного камня средней прочности осуществляется канатно-алмазными пилами, что является примером широкого промышленного использования данных камнерезных установок.

Технология алмазно-канатного пиления получила также широкое развитие на месторождениях блочного камня во Франции, Германии, Бельгии и других странах.

Сравнительная характеристика добычных машин с алмазным инструментом приведена в табл.1.2 [19, 27].

Таблица 1.2

Техническая характеристика оборудования

с алмазным инструментом

| Показатели | Дисковая машина «Диамант бор» | Баровая машина «Диамант бор» | Алмазно-канатная машина |

| Глубина резания, м | 1,1 | 2,8 | до 15 |

| Скорость резания, м/с | До 75 | ||

| Ширина реза, мм | 15-25 | ||

| Производительность, м2/час | по породам при Gсж = 100 МПа 6-8 м2/час | по породам при Gсж = 60 МПа 5 м2/час | по породам при Gсж = 80 МПа 8-12 м2/час |

Об экономической целесообразности применения алмазно-канатных пил свидетельствует сравнение уровня затрат на производство обнажения 1 м2 массива породы различным технологическим оборудованием (табл.1.3).

Таблица 1.3

Затраты на производство обнажения 1 м2 массива породы

различным технологическим оборудованием (бельг. франков)

| Статьи затрат | Канатно-абразивная пила | Установка строчечного бурения | Бар с твердосплавными резцами | Бар с алмазными элементами | Алмазно-канатная пила |

| Зарплата | |||||

| Амортизация | |||||

| Электроэнергия | |||||

| Прочие затраты | |||||

| Итого: |

В СНГ на настоящий момент не только Кибик-Кордонский мраморный карьер ОАО «Саянмрамор» в промышленном масштабе освоил и применяет канатно-алмазные пилы итальянского производства (фирмы изготовители «Пеллегрини» и «Бенетти»). Большинство камнеобрабатывающих предприятий Урала приобрели канатные установки для распиловки мрамора либо итальянского производства, либо производства экспериментального завода г. Реж; ориентация карьеров на канатно-алмазные пилы не случайна, так как совмещение работы баровых и канатно-алмазных пил позволило им добиться крупных успехов в повышении производительности и эффективности добычи блоков мрамора (табл.1.4). Практический опыт эксплуатации канатно-алмазных пил в стране и за рубежом позволяет считать этот способ добычи блоков природного камня одним из наиболее перспективных в существующей технике камнедобычи. Эффективность применения канатно-алмазных пил во многом определяется работоспособностью и надежностью гибкого режущего инструмента. На практике зарекомендовали себя в основном две конструкции канатно-алмазного инструмента. Проанализируем их преимущества и недостатки. Общеизвестна конструкция гибкого режущего инструмента канатно-алмазной пилы, состоящая из каната, содержащего навитые на металлический проволочный сердечник пряди, насаженных на канат алмазорежущих втулок и расположенных между ними дистанционных элементов, выполненных в виде пружин, а также обжимных втулок, опрессованных на канате (рис.1.6, а). При этом обжимные втулки устанавливают через некоторое количество алмазорежущих втулок (например, 3-5) с таким расчетом, чтобы не происходило их смещение вдоль каната под действием сил распиловки. Дистанционные элементы (пружины) в данной конструкции гибкого режущего инструмента оказываются неравномерно нагруженными от погонной (распределенной) силы резания. Так последняя от обжимной втулки пружина по ходу перемещения каната в пропиле перегружена осевой силой во столько раз по сравнению с первой, сколько находится алмазорежущих втулок между двумя соседними обжимными втулками. Такая перегрузка пружин вызывает потерю их упругой устойчивости с выпучиванием отдельных витков. Изредка наблюдается и усталостное разрушение пружин. Усиление продольной жесткости пружин, за счет увеличения диаметра проволоки, увеличивает ее поперечные габариты и вес, что приводит к увеличению диаметра алмазорежущих втулок и металлоемкости конструкции в целом.

| а |

|

б

Рис.1.6. Конструкция алмазорежущего контура:

а - дистанционные элементы в виде пружин;

б - втулки соединены с канатом слоем

из термопластического материала

Таблица 1.4

Техническая характеристика канатно-алмазных установок

| Показатель | Италия | Бельгия | |||||

| Фирма «Пеллегрини» | Фирма «Бенетти» | Фирма «Буселли» | Фирма «Диамант Бор» | ||||

| ТДД-80 | ТДД-100 «Супер» | «Теледиам» ТД-55» | «Альфа-840» | «Катрок-860» | ЕМ-1000 | Д-1000 | |

| Привод | дизель | дизель | электрическая | электрическая | электрическая | электрическая | гидравлическая |

| Диаметр приводного шкива, мм | |||||||

| Длина рабочего контура, м | 20-80 | 20-80 | 20-80 | 20-80 | 20-70 | 20-60 | 20-60 |

| Скорость резания, м/сек | 0-45 | 0-45 | 0-43 | ||||

| Максимальный ход, мм | |||||||

| Установленная мощность, кВт | 55,5 | 37,5 | 30; 36 | 37,5 | 37; 44 | ||

| Сила натяжения каната, кН | 0-2,5 | 0-2,5 | 0-2,5 | 0-2,5 | 0-2,5 | 0-1,5 | 0-2,5 |

| Масса, т | 2,0 | 2,0 | 2,0 | 1,6 | 1,4 | 1,9 | 1,5 |

| Производительность на белом мраморе, м2/ч | 8-10 | 8-12 | 8-10 | 8-12 | 8-12 | 6-10 | 8-12 |

Кроме того, в данной конструкций гибкого режущего инструмента наблюдаются большие продольные смещения алмазорежущих втулок, находящихся непосредственно за обжимной втулкой (по ходу движения инструмента), т.к. эти смещения представляют собой сумму упругого сжатия всех пружин, расположенных между двумя соседними обжимными втулками. Эти смещения вызывают дополнительную динамическую нагрузку на алмазорежущие втулки в моменты их входа и выхода из пропила, что приводит к хрупкому разрушению алмазорежущего слоя на втулке. Продольные смещения режущих втулок вызывают интенсивный износ наружных проволок каната, тем самым способствуя его преждевременному усталостному разрушению. Установка обжимных втулок после каждой алмазорежущей втулки также неэффективна из-за повышения металлоемкости конструкции.

Известна и также широко применяется конструкция гибкого режущего инструмента, предназначенная для распиловки мрамора, гранита, состоящая из каната, на котором на одинаковом расстоянии друг от друга расположены втулки с алмазоносным слоем. Втулки соединены с канатом кольцевым слоем из термопластичного материала (предпочтительно полиуретаном). Соединяющий слой между втулками и канатом образуется методом формирования или прессования (см. рис.1.6, б). Однако технология изготовления таких канатно-алмазных режущих инструментов трудоемка и сложна. Кроме того, в процессе работы гибкого контура в результате больших осевых нагрузок и старения материала покрытия происходит его упруго-пластическое деформирование, в результате чего алмазорежущие втулки получают осевой люфт на канате, что приводит к нежелательным дополнительным динамическим нагрузкам, которые интенсивно разрушают алмазорежущий слой на втулках. К преимуществам рассматриваемой конструкции гибкого режущего инструмента относится больший срок безаварийной работы несущего каната по сравнению с инструментом содержащим обжимные втулки и пружинные дистанционные элементы.

Проведенный анализ показывает, что в области конструирования гибкого режущего инструмента для канатных пил проделана большая работа и вместе с тем вопрос создания и широкого промышленного применения рациональных конструкций остается актуальным.

1.2. Эволюция внедрения камнерезного оборудования

в России на примере Коелгинского карьера

Развитие оборудования для добычи облицовочного камня средней прочности можно представить по отработке самого крупного (40 тыс. м3/год) мраморного карьера в России – Коелгинского месторождения.

В 1952 г. начались первые производственные испытания камнерезных машин с кольцевым баром, с внедрением которых производство блоков удвоилось в течение трёх лет. Основным недостатком дисковых камнерезных машин является небольшая высота уступа h = 1 м. Так при сильно развитой крутопадающей трещиноватости под углом 60-800 отделенный от массива монолит сечением 1´1 м представлен в основном пластинами неправильной геометрической формы, использовать которые в процессе переработки на облицовочные изделия оказывается крайне затруднительно или вообще невозможно.

Для повышения коэффициента выхода блоков за счет увеличения высоты уступа до h = 2 м с 1978 г. на Коелгинском карьере начали применяться камнерезные машины с цепным баром: ST-30VH фирмы Korfman (Германия) и КМХ-2 (Болгария), техническая характеристика которых представлена в табл.1.5 [19].

Это позволило увеличить объем блоков в 3 раза, появились блоки 1 группы, сократилась до минимума нестандартная группа неправильной формы. Средний выход блоков составил 33,6%. Это в 1,8-2 раза ниже, чем на аналогичных карьерах Италии, на которых используется высокоуступная технология на базе канатных пил, что указывает на возможность увеличения коэффициента выхода блоков.

В 1996-1997 гг. была разработана программа проведения на Коелгинском карьере опытно-промышленных испытаний технологических комплексов на базе алмазно-канатных пил итальянских фирм «Тechnogranite» и «Pellegrini» и баровых камнерезных машин отечественного производства.

Проведенные в 1997 г. промышленные испытания дали положительные результаты: более чем вдвое увеличился выход кондиционных блоков на участке, который при баровой технологии считался бесперспективным. В настоящее время работа на карьере ведется пятью технологическими звеньями. В комплектацию каждого звена входит следующее технологическое оборудование: канатно-алмазная пила, две баровые камнерезные машины, грузоподъемный кран. Вспомогательное звено, оснащенное буровым станком для проходки вертикальных скважин, комплектом оборудования для опрокидывания монолита, погрузчиком и бульдозером, обслуживает все пять добычных участков карьера.

Таблица 1.5

Техническая характеристика камнерезных машин

для добычи блоков облицовочного камня с цепным баром

| Показатели | «Виктория», СНГ | СМР-076 Ленинаканский з-д «Стройма-шина» | КМХ-2 «Минералмаш», Болгария | ST-30 VH «Корфман», ФРГ | HR-70 VR «Ф. Перье», Франция | 50.81 «Фантини», Италия | SEFAMA, «Вамо», Франция | 70RA «Фантини», Италия |

| Максимальная глубина реза, мм | ||||||||

| Ширина (толщина) реза, мм | ||||||||

| Скорость резания, м/с | 0,6 | 0,33-1,33 | 0,6-1,25 | 0,3-1,4 | 0,1-2,0 | 0-0,7 | 1,0-3,0 | 0-0,7 |

| Скорость резания, м/мин | до 12 | 0,02-0,25 | 0,006-0,25 | 0,02-0,15 | 0,01-0,16 | 0-0,67 | 0,01-0,4 | 0,013 |

| Размеры, мм | ||||||||

| Длина (без направляющих) | ||||||||

| Ширина | ||||||||

| Высота | ||||||||

| Масса машины (без направляющих крана), т | 5,6 | 3,5 | 4,9 | 2,6 | 4,95 | 5,0 | 0,75 | 6,0 |

| Эксплуатационная производительность на мраморе, м2/ч | - | 4-5 | 4-5 | 5-5,5 | 5-6 | 2,5-3,5 |

Средний объем Vср=168 м3 отделяемого монолита соответствует следующим его проектным размерам H*B*L=8*1,75*12 м. Результатом повышения высоты отрабатываемого уступа и применения двухстадийной схемы явилось увеличение блоков первой и второй группы стандарта (ГОСТ 9479-98), при этом объем средневзвешенного блока составил 5,25 м3. Сравнение с баровой технологией показывает на существенное повышение (на 75%) товарной блочности отгружаемой с карьера продукции.

Самым значимым результатом внедрения комбинированной технологии с использованием канатных пил явилось повышение коэффициента выхода товарных блоков до величины 55%. Рост выхода товарных блоков на 65% был получен при снижении технологических потерь на 30%, что связано с выполнением системы пропилов при отделении объемов камня от массива меньшей ширины. Технологические показатели камнерезного оборудования (применяемого на Коелгинском месторождении) представлены в табл.1.6 [19].

Таблица 1.6

Технологические показатели оборудования для добычи

природного камня (на примере Коелгинского карьера)

| Применяемые камнерезные машины | Технологические показатели | |||

| производительность, м2/час | ширина реза, мм | удельная площадь обнажения Sm, м-1 | максимальная высота уступа h, м | |

| Дисковые | 2-4 | 3,4 | ||

| Баровые | 2-4 | 1,5 | ||

| Алмазно-канатные | 6-12 | 0,8 | до 14 |

Однако для успешного внедрения технологии отделения монолитов от массива с использованием технических средств на основе гибкого режущего инструмента, а также комбинированной технологии, сочетающей алмазно-канатный инструмент с другими средствами (баровыми и дисковыми машинами, установками строчечного бурения, канатно-алмазными барами), необходимо развивать и совершенствовать расчетный аппарат проектирования и организации горных работ, оптимизации технологических параметров добычи блоков, рационального конструирования технических средств и режущего инструмента.

На сегодня нет достаточной научной основы для решения вопросов рационального применения алмазно-канатных пил, а также их сочетания с другими видами добычного оборудования. Решение этих и других технологических задач назрело и требует концентрации усилий исследователей в данном направлении. Только на основе целенаправленных исследований могут быть осуществлены мероприятия по техническому перевооружению и рекон