РАСЧЕТ ЗУБЧАТЫХ КОЛЕС РЕДУКТОРА

Расчёт цилиндрической передачи

Расчёты на прочность металлических цилиндрических эвольвентных зубчатых передач внешнего зацепления с модулем от 1 мм и выше регламентированы ГОСТ 21354 - 87.

Из двух зубчатых колёс находящихся в зацеплении, меньшее называется шестерней (ведущее звено, индекс «1»), большее - колесом (ведомое звено, индекс «2»).

Выбор материала, термической обработки и расчёт допускаемых напряжений

Материалы для изготовления зубчатых колёс подбирают по табл. 2.1.

Передачи со стальными зубчатыми колёсами имеют минимальную массу и габариты, тем меньше, чем выше твёрдость рабочих поверхностей зубьев, которая, в свою очередь, зависит от марки стали и от варианта термической обработки (ТО). Чем выше твёрдость рабочей поверхности зубьев, тем выше допускаемые напряжения и тем меньше размеры передачи.

Твёрдость - сопротивление материала местной пластической деформации, возникающей при внедрении в него более твёрдого тела - наконечника (индентора).

В большинстве случаев твёрдость определяется по размерам оставшегося на поверхности отпечатка стального шарика (твердость по Бринеллю, условное обозначение НВ, например: 300 НВ - т.е. твёрдость по Бринеллю 300 единиц), либо алмазного конуса (твердость по Роквеллу, условное обозначение HRC, например: 50 HRC - т.е. твёрдость по Роквеллу 50 единиц).

Для равномерного изнашивания зубьев колёс и лучшей их прирабатываемости друг к другу, твёрдость шестерни HB1 назначают больше твёрдости колеса НВ2 на 20...50 единиц.

Из табл. 2.1 и для шестерни и для колеса выбираем сталь 40Х, термообработку - улучшение и закалка ТВЧ. Соотношение единиц твердости по Роквеллу (HRC) и единиц твёрдости по Бринеллю (НВ) принимаем по табл. 2.2. Твердость шестерни HRC153 (HB1 522), твердость колеса HRC2 248 (НВ2460).

Средняя твердость рабочих поверхностей зубьев:

| (2.1) |

| (2.2) |

Базовые числа циклов нагружений:

- при расчете на контактную прочность

| (2,3) |

при расчете на изгиб:

| (2.4) |

Время работы передачи в часах  ; при числе лет

; при числе лет  коэффициенте годового использования

коэффициенте годового использования  и коэффициенте суточного использования

и коэффициенте суточного использования

| (2.5) |

Таблица 2.1

Механические характеристики сталей, используемых для изготовления зубчатых колёс

| Марка стали | Термообработка | Твердость зубьев |

| |

| В сердцевине | На поверхности | |||

| Улучшение Улучшение | 235…262 HB 269…302 HB | 235…262 HB 269…302 HB | ||

| 40Х | Улучшение Улучшение и закалка ТВЧ | 235…262 HB 269…302 HB | 235…262 HB 48…53 HRC | |

| 40ХН, 35ХМ | Улучшение Улучшение и закалка ТВЧ | 235…262 HB 269…302 HB | 235…262 HB 48…53 HRC | |

| 20Х 20ХНМ 18ХГТ, 12ХНА 25ХГМ | Улучшение цементация и закалка | 300…400 HB | 56…63 HRC |

Таблица 2.2

Соотношение единиц твердости по Роквеллу

и единиц твердости по Бринеллю

| HRC | ||||||||

| HB |

Действительные числа циклов перемены напряжений:

- для шестерни

| |

| - для колеса (2.6) | |

|

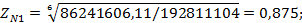

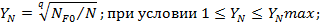

Коэффициент долговечности при расчете по контактным напряжениям:

для материалов с однородной структурой; для материалов с однородной структурой;

для материалов поверхностно упрочнённых; для материалов поверхностно упрочнённых;

таким образом, принимаем

таким образом, принимаем

|

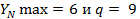

Коэффициент долговечности при расчете на изгиб:

для улучшенных зубьев колёс; для улучшенных зубьев колёс;

для закалённых и поверхностно упрочнённых зубьев для закалённых и поверхностно упрочнённых зубьев

таким образом, принимаем, т.к.

таким образом, принимаем, т.к.

|

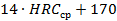

По таблице 2.3 рассчитываем:

-предел контактной выносливости зубьев при базовом числе циклов:

(2.7) (2.7)

| ||

| -предел выносливости зубьев при изгибе при базовом числе циклов: | ||

|

Таблица 2.3

Пределы контактной выносливости  и выносливости при изгибе

и выносливости при изгибе

| Способ термической или химикотермической обработки | Марка стали |

|

|

| Улучшение | 45, 40Х, 40ХН, 35ХМ |

|

|

| Поверхностная закалка | 40Х, 40ХН, 35ХМ |

| |

| Цементация и закалка | 20Х, 20ХНМ, 18ХГТ, 12ХНА, 25ХГМ |

|

Определяем допускаемые контактные напряжения для шестерни и колеса:

| |

(2.8) (2.8)

|

Определяем допускаемые напряжения изгиба для шестерни и колеса:

| (2.9) |

|

Допускаемое рабочее контактное напряжение для косозубых колес:

| (2.10) |