Практическое занятие №5

Тема: Выбор типа, марки электрода для осуществления вида сварного соединения электродуговой сваркой

Цель: ознакомление с основами электросварки, основными положениями технологии ручной электродуговой сварки, приобретение практических навыков в расчете режимов ручной электродуговой сварки и выбора типа, марки электродов.

Выполнить индивидуальное задание по варианту из таблицы 7.

Вариант взять по списку

Зарисовать вид сварного соединения и указать

тип соединения, толщину свариваемых заготовок и их материал.

2. Рассчитать режим сварки, используя пункт 3.

3. Выбрать тип и марку электрода, используя пункт 4.

Описать технологию ручной электродуговой сварки

5. Вывод:

Правила техники безопасности

| Адодин Андрей Дмитриевич | |

| Баумштарк Артём Сергеевич | |

| Бережной Дмитрий Георгиевич | |

| Вармут Дмитрий Николаевич | |

| Гончаров Дмитрий Васильевич | |

| Дмитриев Кирилл Сергеевич | |

| Желтухин Дмитрий Александрович | |

| Журавлёв Даниил Викторович | |

| Землянухин Вадим Алексеевич | |

| Иванов Александр Сергеевич | |

| Кирьянов Артем Геннадьевич | |

| Коренюгин Никита Михайлович | |

| Кременсков Даниил Алексеевич | |

| Кыров Даниил Викторович | |

| Мамедов ЭльшанАлваноглы | |

| Мягков Максим Алексеевич | |

| Новоточинов Николай Григорьевич | |

| Панов Владимир Алексеевич | |

| Попова Анастасия Дмитриевна | |

| Рамазанов Вадим Эседуллаевич | |

| Секачёв Арсений Александрович | |

| Хаджиков Иван Николаевич | |

| Черников Андрей Михайлович | |

| Шестаков Данил Евгеньевич | |

| Щербинин Сергей Сергеевич |

1.1. К сварочным работам допускаются лица, изучившие инструкцию по технике безопасности.

1.2. Категорически запрещается включать какие-либо установки без разрешения преподавателя.

1.3. В процессе работы студент должен находиться на своем рабочем месте и не отвлекать от работы других.

1.4. Категорически запрещается работать без защитного сварочного костюма, рукавиц и сварочного щитка.

1.5. После окончания работы студент обязан выключить установку и убрать свое рабочее место.

1.6. Сварочная дуга является источником опасных излучений, которые вредны для глаз и открытых участков тела. Поэтому категорически запрещается смотреть на сварочную дугу без защитного щитка. При проведении сварочных работ необходимо следить за тем, чтобы защитный щиток полностью закрывал лицо работающего студента. Свет сварочной дуги, даже отраженный от стенок кабины, не должен попадать на глаза других людей. Студенты без щитка должны отвернуться от света дуги или его отражения. Одноразовое краткое облучение (в течение 2-3 с) светом сварочной дуги не приводит к н е приятным последствиям и проходит безболезненно. При многоразовом частом облучении глаз возможны болевые ощущения (слезоточивость, ощущение, что в глаза попал песок), которые проходят через некоторое время, не влияя на остроту зрения.

1.7. Сварочный щиток должен быть исправным: не иметь никаких отверстий, разбитых стекол (цветного и предохранительного).

1.8. В процессе сварки образуется большое количество искр, разлетающихся в разные стороны. Искры – капли расплавленного металла с температурой более 1500°С, попадая на незащищенные участки тела (руки, ноги), на одежду, могут привести к ожогам или прожечь одежду. Для защиты от ожогов и прожога одежды студент должен надеть специальный защитный костюм – куртку, брюки, рукавицы.

1.9. В процессе сварки свариваемые пластины нагреваются до высоких температур (1200°С). Горячую пластину следует взять специальными клещами, которые имеются в каждой кабине. Помните, что горячую пластину ни в коем случае нельзя подносить к лицу, так как от нее отскакивает шлак, что может привести к весьма сильному травматизму.

1.10. Нельзя бросать огарки электродов на пол, так как, наступив на огарок, можно поскользнуться и упасть.

2. Основные положения теории и технологии ручной электродуговой сварки

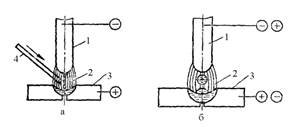

Сваркой называется технологический процесс получения неразъемного соединения. Для получения сварного соединения соединяемые поверхности сближают на расстояния, в пределах которых действуют силы межатомного сцепления. По методу объединения заготовок различают сварку плавлением и сварку давлением. Расплавленный металл получают путем плавления кромок заготовок и электродного (или присадочного) металла электрической дугой (рисунок 1). После заполнения зазора между заготовками металл затвердевает, образуя прочный сварочный шов.

Рисунок 1 – Схемы сварки неплавящимся (а) и плавящимся (б) электродами

1 – электрод; 2 – дуга, 3 – свариваемое изделие; 4 – присадочный металл

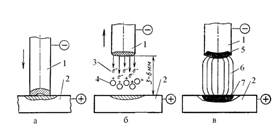

Ручную электродуговую сварку применяют для соединения металлов толщиной от 1 до 60 мм при выполнении коротких швов в различных пространственных положениях (рисунок 2) и в труднодоступных местах.

Рисунок 2 – Возможные пространственные положения шва при ручной электродуговой сварке: а – нижнее; б – вертикальное; в – горизонтальное; г – потолочное

Сварочная дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги включает три этапа: короткое замыкание электрода на заготовку, отвод на расстояние 3 – 6 мм и возникновение устойчивого дугового разряда. Короткое замыкание (рисунок 3а) выполняется для разогрева торца электрода 1 и заготовки 2 в зоне контакта с электродом. После отвода электрода (рисунок 3б) с его разогретого торца (катода) под действием электрического поля начинается эмиссия электронов 3. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда (рисунок 3в).

Рисунок 3 – Схема процесса зажигания дуги

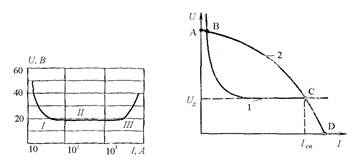

Электрические свойства дуги выражаются статической вольтамперной характеристикой, которая представляет собой зависимость между напряжением на дуге и током дуги (рисунок 4а). Характеристика состоит из трех участков: I, II, Ш, каждому из которых присущи свои особенности. Объяснение им можно дать, если рассматривать дуговой промежуток как цилиндрический газовый проводник, проводимость которого зависит от количества находящихся в нем ионов и электронов. Так при увеличении тока до 100 А (участок I) соответственно возрастает количество ионов и электронов в дуговом промежутке, при этом его проводимость увеличивается, а, следовательно, напряжение на дуге уменьшается (падающая характеристика). При токе в 100 А наступает полная ионизация дугового промежутка. Если же продолжать увеличивать ток до 1000 А, то происходит увеличение площади поперечного сечения дуги (пропорционально увеличению тока) и поэтому напряжение на дуге практически постоянно (участок II, жесткая характеристика). При дальнейшем увеличении тока (участок III) площадь поперечного сечения дуги изменяется мало, дуговой промежуток ионизирован полностью и его проводимость остается постоянной, следовательно, напряжение на дуге увеличивается (возрастающая характеристика).

а б

Рисунок 4 – Вольтамперная характеристика дуги (а) и совмещенная вольтамперная характеристика дуги и источника тока (б)

Источники сварочного тока для дуговой электрической сварки должны иметь падающую (или пологую) внешнюю характеристику (рисунок 4б). Внешней характеристикой источника электрического тока называют зависимость напряжения на его выходных клеммах от тока цепи при нагрузке. Режим горения сварочной дуги определяют точкой пересечения характеристики дуги (кривая 1) и источника тока (кривая 2).

На рисунке 4б точка А соответствует режиму холостого хода источника тока (величина сварочного тока I =0; напряжение холостого хода UX.X = 60 – 80 B). Дуга отсутствует. Точка D соответствует режиму короткого замыкания (напряжение короткого замыкания UК.З =0; IК.З . = IМАХ). Точка В соответствует моменту зажигания и неустойчивому горению дуги. Точка С соответствует рабочему сварочному режиму с устойчивым горением дуги и величиной сварочного тока IСВ.

Нормальное горение дуги обеспечивает источник сварочного тока с крутопадающей характеристикой (рис.4б, кривая 2), которая необходима для облегчения зажигания дуги (за счет повышенного UХ.Х); для ограничения тока короткого замыкания (IK.З /ICB <1,5); для сохранения стабильной проплавляющей способности дуги (изменения UД вследствие колебания длины дуги приводят к незначительному изменению ICB).

Для питания сварочной дуги применяют источники переменного (сварочные трансформаторы) и постоянного тока (сварочные генераторы и выпрямители). Сварочные трансформаторы применяют чаще, так как они проще в эксплуатации и долговечнее.

При использовании постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключается к отрицательному полюсу и служит катодом, во втором – к положительному и служит анодом.

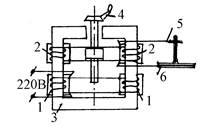

Рассмотрим принцип работы сварочного трансформатора с повышенным магнитным рассеянием (тип ТДМ). В трансформаторах данного типа (рисунок 5) на стальном сердечнике 3 установлены две пары обмоток: неподвижная первичная 1 и подвижная вторичная 2. Обе первичные обмотки, также как и вторичные электрически связаны между собой параллельно. Первичная обмотка подключается к сети с напряжением 220/380В, а вторичная к электрододержателю 5 и сварочному столу 6. Вращением винта 4 вторичная обмотка может быть приближена к неподвижной первичной обмотке или удалена от нее.

Рисунок 5 – Принцип работы сварочного трансформатора

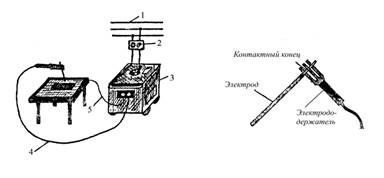

Сварка небольших по размеру деталей выполняется на сварочном посте. Сварочный пост для ручной электродуговой сварки оборудуется сварочным трансформатором, рубильником (контактором), сварочным столом и приточно-вытяжной вентиляцией. Электрическая схема подключения сварочного поста (рис.6), содержит сеть переменного тока 1 напряжением 220-380 В, который подается через контактор 2 к сварочному трансформатору 3. От сварочного трансформатора по гибким проводникам 4, 5 ток подводится к электрододержателю и сварочному столу (изделию).

Рисунок 6 – Сварочный пост

Электрододержатель служит для установки и зажима металлического электрода и подведения к нему сварочного тока.

Электрод представляет собой металлический стержень с нанесенным на него специальным покрытием. Один конец электрода оголен – контактный конец. Диаметр электрода определяется диаметром электродного стержня. Электрод устанавливается в электрододержатель контактным концом.

3. Методика расчета режимов ручной электродуговой сварки.

3.1. Диаметр электрода dЭ выбирают, исходя из толщины свариваемого металла S (таблица1).

3.2. Сварочный ток Iсв (А) выбирают в зависимости от диаметра электрода и типа свариваемого металла

Iсв = (20 + 6dэ)· dэ. (1)

Для сварки легированных сталей, вычисленные по формуле (1) значения рабочего тока снижаются на 10–15%.

3.3. Длину дуги (Lд, мм) выбирают по диаметру электрода

Lд = 0,5·(dэ+2) (2)

Чем короче дуга, тем выше качество наплавленного металла.

3.4. Напряжение горения дуги (UД, В) пропорционально длине дуги

Uд = α + β·Lд,

где a, b – опытные коэффициенты. Для стальных электродов a=10В, b= 2 В/мм.

3.5. Напряжение зажигания дуги Uз.д. при постоянном токе – 50В, при переменном токе – 60В.

3.6. Ток зажигания дуги Iз.д. = 20А.

4. Выбор электродов для ручной электродуговой сварки.

Для этого необходимо определить:

- материал сварочной проволоки (марку материала проволоки выбирают в соответствии с химическим составом свариваемого металла);

- тип покрытия стержня электрода;

- тип и марку электрода в зависимости от марки свариваемой стали и требований к механическим свойствам (прочности, пластичности) наплавленного металла (таблица 2);

- длину электрода (таблица 3).

Электроды имеют следующие типы покрытий:

Р – руднокислое покрытие содержит в своем составе окислы железа и марганца, способные активно окислять металл. Электроды с таким покрытием не чувствительны к ржавчине, но чувствительны к сере и фосфору. Используют для сварки конструкционных углеродистых сталей при любых пространственных положениях. Позволяют выполнять сварку на переменном и постоянном токе (прямой и обратной полярности).

О – органическое покрытие состоит из газообразующих веществ, обеспечивающих надежную защиту металла сварочной ванны от окисления. Для защиты металла шва от насыщения водородом в состав покрытия вводят титановый концентрат и марганцевую руду. Применяют для заварки монтажных стыков и сварки тонкого металла.

Т – рутиловое покрытие содержит в своем составе значительное количество двуокиси титана в виде рутила (ТiО2). Газовую защиту сварочной ванны достигают за счет декстрина и продуктов разложения магнезита МgСО3=МgО+СО2. Раскислитель – марганец. Покрытие обеспечивает стабильное горение сварочной дуги на постоянном и переменном токе и формирование шва в любых пространственных положениях.

Ф – фтористокальцевое покрытие. Основным компонентом покрытия является полевой шпат (СаF2) и карбонаты кальция (мрамор, мел). Газовая защита осуществляется за счет газообразующих продуктов диссоциации карбонатов, например: СаСО3= СаО+СО2. В качестве раскислителей могут быть использованы кремний, марганец, титан, алюминий. Швы, выполненные электродами с данным покрытием, содержат минимальное количество водорода. Покрытие чувствительно к ржавчине, маслам, влаге. Сварка осуществляется на постоянном токе обратной полярности. Применяется при сварке ответственных конструкционных сталей перлитного, ферритного и аустенитного классов.

Согласно ГОСТ 9467-75 электроды для сварки мало-, среднеуглеродистых и низколегированных сталей (Ст3, сталь45, 30ХГСА и др.) подразделяют на типы Э34, Э42, Э42А, …, Э145. Цифры в обозначении типа электрода означают прочность наплавленного металла в МПа, буква А – повышенную пластичность металла сварного шва. Свойства наплавленного металла должны быть равны или несколько выше соответствующих свойств свариваемого металла.

Электроды для сварки легированных теплоустойчивых сталей (типа 12ХМ, 20ХМБФ и др.) подразделяют на типы Э-ХМ, Э-МХ, Э-ХМБФ и др. в зависимости от химического состава наплавленного металла. Буквы Х, М, Б, Ф означают легирование металла стержня соответственно хромом, молибденом, ванадием, ниобием, повышающим теплоустойчивость сварного шва.

Для сварки сталей ферритного класса (нержавеющих хромистых типа Х13, Х17, Х25, Х28) используют электроды типа ЭФ-Х13, ЭФ-Х17, ЭФ-Х25, ЭФ-Х28. Здесь цифры указывают содержание хрома в % в металле шва, буква Ф – класс свариваемой стали.

Для сварки сталей аустенитного класса (нержавеющих хромоникелевых типа 12Х18Н9, 17Х18Н9, 04Х18Н10Т, 12Х18Н10Т) выбор типа электрода зависит от условий работы сварной конструкции. Для работы в слабой, сильной агрессивной среде, при отрицательной температуре, высокой температуре к сварным швам предъявляются различные требования, которые могут быть выполнены только с помощью специальных электродов. Для этих целей существует 34 различных электродов. Для слабой агрессивной среды применяют тип электрода ЭА-1а, для сильной агрессивной среды – ЭА-1б. Здесь буква А указывает на аустенитный класс сталей.

Важной характеристикой электродов является марка (ЦЛ-18, УОНИ-13/45, АН-1 и др.), которая определяет состав покрытия, род и полярность тока, возможность сварки в различных пространственных положениях и т.д.

Рекомендуемые марки электродов для выбранных типов электродов приведены в

таблице 4.

Длину электрода выбирают в соответствии с его диаметром по таблице 3.

5. Изучить технологию ручной электродуговой сварки.

5.1. Установка рабочего тока сварки.

Установка рабочего тока сварки и его регулирование на сварочных трансформаторах ТДМ-300 осуществляется по шкале токов, расположенной на вертикальной панели.

5.2. Возбуждение сварочной дуги и поддержание ее горения.

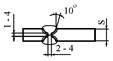

Возбуждение сварочной дуги может производиться двумя способами: постукиванием или чирканьем. В первом случае сварщик частым легким постукиванием ударяет по свариваемому металлу до тех пор, пока не возбудится сварочная дуга, после чего электрод отводится на 2…4 мм вверх от металла. Во втором случае сварщик чиркает по металлу концом электрода и отводит его на небольшое расстояние (2…4), возбуждая дугу.

В дальнейшем для обеспечения стабильного горения сварочной дуги необходимо поддерживать постоянную длину дуги путем постепенного опускания электрода по мере его оплавления.

5.3. Положение и перемещение электрода при сварке.

В производственных условиях наложение швов при сварке металлоконструкций производят в различных пространственных положениях. Наиболее распространенным способом является сварка в нижнем положении, когда поверхность свариваемого изделия горизонтальна (рисунок 2а).

Наложение вертикальных и потолочных швов (рисунок 2б,г) производится сварщиком высокой квалификации с помощью короткой дугой на несколько пониженных токах электродами меньшего диаметра. Вертикальные швы сваривают в направлении снизу вверх.

При сварке изделий в нижнем положении сварщик располагает электрод наклонно к направлению сварки, зажигает дугу и по мере оплавления электрода опускает его вниз и перемещает вдоль шва. Изменяя угол наклона электрода к поверхности свариваемого изделия можно, в некоторых пределах, регулировать глубину провара металла Н.

Глубина проплавления металла под воздействием тепла сварочной дуги называется глубиной провара.

В зависимости от типа свариваемой конструкции наплавляют узкий (ниточный) или широкий (уширенный) валик. Узкий валик накладывают при сварке тонких листов толщиной 2…3 мм, горизонтальных, потолочных швов и при проваре корня шва.

При наплавке узких швов электрод равномерно перемещают вдоль шва, не делая никаких поперечных колебаний концом электрода, При изменении скорости перемещения электрода вдоль шва меняется ширина узкого шва. Для нормальной сварки необходимо подобрать такую скорость перемещения электрода, при которой ширина образующегося шва была на 2…3 мм больше диаметра электрода.

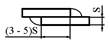

При наложении уширенных швов сварщик сообщает электроду поперечные колебания с постоянной частотой и амплитудой, совмещая их с поступательным движением электрода вдоль шва и опусканием электрода по мере его оплавления (рисунок 7).

Рисунок 7 – Движения электрода при нанесении уширенных швов

Поперечные колебательные движения могут быть различны и выбор их определяется навыком сварщика.

Деталь на сварочном столе следует располагать с небольшим наклоном, чтобы образующийся на поверхности жидкого металла шлак не затекал на участок перед дугой. При затекании шлака уменьшается глубина провара металла и возможно образование дефектных швов.

6. Подготовка элементов сварного соединения под сварку.

Перед сваркой кромки металла тщательно подготавливают: зачищают стальной щеткой, шкуркой, правильно располагают друг относительно друга, а при необходимости проводят разделку напильником или абразивным кругом.

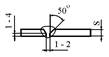

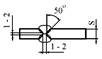

Все сварные соединения делят на четыре типа: стыковые, тавровые, нахлесточные, угловые. Различные типы сварных соединений и этапы подготовки кромок в зависимости от толщины свариваемого металла приведены в таблице 5.

Стыковое соединение может быть выполнено со скосом и без скоса кромок. К наиболее простому способу относится сварка кромок без скоса, которая применяется для металла толщиной до 6 мм. В этом случае сварку выполняют как с одной, так и с двух сторон наложением уширенных швов.

В тех случаях, когда необходимо обеспечить провар металла на полную толщину, делают скос кромок. Он обязателен, если толщина металла свыше 8 мм.

Стыковое соединение может быть сварено одним швом (однослойная сварка) или несколькими швами (многослойная сварка). Сварка угловых и тавровых соединений может производиться однослойным и многослойными швами.

Однослойную сварку применяют для соединений с катетом шва до 8 мм.

При однослойной сварке вначале накладывают ниточный (узкий) шов, проваривая корень шва, а затем уширенные.

Исходные данные

| № варианта | Тип сварного соединения | Свариваемый металл | Требования к пластичности металла шва | Практическое выполнение шва | ||

| Марка | Прочность sВ, МПа | Толщина S, мм | ||||

| Нахлесточное | Сталь10 | Обычные | Ниточный | |||

| Стыковое | ВСт1пс | Повышенные | Уширенный | |||

| Стыковое | 12Х13 | Обычные | Ниточный | |||

| Угловое | ВСт3пс | Обычные | Уширенный | |||

| Тавровое | Сталь15пс | Обычные | Ниточный | |||

| Стыковое | 14ХГС | Повышенные | Уширенный | |||

| Нахлесточное | 18Х3МФ | Обычные | Ниточный | |||

| Угловое | ВСт2пс | Повышенные | Уширенный | |||

| Тавровое | 10ХСНД | Повышенные | Ниточный | |||

| Угловое | 20Х3МВФ | Обычные | Уширенный | |||

| Стыковое | ВСт4пс | Повышенные | Ниточный | |||

| Нахлесточное | 10Г2СД | Повышенные | Уширенный | |||

| Угловое | 12МХ | Повышенные | Ниточный | |||

| Нахлесточное | Сталь30 | Обычные | Уширенный | |||

| Тавровое | 20Х13 | Обычные | Ниточный | |||

| Тавровое | 15Х5 | Обычные | ширенный | |||

| Стыковое | 20Х1М1Ф1БР | Обычные | Ниточный | |||

| Стыковое | 10ХНД | Повышенные | Уширенный | |||

| Стыковое | 0Х18Н9 | Повышенные | Ниточный | |||

| Тавровое | 15Г2СФ | Повышенные | Уширенный | |||

| Нахлесточное | Сталь30 | Обычные | Ниточный | |||

| Стыковое | 14ХГС | Обычные | ширенный | |||

| Угловое | ВСт3пс | Повышенные | Уширенный | |||

| Тавровое | 10ХСНД | Обычные | Уширенный | |||

| Стыковое | ВСт1пс | Обычные | Ниточный |

СПРАВОЧНАЯ ИНФОРМАЦИЯ

Таблица 1 – Определение диаметра электрода

| S, мм | 0,5 – 1,5 | 1,5 – 3 | 3 – 5 | 6 – 12 | свыше 13 |

| dЭ, мм | 1,5 – 2 | 2 – 3 | 3 – 4 | 4 – 5 | 5 - 6 |

Таблица 2 – Выбор типа электродов

| Тип электрода | Область применения |

| Э34,Э42,Э46 | Сварка малоуглеродистых и низколегированных сталей (sВ  460 МПа) 460 МПа)

|

| Э50, Э55 | Сварка среднеуглеродистых и низколегированных сталей (sВ  550 МПа) 550 МПа)

|

| Э42А,Э46А, Э50А,Э60А | К металлу шва предъявляют повышенные требования пластичности |

| Э70, Э85 Э100, Э145 | Сварка низколегированных сталей повышенной прочности (sВ  600 МПа) 600 МПа)

|

| Э-М,Э-МХ,Э-ХМ, Э-ХМФ,Э-ХМФБ, Э-Х5МФ | Сварка теплоустойчивых сталей |

| ЭФ-Х13,ЭФ-Х17, ЭФ-Х25,ЭФ-Х28 | Сварка нержавеющих хромистых сталей (ферритного класса) |

| ЭА-1Б | Сварка нержавеющих хромоникелевых сталей (аустенитного класса), работающих в сильной агрессивной среде |

Таблица 3 – Выбор длины электрода

| Диаметр электрода dЭ, мм | 1,6 | 5 и более | |||

| Длина электрода L, мм |

Таблица 4 – Характеристика электродов для сварки различных типов стали

| Тип электрода | Марка электрода | Тип покрытия | Род и полярность тока | Пространственное положение шва | Предел прочности шва sВ, МПа |

| Э34 | АН-1 | Р | Переменный, постоянный любой полярности | Любое | |

| Э42 | ОММ-5 | Р | ----«---- | ----«---- | |

| ОМА-2 | О | ----«---- | Любое | ||

| АНО-3 | Т | Переменный, постоянный любой полярности | ----«---- | ||

| Э42α | УОНИ-13/45 | Ф | Постоянный обратной полярности | ----«---- | |

| УП-1/45 | Ф | То же, и переменный | ----«---- | ||

| Э46 | ОЗС-6 | Т | Переменный и постоянный любой полярности | ----«---- | |

| Э46α | Э-138/45Н | Ф | Постоянный обратной полярности | ----«---- | 470 |

| Э50 | ВСЦ-3 | О | Постоянный любой полярности | ----«---- | |

| Э50α | УОНИ-13/55 | Ф | Постоянный обратной полярности | ----«---- | |

| УП-1/55 | Ф | То же, и переменный | ----«---- | ||

| Э55 | УОНИ-13/55У | Ф | Постянный обратной полярности | Нижнее, вертикальное | |

| Э60α | УОНИ-13/65 | Ф | ----«---- | Любое | |

| Э70 | ЛКЗ-70 | Ф | ----«---- | Нижнее | |

| Э85 | УОНИ-13/85 | Ф | ----«---- | Любое | |

| Э100 | ЦЛ-19-63 | Ф | ----«---- | ----«---- | |

| Э145 | НИАТ | Ф | ----«---- | ----«---- | |

| Э-М | ЦУ-2М | Ф | ----«---- | ----«---- | |

| Э-МХ | ЦЛ-14 | Р | Переменный, постоянный обратной полярности | ----«---- | |

| Э-ХМ | ЦЛ-30-63 | Ф | ----«---- | Нижнее, вертикальное | |

| Э-ХМФ | ЦЛ-20-63 | Ф | Постоянный обратной полярности | Любое | |

| Э-ХМФБ | ЦЛ-27 | Ф | ----«---- | ----«---- | |

| Э-Х5МФ | ЦЛ-17-63 | Ф | ----«---- | ----«---- | |

| ЭФ-Х13 | УОНИ10/Х13 | Ф | ----«---- | Нижнее, вертикальное | |

| ЭФ-Х17 | УОНИ10/Х17 | Ф | ----«---- | Любое | |

| ЭФ-Х25 | ЦЛ-10 на проволоке Св-10Х25Т | Ф | ----«---- | ----«---- | |

| ЭФ-Х28 | ЦЛ-10 на проволоке Св-13Х28Т | Ф | ----«---- | ----«---- | |

| ЭА-1α | ОЗЛ-8 | Ф | ----«---- | Любое | |

| ЭА-1Б | ОЗЛ-17 | Ф | ----«---- | ----«---- |

Таблица 5 – Типы и виды сварных соединений

| Тип соединения | Толщина деталей S, мм | Вид соединения |

| Стыковые |  2 2

|

|

| 2 – 6 |

| |

| 6 – 15 |

| |

| 15 – 20 |

| |

| 20 – 30 |

| |

30 30

|

| |

| Нахлесточные | 1 – 20 |

|

| Угловые | 5 – 60 |

|

| Тавровые | 2 – 12 |

|

| 12 – 60 |

|