Станочных комплексов

Широкое использование станков с ЧПУ и автоматизированных станочных комплексов в различных отраслях промышленности вызвано их способностью автоматизировать мелкосерийное многономенклатурное производство, сократить потребность в рабочей силе, ускорить процесс переналадки на изменяющуюся номенклатуру деталей и улучшить по сравнению с универсальными станками, качество обрабатываемых деталей. Среди факторов, влияющих на стабильную эффективную работу станочного оборудования, большое значение оказывает фактор надежности процесса резания.

Под надежностью процесса резания в металлообработке понимается свойство этого процесса в определенном, заранее заданном периоде времени, обеспечивать изготовление продукции в требуемом объеме с надлежащим качеством. Процесс резания представляет собой сложный комплекс физико-химических явлений, элементы которого определяются совокупным действием кинематики и механики процесса резания. В связи с этим выбор и обеспечение рациональных режимов резания является сложной технико-экономической математической задачей, при решении которой аналитическим методом целесообразно использовать современные средства автоматизации. Сущность автоматизации выбора режимов резания заключается в построении математических моделей в виде систем алгебраических уравнений и неравенств, на основе которых возможна разработка алгоритмов нахождения рациональных режимов резания для заданных условий обработки и создание управляющих программ для станков с ЧПУ.

В настоящее время определение рациональных режимов резания затруднено в связи с отсутствием математических моделей, которые с высокой степенью вероятности гарантировали бы безотказную работу режущего инструмента в течение заданного периода стойкости. Большинство существующих эмпирических зависимостей для определения допустимой скорости резания были получены применительно к ручному способу подсчетов, поэтому основаны на большом числе упрощений. Они не отражают постоянного совершенствования свойств инструментальных и обрабатываемых материалов, возросших возможностей металлорежущих станков и инструментов, и, как правило, достаточно точны только для тех условий обработки, в которых они были определены. В настоящее время существуют два метода назначения режимов резания:

1. Аналитический расчет по математическим моделям;

2. Табличный метод.

Анализ справочно-нормативной литературы показал, что при расчете допустимой скорости резания для одинаковых условий обработки, как аналитическим, так и табличным методами наблюдается значительный разброс полученных значений. Основной причиной этого является, в первом случае, различие в показателях степеней и поправочных коэффициентов используемых математических зависимостей, а во втором случае, – несовпадение соответствующих значений табличных коэффициентов для одинаковых условий обработки. Построение эффективных математических моделей для управления обработкой на автоматизированном оборудовании обусловлено отсутствием простых зависимостей, связывающих один из основных выходных параметров процесса резания – стойкость инструмента Т со скоростью резания V, подачей S и глубиной резания t. Это связано, с одной стороны, с тем, что каждая функция T = f 1(V), T = f 2(s), T = f 3(t) характеризуется при изменении аргумента в широком диапазоне выраженной немонотонностью. С другой стороны, влияние каждого из приведенных параметров на стойкость зависит от влияния двух других.

Обеспечение рациональных режимов резания в производственных условиях в течение длительного времени также связано с рядом затруднений. Они обусловлены различным качеством (физико-механическими характеристиками) обрабатываемых заготовок и инструментального материала, а также изменяющимися динамическими характеристиками технологической системы, непостоянством эксплуатационного нагрева станка и другими факторами, которые не учитываются при назначении параметров обработки.

В первую очередь эти недостатки проявляются при рационализации процессов резания на станках с ЧПУ и при использовании вычислительных машин для оптимизации процесса обработки. Эффективность и надежность процесса резания полностью зависит от качества исходных данных, вводимых в алгоритмы управляющих программ. Издаваемые руководящие материалы по назначению режимов резания по структуре в большинстве случаев не приспособлены для непосредственного использования в алгоритмах автоматического управления процессами резания. Это затрудняет промышленное освоение современных методов обработки и заставляет конструкторов и технологов разрабатывать частные математические модели применительно к данному типу обработки на основе таких физических явлений как электронная эмиссия, виброакустический эффект, фотон-электронные явления, волновые напряжения, криогенная обработка.

Разнообразие предлагаемых математических моделей свидетельствует об углублении познания процесса резания, но в тоже время означает отсутствие единого достоверного критерия для выбора режимов резания с высокой точностью обеспечивающих расчетное время работы инструмента. Повышение надежности процесса резания на автоматизированных станках напрямую связано с проблемами диагностики свойств каждой конкретной пары инструмент – деталь до начала обработки. Обладая полной оперативной информацией о свойствах контактируемой пары, на основе анализа физических явлений происходящих в зоне резания, можно значительно увеличить точность формул для расчета параметров процесса резания.

Анализ современного уровня обеспечения надежности твердосплавного инструмента показал, что для выбора рациональных режимов резания в условиях автоматизированного производства необходимо решение следующих задач технологического контроля и диагностики:

1. Оценка режущих свойств каждой режущей кромки инструмента и обрабатываемости каждой стальной заготовки до начала обработки;

2. Контроль состояния режущего инструмента в процессе обработки;

3. Коррекция режимов резания в процессе обработки для поддержания работоспособности инструмента в течение заданного периода стойкости.

Кроме того, при выборе диагностического параметра для оценки процесса резания необходимо учитывать:

1. Информативность выбранного параметра в отношении определяемых характеристик процесса резания;

2. Простота и помехоустойчивость методов и средств для обработки сигнала;

3. Возможность использования предлагаемых методов и средств в реальном производстве.

Проведенный анализ существующих методов оценки состояния режущего инструмента выявил ограниченное применение ряда оценочных параметров (таких как, виброакустический сигнал, коэрцитивная сила) в качестве сигнала обратной связи в системах автоматического управления механической обработкой и выявил необходимость поиска оценочного параметра, который позволял бы с высокой достоверностью определять свойства контактируемых пар непосредственно в процессе обработки изделия на станке.

Патентный поиск и обзор научно-исследовательских работ в области обработки металлов резанием показал, что в качестве оценочного параметра, удовлетворяющего перечисленным выше требованиям, возможно использование сигнала термоэлектродвижущей силы (термоЭДС), генерируемого естественной термопарой, состоящей из материала инструмента и материала детали, сопутствующего процессу резания. Основными преимуществами данного оценочного параметра являются постоянное сопутствие сигнала термоЭДС процессу резания, высокая сходимость между величиной термоЭДС и физико-механическими свойствами контактируемой пары, простота съема и регистрации сигнала.

Для обеспечения надежной и производительной работы токарных и фрезерных станков с ЧПУ в автоматическом режиме авторами были разработаны способы автоматизированного определения допустимой скорости резания с использованием оперативной информации о свойствах контактируемых пар на основе измерения термоЭДС пробного хода на фиксированных режимах обработки (патенты РФ №2063307, №2117557, №2312750).

Для условий чистовой и получистовой токарной и фрезерной обработки формулы расчета скорости резания выглядят следующим образом

(токарная обработка), (7.1)

(токарная обработка), (7.1)

(фрезерная обработка), (7.2)

(фрезерная обработка), (7.2)

где Е – среднее значение термоЭДС за период регистрации сигнала, мВ.

В отличие от существующих методик скоростной коэффициент Сv в формулах определения допустимой скорости резания представлен как переменная обобщенная энергетическая величина, характеризующая сочетание свойств каждой контактируемой пары, которая определяет время надежной работы режущего инструмента. Введение функциональной зависимости от термоЭДС пробного хода и отсутствие постоянных поправочных коэффициентов в формуле определения допустимой скорости фрезерования позволяет использовать величину термоЭДС как интегральный энергетический показатель режущих свойств твердосплавного инструмента, обрабатываемости заготовок и условий резания.

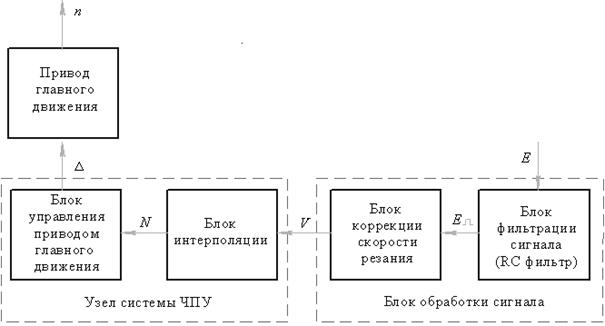

Полученное значение допустимой скорости резания может быть передано в блок интерполяции системы ЧПУ для расчета необходимого количества импульсов для передачи в блок управления приводом главного движения станка. Бесступенчатое регулирование частоты вращения шпинделя в современных станках с ЧПУ обеспечивает быструю и стабильную коррекцию скорости резания. Экспериментальные исследования представленных способов показали, что отклонение фактического периода стойкости режущего инструмента от расчетного составляет не более ± 10%, что является приемлемым для условий многостаночного автоматизированного производства.

Обобщенная схема регистрации и обработки сигнала термоЭДС на примере токарной обработки представлена на рис. 7.5.

Рис. 7.5. Схема регистрации и обработки сигнала термоЭДС

на станке с ЧПУ

В условиях автоматизированного определения режимов резания на станках с ЧПУ особое значение приобретает точность измерения термоЭДС пробного хода, так как на основе полученного значения оцениваются физико-механические характеристики контактной пары инструмент – деталь, которые определяют, в конечном итоге, надёжность автоматически выполняемого процесса резания. При регистрации сигнала термоЭДС непосредственно во время обработки существует ряд технологических особенностей, влияющих на результаты измерений.

Прежде всего, на точность измерений оказывают влияние вторичные (паразитные) термоЭДС, возникающие в местах перехода от твердосплавной пластины к корпусу инструмента и искажающие истинное значение полезного сигнала. Наиболее сильно влияние вторичных термоЭДС проявляется при обработке сталей твердосплавными пластинами, закрепленными в корпусе инструмента механическим способом. Недооценка вторичных термоЭДС приводит к уменьшению информативной ценности полезного сигнала, а при длительном непрерывном измерении в условиях работы систем автоматического регулирования процессом резания снижает их точность и эффективность.

Современные системы ЧПУ как отечественного, так и зарубежного производства строятся на базе быстродействующих микропроцессоров, предназначенных для обработки цифровой информации, и имеют в своем составе оборудование, каналы которого используются для подключения устройств, имеющих выходной аналоговый сигнал, например, аналоговых датчиков. Информация аналоговых каналов анализируется и обрабатывается центральным процессором. По результатам обработки аналоговой информации формируются управляющие воздействия, доступные как для управляющей программы, так и для программ логики, используемых для конкретизации управляемого от ЧПУ оборудования. Это позволяет обеспечить ввод сигнала термоЭДС в системы ЧПУ станками без использования дополнительных устройств сопряжения.