При работе на станках с ЧПУ все чаще используются системы технологической подготовки производства, так называемые CAM-системы (Computer Aided Manufacturing), которые осуществляют проектирование технологических процессов, синтез программ для оборудования с ЧПУ, моделирование механической обработки в соответствии с созданной геометрической моделью изделия. При автоматизированном проектировании процессов механической обработки назначение режимов резания в основном осуществляется по данным справочно-нормативной литературы, которые, как указывалось выше, обладают рядом неточностей. В этой связи становится очевидным, что использование математических моделей, основанных на применении постоянных осредненных коэффициентов, заметно снижает эффективность использования автоматизированного станочного оборудования.

Эффективность станков с ЧПУ может быть увеличена за счет применения систем адаптивного управления, однако в большинстве случаев принцип их работы основан на регулировании значения только одного параметра (в большинстве случаев геометрического), что не может являться наилучшим решением проблемы автоматизированного назначения режимов резания. Таким образом, возникает задача автоматизированного определения рациональных режимов обработки не с использованием сведений справочно-нормативной литературы, а на основе оперативной информации из зоны резания о физико-механических свойствах детали и режущего инструмента.

Решение поставленной задачи необходимо искать на стыке систем автоматизированного проектирования технологических процессов и систем адаптивного управления обработкой, т.е. в так называемых станочных САПР. В соответствии с существующей классификацией станочная САПР представляет собой программно-технический расчетный комплекс, построенный на формализуемых методах решения проектных задач и обладающий собственными вычислительными ресурсами.

Говоря в целом о проектировании технологического процесса обработки детали с применением САПР, необходимо отметить, что объем вводимой технологической информации, уменьшается с ростом уровня автоматизации подобных систем, т.е. для определения технологических параметров используются базы данных, с заложенными в них расчетными алгоритмами и справочной информацией.

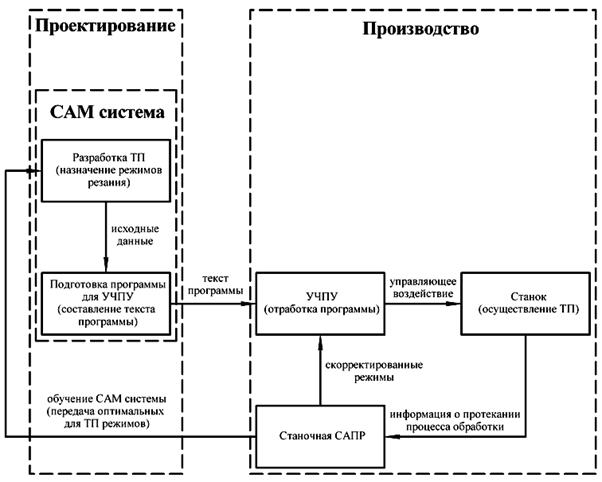

Основным преимуществом использования станочных САПР является то, что определение и коррекция режимов резания может осуществляться автоматизировано непосредственно у станка на основе оперативной информации о свойствах контактируемых материалов и условий обработки, что значительно повышает надежность процесса резания (рис. 7.6).

Рис. 7.6. Структурная схема включения станочной САПР в разработку технологического процесса механической обработки

На этапе проектирования процесса обработки в память системы ЧПУ заносятся алгоритмы и математические модели расчета допустимой скорости фрезерования или подачи. На этапе производства, осуществляется пробный ход инструмента по заготовке, регистрируется и обрабатывается информация о состоянии процесса (значения термоЭДС). Прикладное программное обеспечение рассчитывает рациональные режимы резания и вырабатывает технологическую информацию, необходимую для обработки детали. Основной целью использования станочной САПР в данном случае является обеспечение требуемого периода стойкости режущего инструмента до его смены путем регулирования режимов резания.

Следует отметить, что рассчитанные с помощью станочной САПР режимы обработки не вносятся в текст управляющей программы, а отрабатываются непосредственно на станке с помощью блока коррекции программы. После завершения технологического процесса, рассчитанные режимы могут быть переданы в базу данных САПР проектирования технологических процессов. Данная информация может быть полезна при составлении технологических процессов, когда не планируется или невозможно использование станочной САПР.

Таким образом, станочная САПР, обладая достоинствами классических САПР, выгодно отличается от систем адаптивного управления обработкой тем, что корректировка режимов резания осуществляется, основываясь на информации из зоны резания в соответствии с оптимизационным алгоритмом, что позволяет вести обработку с поддержанием необходимых параметров в требуемых пределах. Кроме того, применение станочных САПР позволяет исключить необходимость участия оператора в выборе режимов резания, сократить время технологической подготовки производства, предотвратить возникновение аварийных ситуаций и повысить надёжность обработки на станках с ЧПУ за счет точного обеспечения расчетной стойкости режущего инструмента.