Под ГПМ понимают единицу технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующую, автоматически осуществляющую все функции, связанные с их изготовлением, имеющую возможность встраивания в ГПС.

Производственные возможности ГПМ главным образом характеризуются расширением многостаночного обслуживания благодаря автоматизации вспомогательных операций и автоматизированному переходу на изготовление ряда различных деталей. Технические возможности ГПМ для механообработки характеризуются:

1. Наличием микроЭВМ в устройстве ЧПУ, обеспечивающей ведение диалогов с оператором, ввод и коррекцию управляющих программ непосредственно у станка, использование дополнительного программного обеспечения, создание базы данных УП.

2. Автоматизацией смены заготовки и инструмента;

3. Автоматизированным отводом стружки и подачей СОТС;

4. Повышенной надежностью отдельных блоков и систем;

5. Наличием системы автоматизированной диагностики неисправностей элементов ГПМ, обеспечивающей безаварийную работу оборудования;

6. Наличием системы контроля качества обработки, гарантирующей, что ГПМ не будет выпускать брак;

7. Встраиваемостью в автоматизированный станочный комплекс.

На рис. 7.2 представлена структура типового ГПМ с делением на минимальные (1 поколения) и рекомендуемые (2 поколения) средства технического оснащения.

Рис. 7.2. Структура типового ГПМ

ГПМ первого поколения обладают весьма ограниченными техническими средствами реализации технических возможностей, которые позволяют обеспечивать автоматическую работу модуля без участия оператора в течение нескольких часов.

ГПМ второго поколения за счет увеличения накопителей заготовок и инструмента, повышения надежности работы всех систем ГПМ, введения адаптивного управления и обработки на оптимальных режимах резания в процессе обработки позволяют реализовывать «безлюдную технологию» обработки в течение одной – двух смен.

На рис. 7.3 представлен токарный ГПМ компании «Георг Фишер» (Швейцария), построенный на базе токарного станка 4 с ЧПУ. Его основные характеристики следующие: наибольший диаметр обрабатываемой заготовки 160 мм; длина 500 мм; мощность привода шпинделя (двигатель постоянного тока) 30 кВт; частота вращения шпинделя 15....4000 мин-1, скорость быстрых перемещений 10 м/мин; восьмипозиционная резцовая головка с автоматической сменой инструмента.

ГПМ оснащен портальным автооператором 1 с пятью степенями подвижности (два в прямоугольной и три в цилиндрической системе координат) для загрузки в патрон шпинделя заготовок из накопителя 7 в виде сменных поддонов с рабочей площадью 800x1200 мм. Портальный автооператор позволяет обезопасить доступ к станку и получить высокие значения скорости и ускорения перемещений (100 м/мин по оси Z при ускорении 2,5 м/с2).

Для обеспечения непрерывной автоматической обработки станок оснащен накопителем 3 барабанного типа на 120 инструментов (12 стоек на 10 позиций каждая), которые специальный портальный автооператор 2 помещает в резцовую головку станка взамен изношенных инструментов. Эти инструменты могут быть новыми, если это требуется в соответствии с программой изготовления другого изделия.

Рис. 7.3 Токарный ГПМ компании «Георг Фишер»

Вместе с тем автоматизированная смена инструмента потребовала введения устройств, гарантирующих получение годных изделий: устройства 5 калибровки специальным щупом фактического размера инструмента после установки его в резцовую головку станка, системы 9 обнаружения поломки инструмента, системы 6 измерения геометрических параметров (точности исполнения) обработанной поверхности, специального контейнера 8 для первой детали, обработанной после смены инструмента.

Система автоматического контроля поломки и износа инструмента выполняет непрерывное измерение силы резания с помощью датчиков, установленных на наружных кольцах подшипников шпинделя. Для каждого инструмента, необходимого для обработки заготовки, проводится запись значений силы резания, полученных для новой режущей кромки. Затем вводится поправка этой записи на коэффициент изнашивания. Инструмент считается изношенным, если измеряемые силы не остаются в допустимых пределах. Рабочие поверхности станка (кулачки, патроны, державки) очищаются струей СОТС или сжатого воздуха. Отвод стружки обеспечивается с помощью цепного конвейера.

Очевидно, что сумма введенных в этот ГПМ средств диагностики и контроля позволяет более продолжительное время осуществлять работу станка без участия оператора. Вместе с тем гибкость рассмотренного токарного ГПМ (автоматизированный переход на изготовление нового изделия) ограничивается:

1. Временем ручной смены схвата робота для загрузки заготовок и выгрузки деталей;

2. Геометрическими размерами кулачков патрона;

3. Временем ручной перенастройки системы измерения геометрических параметров при обработке нового изделия.

Как отмечается во многих работах отечественных и зарубежных исследователей наилучший путь использования возможностей ГПМ – создание АСК посредством транспортного оборудования и централизованного управления от ЭВМ, при котором наиболее эффективно автоматизируется производство большой номенклатуры деталей. При этом в условиях мелкосерийного и серийного производства обеспечивается выполнение основных принципов, характерных для массового производства – непрерывность, ритмичность, пропорциональность.

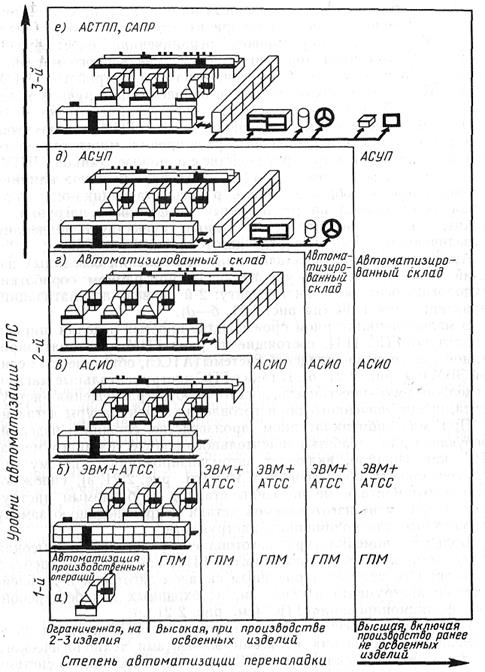

На рис. 7.4 показаны стадии развития АСК для механической обработки заготовок в зависимости от степени автоматизации их переналадки. Для участков из ГПМ, показанных на рис. 7.4, (а), характерна автоматизированная переналадка при изготовлении не более двух – трех освоенных установов, ограниченная вместимостью накопителя спутников при станке, инструментального магазина станка и объемом оперативной памяти УЧПУ. При этом необходимо использование ручной переналадки, свойственное автономно эксплуатируемым станкам с ЧПУ.

Эффект от использования ГПМ заключается главным образом в возможности расширения многостаночного обслуживания. Как и при производстве с помощью станков с ЧПУ, при производстве с помощью ГПМ оказывает большое влияние квалификация и добросовестность работы станочника-оператора и наладчика станка на реализуемый коэффициент загрузки, а значит, на производительность обработки.

Автоматическая переналадка при изготовлении освоенных изделий (по отработанным управляющим программам, технологии, оснастке и инструменту: 2-й уровень автоматизации) характерна для ГПС (рис 7.4, б - д).

В малономенклатурном производстве простых изделий широко используют АСК, состоящие из ряда ГПМ и автоматизированной транспортно-складской системы (АТСС), объединенных управлением от одной ЭВМ (рис. 7.4, б). В таких АСК инструментальные магазины должны иметь вместимость, достаточную для размещения инструмента, предназначенного для изготовления заданной номенклатуры деталей.

Рис. 7.4 Стадии развития АСК для механической обработки в

зависимости от степени автоматизации их переналадки

При многономенклатурном производстве сложных изделий, требующих для обработки значительного количества инструмента, АСК, как правило, включает автоматизированную систему инструментального обеспечения АСИО (рис. 7.4, в), снабжающую инструментальные магазины станков необходимым инструментом при смене изготавливаемой детали и производящую замену изношенного или поломанного инструмента.

Большая номенклатура изготавливаемых деталей и высокая отдача оборудования, как правило, требуют наличия автоматизированного склада заготовок и деталей, а также инструмента и оснастки, необходимых для бесперебойного функционирования АСК (рис. 7.4, г).

Дальнейшим логическим шагом развития АСК по пути своевременного обеспечения всеми элементами технологического процесса является его включение в автоматизированную систему управления производством (АСУП) (рис. 7.4, д). Поскольку ЭВМ, управляющая работой оборудования в АСК, в любой момент времени может выдать данные о фактическом состоянии процессов обработки, представляется возможным рассматривать АСУП в качестве отдельной производственной единицы.

Принципиально новые возможности АСК, заключающиеся в автоматизированном изготовлении деталей, производство которых не было освоено ранее (3-й уровень автоматизации), достигаются при использовании автоматизированной системы технологической подготовки производства (АСТПП). Эта система включает в себя системы автоматизированного проектирования конструкторской (САПР-К или CAD-система) и технологической (САПР-Т или CAM-система) документации. В этом случае достигается высший уровень автоматизации производства (рис. 7.4, е).