Виды сварки. Сварные соединения и швы

История сварки

1802 - русский ученый, профессор физики В. В. Петров (1761-1834 гг.) открывает электрическую дугу, описав явления, происходящие в ней, и указал на возможность её практического применения.

1882 - русский изобретатель Н.Н. Бенардос применил электрическую дугу для соединения металлов, предложил и произвел в 1880-1890 гг. все основные виды сварки: плавящимся и неплавящимся электродами дугой прямого и косвенного действия, полуавтоматическую и автоматическую, незащищенной дугой и в среде защитного газа.

1888 - русский инженер Н.Г. Славянов предложил производить сварку плавящимся металлическим электродом, применил флюс для защиты сварочной ванны от воздуха и организовал первый в мире электросварочный цех. Создал первый электрический генератор, уделял механизации и автоматизации дуговой сварки.

В конце 30-х годов под руководством академика Е.О. Патона был разработан способ автоматический сварки под слоем флюса, позволивший резко повысить производительность и качество сварных швов.

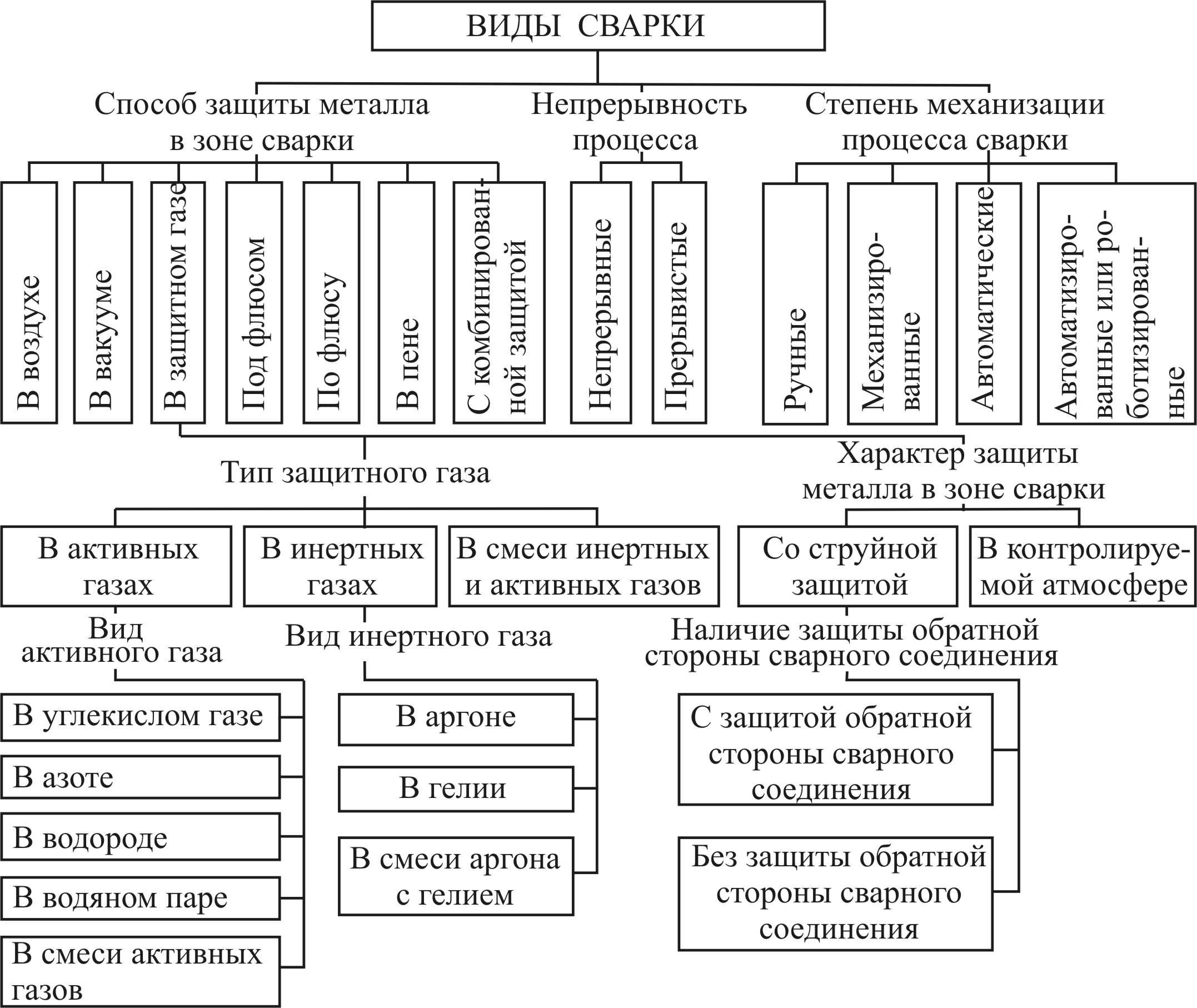

Классификация сварки.

По виду энергии 3 класса:

Термический Термомеханический Механический

Газовая Контактная Холодная

Дуговая Диффузионная Трением

Электрошлаковая Кузнечная Ультразвуком

Плазменная Газопрессовая Взрывом

Электронно-лучевая

Лазерная

Сварка - получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

Сварочная дуга - мощный устойчивый электрический разряд в газовой среде, образованной между электродом и изделием (либо между электродами).

|

|

Сварное соединение - неразъемное соединение, выполненное сваркой.

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Основной металл – металл, подвергающийся сварке соединяемых частей.

Зона термического влияния при сварке - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Сварочная ванна - часть металла свариваемого шва, находящегося при сварке плавлением в жидком состоянии.

Углубление, образующееся в конце валика под действием давления дуги и вследствие объемной усадки металла шва, называют кратером.

Металл, вводимый в сварочную ванну в дополнении к расплавленному основному металлу, называют присадочным.

Наплавленный металл - это переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл.

Сплав, образованный расплавленным основным и расплавленными металлами или только переплавленным основным, называют металлом шва.

СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

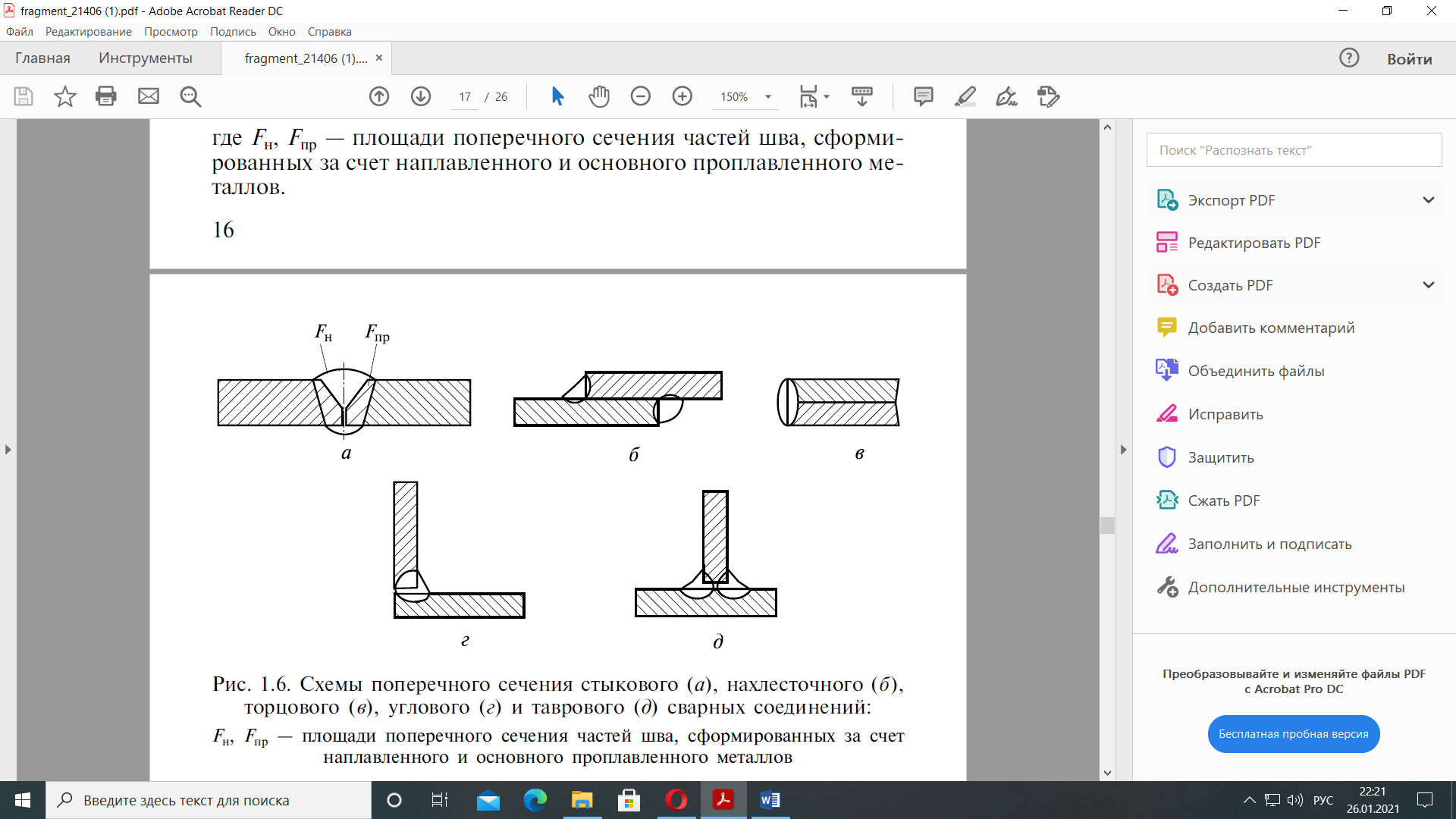

По форме сопряжения соединяемых деталей различают стыковые, нахлесточные,

торцовые, тавровые и угловые соединения.

Схемы поперечного сечения стыкового (а), нахлесточного (б), торцового (в), углового (г), и таврового (д) сварных соединений.

Fн, Fпр – площади поперечного сечения частей шва, сформированных за счет наплавленного и основного проплавленного металлов.

|

|

Стыковое соединение — сварное соединение двух элементов, расположенных в одной плоскости и примыкающих друг к другу торцовыми поверхностями.

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев.

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

В зависимости от типа сварного соединения различают стыковые, угловые и точечные сварные швы.

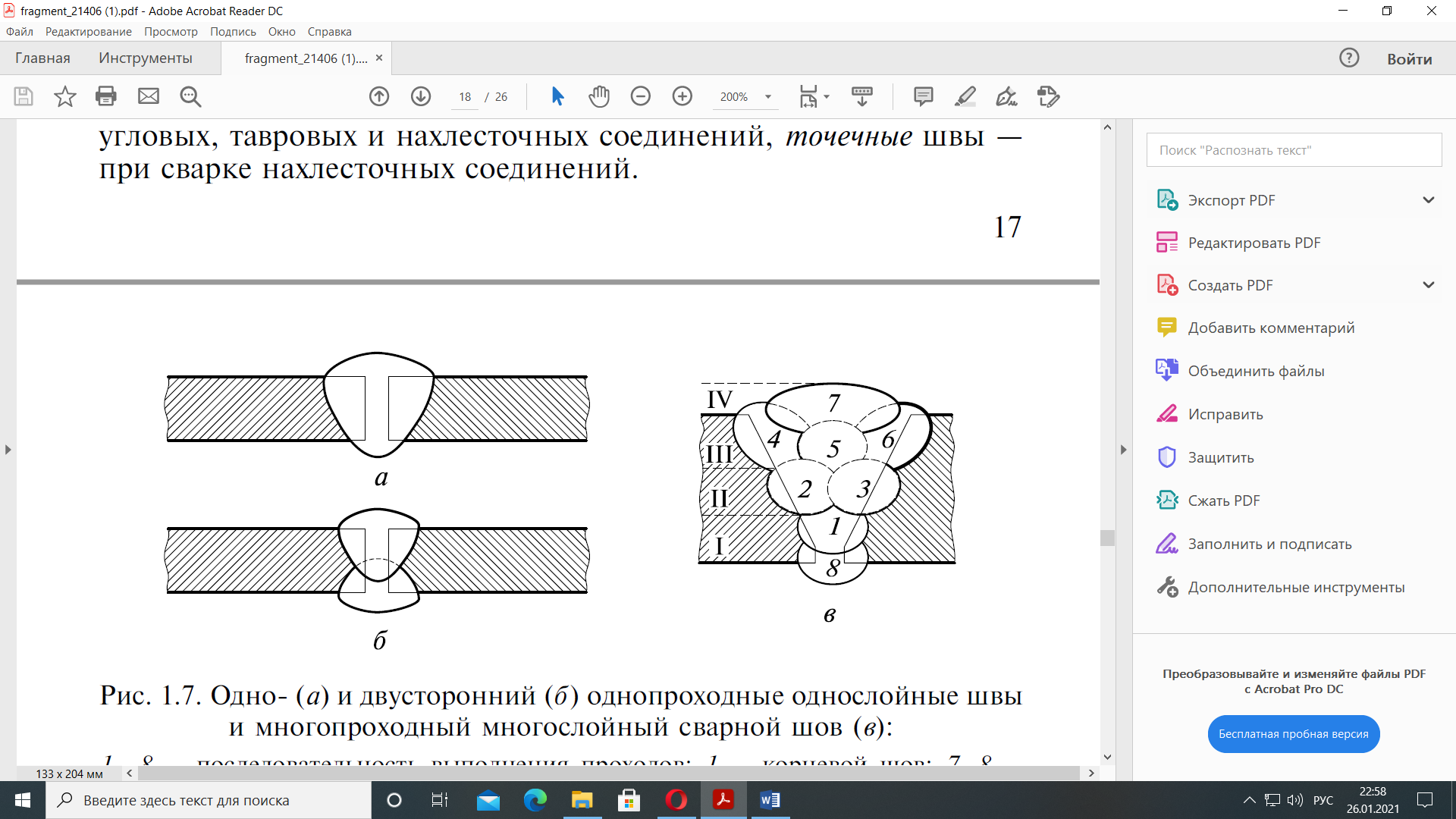

По числу слоев — одно- и многослойными.

По числу проходов — одно- и многопроходными.

Одно- (а) и двусторонний (б) однопроходные однослойные швы и многопроходный многослойный сварной шов (в).

1-8 — последовательность выполнения проходов; 1 — корневой шов; 7,8 — облицовочный и подварочный швы; I-IV — cлои.

Слой сварного шва — часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва.

Валик — металл сварного шва, наплавленный или переплавленный за один проход.

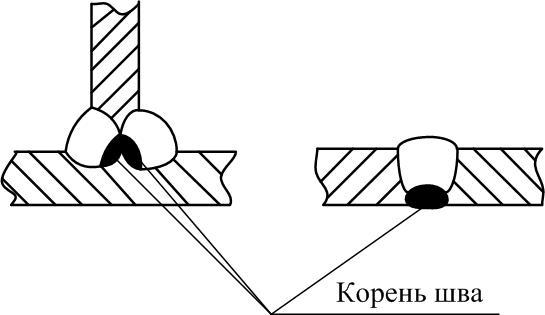

Корень шва— часть сварного шва, наиболее удаленная от его лицевой поверхности.

По характеру выполнения различают одно- и двусторонние швы, свариваемые как на весу, так и на разного рода подкладках и флюсовых подушках.

|

|

Подварочный шов— меньшая часть двухстороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке или накладываемая в последнюю очередь в корень шва.

Прихватка — короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей.

Монтажный шов — сварной шов, выполняемый при монтаже конструкции.

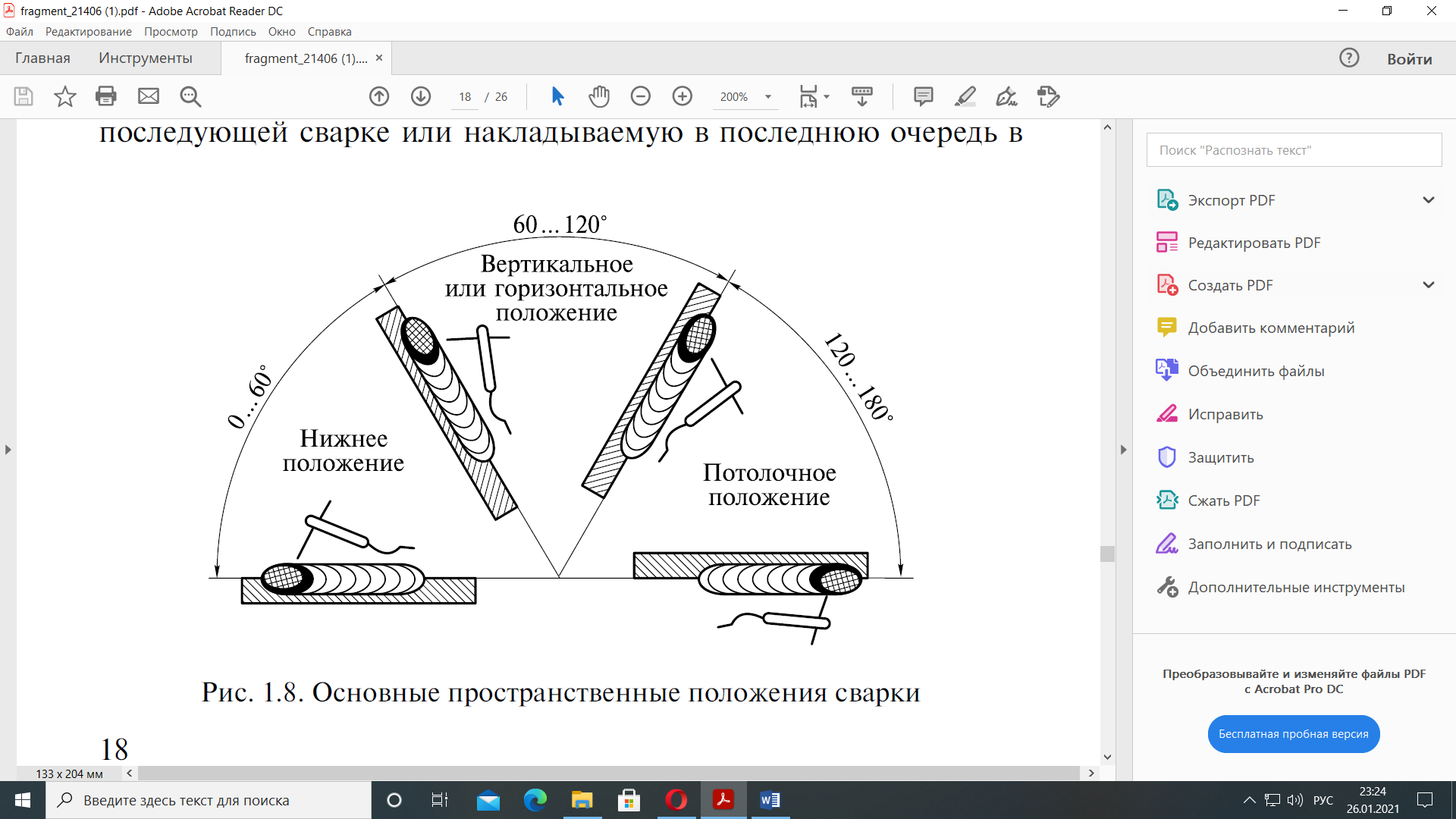

По положению шва в пространстве — нижние, горизонтальные, вертикальные и потолочные.

Основные пространственные положения сварки.

По условиям работы:

· рабочие (воспринимающие внешние нагрузки);

· связующие (соединительные).

По внешнему виду —выпуклые, вогнутые, нормальные

Выпуклость сварного шва - выпуклость шва, определяемая расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Вогнутость углового шва - вогнутость, определяемая расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости.

Толщина углового шва - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

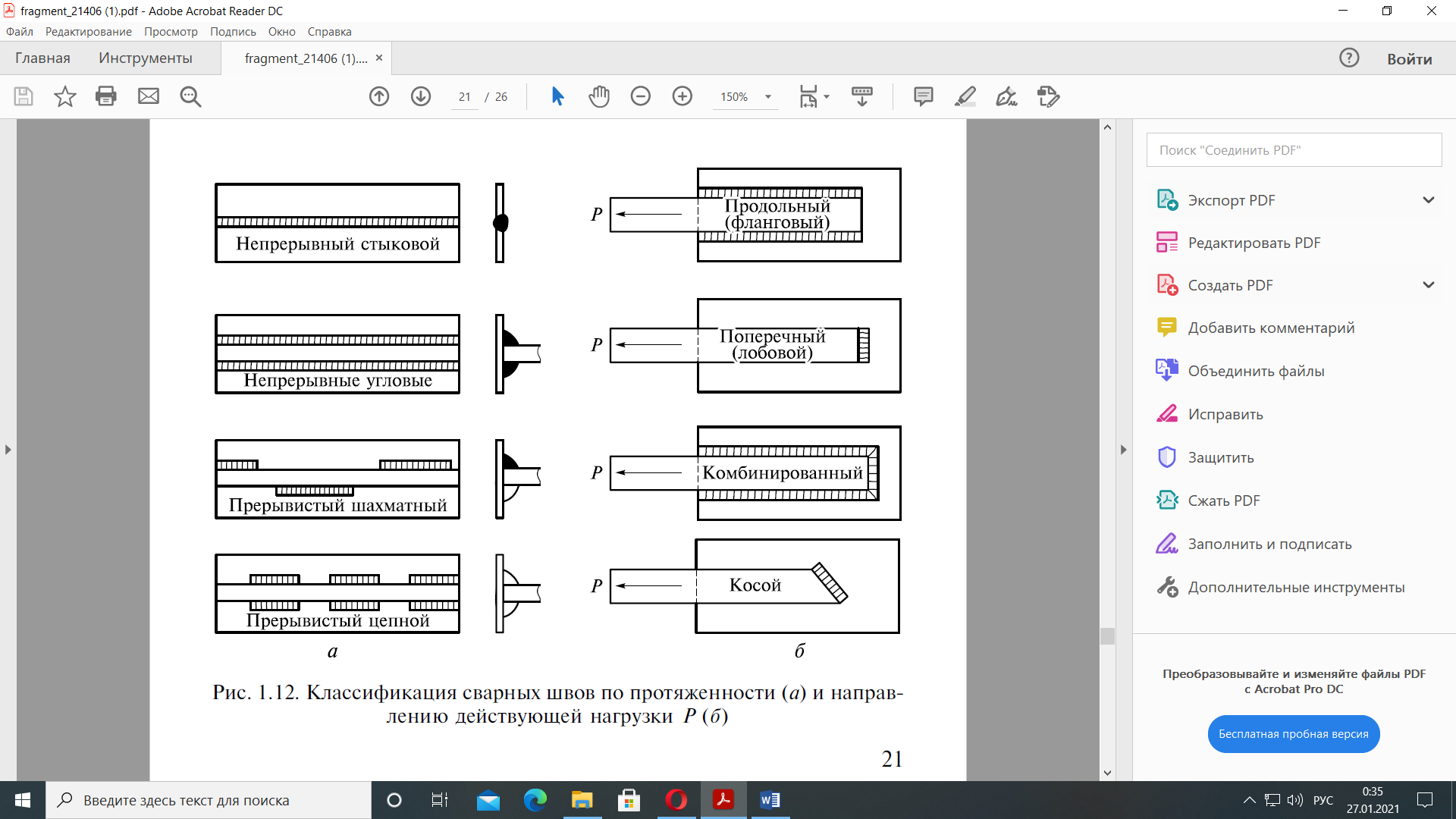

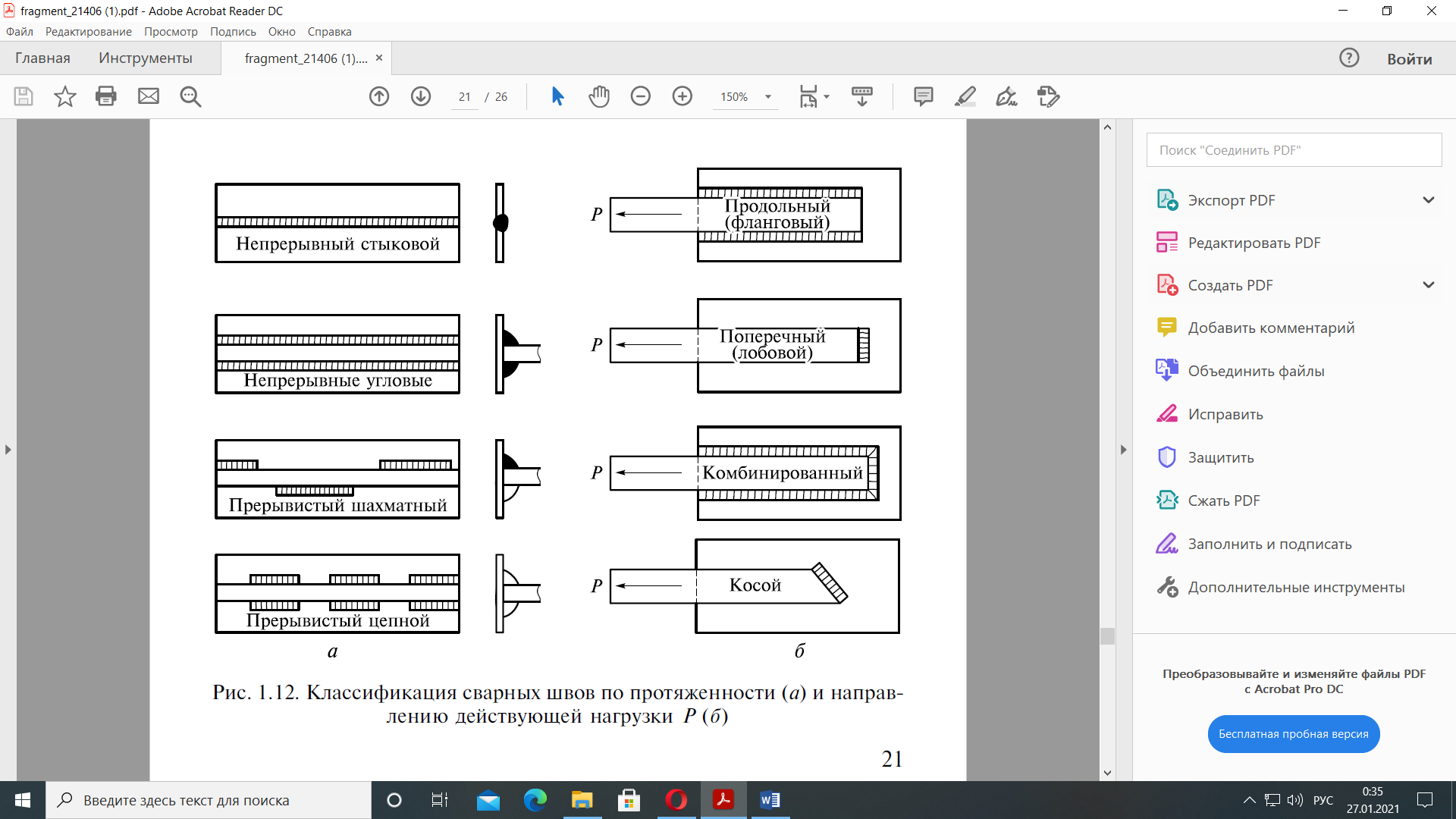

По протяженности: По направлению действующей нагрузки:

Основные геометрические параметры сварных швов

Стыковой (а) и угловой (б) сварные швы: e - ширина; g - выпукость; h - глубина проплавления; m - вогнутость; b - зазор; t - толщина стыкового шва; s - толщина детали; k - катет углового шва; p - расчетная высота; a - толщина углового шва.

Толщина углового шва - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Расчетная высота углового шва - длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения свариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника.

Катет углового шва - кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.

Ширина сварного шва - расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением.