ВВЕДЕНИЕ

Одной из стадий проектирования редуктора является конструирование корпуса и определение размеров отдельных его элементов; в этот этап также входит выбор типовых деталей и узлов, которые неподвижно устанавливаются в корпусе редуктора и необходимы при его эксплуатации [1, 2, 3, 5, 6].

От конструкции корпусных деталей зависит последовательность сборки редуктора, которую необходимо привести в пояснительной записке к проекту.

Особенности формы корпуса редуктора

В процессе курсового проектирования нужно выбрать типовую конструкцию корпуса редуктора.

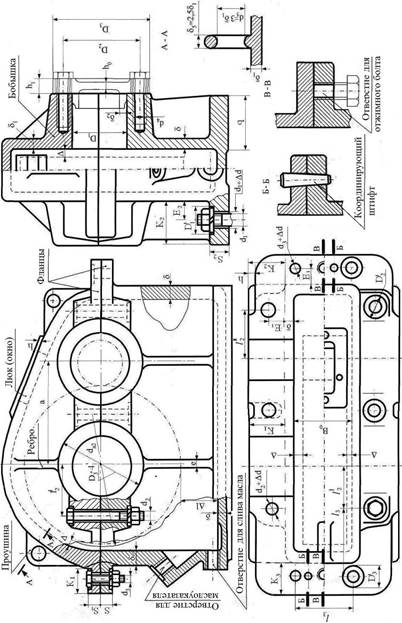

На рис. 1, а и 2, а изображены цилиндрические редукторы с различной формой корпусных деталей: крышки 1 и нижней части корпуса (картера) 2 (рис. 1, б и 2, б).

а  б

б

Рис. 1.

а  б

б

Рис. 2

Корпус на рис. 1 имеет наружное расположение подшипниковых бобышек[1] 3 и ребер[2] 4 и 5. В корпусе на рис. 2 подшипниковые бобышки 3 и ребра 4 и 5 расположены внутри.

Каждая из конструкций имеет свои преимущества и недостатки. Корпус на рис. 2 отличается большей жесткостью. Он имеет более длинные стенки, следовательно, обладает большей металлоемкостью. Большие размеры литого корпуса способствуют снижению шума и вибраций при работе, то есть улучшают виброакустические свойства. В большем корпусе предоставляется возможность размещения большего объема масла.

Кроме того, на форму корпусных деталей редуктора влияет тип используемых крышек подшипниковых узлов, которые могут быть закладными как на рис. 1, а и 2, а (см. вариант I корпуса на рис. 1, б и 2, б) или привертными как на рис. 3 (см. вариант II корпуса на рис. 1, б и 2, б).

Различаются корпуса редукторов и по расположению плоскости разъема [2, 3, 6].

В дальнейшем рассмотрим в качестве типовой конструкции корпус, аналогичный рис. 1, б (вариант II), одноступенчатого цилиндрического редуктора с разъемом по плоскости, в которой расположены оси валов (см. рис. 3).

Элементы корпуса редуктора

Корпусные детали обеспечивают взаимное расположение деталей узла и воспринимают силы, действующие в редукторе. Корпусные детали получают методом литья или сварки. Материалом литых деталей чаще всего бывают чугуны (СЧ15 ГОСТ1412-85).При больших межосевых расстояниях могут быть использованы алюминиевые литые сплавы. Минимальная толщина стенки чугунного литого корпуса редуктора должна быть не меньше 6 мм.

| Рис. 3 |

Корпус (нижняя часть) и крышка (верхняя часть) являются основными корпусными деталями редуктора (см. рис. 1 - 3). Каждая часть корпуса редуктора (см. рис. 3) состоит из стенок, рёбер, бобышек, фланцев [3]. В крышке корпуса предусмотрены проушины [4], смотровой люк [5]; в нижней части корпуса расположены резьбовые отверстия под пробку (его используют для слива масла) и под маслоуказатель.

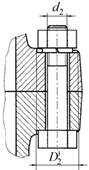

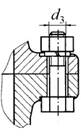

Во время сборки (в одно целое) основные корпусные детали соединяют по фланцам с помощью болтов: у бобышек подшипников (на рис. 3 и 4 – это болты с номинальным диаметром резьбы d 2) и по периметру стыка (на рис. 3 и 5 – это болты с номинальным диаметром резьбы d 3).

|

|

| Рис. 4 | Рис. 5 |

Опорная плоскость корпуса (рис. 6) или опорные полосы (см. рис. 3) служат для установки и крепления редуктора на сопряжённых конструкциях – раме, станине, фундаменте и пр.

На рис. 3 показаны две опорные полосы (снизу на корпусе редуктора) шириной q. Редуктор крепится к раме с помощью фундаментных болтов (на рис. 3 это болты с номинальным диаметром резьбы d 1).

Рис. 6

При выборе размеров отдельных элементов корпуса необходимо учитывать следующее:

- чтобы поверхности под головкой болта и гайкой были перпендикулярны оси отверстия, их дополнительно обрабатывают, диаметры углубления под торец гайки или болта D ¢»2,1 d, где d - номинальный диаметр резьбы (см. рис. 3, 4);

- высота бобышки на рис. 3, 4 должна быть достаточной для установки болтов с диаметром  стягивающих бобышку. Количество болтов на один подшипник определяется в результате эскизной компоновки редуктора (рис. 7).

стягивающих бобышку. Количество болтов на один подшипник определяется в результате эскизной компоновки редуктора (рис. 7).

Рис. 7

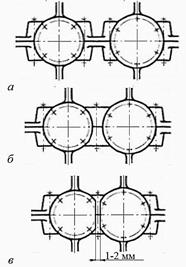

На рис. 7 показаны возможные варианты установки болтов: два болта на каждый подшипник (рис. 7, а), один болт между подшипниками (рис. 7, б), один болт между подшипниками со срезанными крышками (рис. 7, в);

- ширина фланцев  и

и  (см. рис. 3) крышки и корпуса должна быть достаточной для размещения головок болтов (с диаметром

(см. рис. 3) крышки и корпуса должна быть достаточной для размещения головок болтов (с диаметром

) и гаек;

) и гаек;

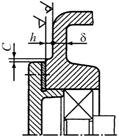

- обрабатываемые поверхности корпуса должны выступать над необрабатываемыми на половину толщины стенки корпусной детали (на рис. 8 – 10 [3]).

Рис. 8

Рис. 9 Рис. 10

Такие поверхности называются платиками. Это плоскости под крышку смотрового люка (см. рис. 3 и 8) и под пробку сливного отверстия (см. рис. 3 и 9), торцевые плоскости бобышек (к которым крепятся подшипниковые крышки на рис. 3 и 10), выступающие за фланцы плоскости разъема на h »0,5 d.