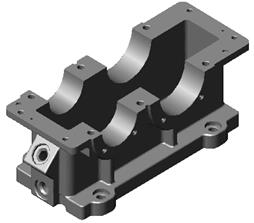

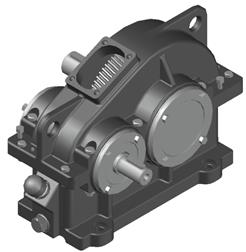

Рассмотрим порядок сборки цилиндрического одноступенчатого редуктора, состоящего из зубчатой передачи, смонтированной на валах с подшипниками качения в литом чугунном корпусе. Корпус редуктора состоит из картера (рис. 21) и крышки (рис. 22), скрепленных болтами. Разъем корпуса – горизонтальный, проходит по осям валов. Для образования соединения плоскость разъема оформляется фланцами и бобышками.

Рис. 21

Рис. 22

Расточку отверстий под подшипники в корпусе редуктора производят в сборе. Перед расточкой по диагонали фланца устанавливают два цилиндрических или конических координирующих штифта (см. рис. 3, сечение Б – Б) на возможно большем расстоянии друг от друга. Диаметр штифта назначают на (20…30)% меньшим диаметра стяжного болта. Штифты устанавливают для совместной обработки корпуса и крышки (отверстий под подшипники, торцев бобышек, отверстий под стяжные болты) и при окончательной сборке редуктора.

Для облегчения разъединения крышки с корпусом редуктора во фланце крышки предусмотрены два отверстия для отжимных болтов (см. рис. 3, сечение В – В).

В верхней части крышки корпуса расположено смотровое отверстие (люк), предназначенное для контроля сборки и осмотра редуктора при эксплуатации, а также для заливки масла из расчета (0,2…0,3)литра масла на 1 кВт передаваемой мощности при средних рабочих скоростях и нагрузках.

В редукторе используется картерная смазка, при которой корпус редуктора является резервуаром для масла. Глубина погружения колеса в масло должна быть не менее 10 мм и не более 0,25 диаметра колеса.

Для слива загрязненного продуктами износа масла в корпусе редуктора предусмотрено сливное отверстие, закрываемое пробкой. Под пробку устанавливают уплотняющую прокладку из паронита. Для наблюдения за уровнем масла используется жезловый маслоуказатель. Для подъема и транспортировки редуктора предусмотрены проушины в крышке корпуса.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской; наружные поверхности редуктора красят серой нитроэмалью.

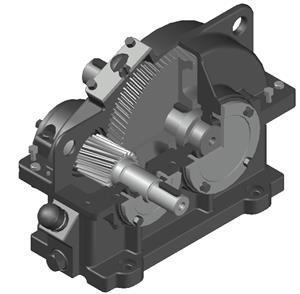

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов. Порядок сборки редуктора показан на рис. 23 – 35.

1. На быстроходный вал-шестерню насаживают шариковые подшипники, предварительно нагретые в масле до t = 80…100°C (рис. 23).

Рис. 23

2. В тихоходный вал закладывают призматическую шпонку со скругленными торцами[7] (рис. 24).

Рис.24

3. Напрессовывают зубчатое колесо до упора в буртик вала (рис. 25).

Рис. 25

4. Надевают распорную втулку (рис. 26)и устанавливают шариковые подшипники, предварительно нагретые в масле (рис. 27).

Рис. 26 Рис. 27

5. Собранные валы укладывают в основание корпуса редуктора (рис. 28).

Рис. 28

6. Надевают крышку корпуса, предварительно шлифуя и покрывая герметиком поверхности стыка крышки и корпуса. Для центровки крышку устанавливают на корпус с помощью двух цилиндрических штифтов (ГОСТ 3128-79); затягивают болты, крепящие крышку к корпусу (рис. 29). Для облегчения разъединения крышки и корпуса при разборке редуктора, рекомендуют применять отжимные болты (см. рис. 3, 34, 35).

Рис. 29

Рис. 30

Рис. 30

| 7. В подшипниковых сквозных крышках (рис. 30) устанавливают резиновые манжеты. Затем устанавливают все крышки подшипников с комплектом регулировочных прокладок; регулируют тепловой зазор. Проворачиванием валов проверяют отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки болтами (рис. 31). |

Рис. 31

8. На концы ведущего и ведомого валов редуктора в шпоночные канавки закладывают призматические шпонки для закрепления деталей, например, полумуфты и звездочки цепной передачи[8] (рис.32).

Рис. 32

9. Ввертывают пробку маслосливного отверстия с прокладкой и жезловый маслоуказатель (рис. 33).

Рис. 33

9. Заливают в корпус масло и закрывают смотровое отверстие крышкой с пробкой-отдушиной и прокладкой; закрепляют крышку болтами (рис. 34, 35).

Рис. 34

Рис. 35

10. Собранный редуктор обкатывают и испытывают на стенде по программе, устанавливаемой техническими условиями.

11. Производят консервацию и упаковку редуктора.

Примечание.

При оформлении пояснительной записки к курсовому проекту (курсовой работе) [4] необходимо привести обозначения призматических шпонок в соответствии с ГОСТом (размеры сечения и длину шпонок). Например, для призматической шпонки шириной b = 14 мм, высотой h = 9 мм и длиной l = 40 мм: «Шпонка 14х9х40 ГОСТ 23360-78».

6. Тест [9] по теме «Корпус редуктора, корпусные детали,уплотнения»

1. Минимальная толщина литого чугунного корпуса редуктора:

| ³6мм | <6мм | >10мм | £5мм | ||

2. Для литого корпуса редуктора целесообразно использовать

| цветные металлы | серый чугун | сталь | пластмассу |

3. Для цилиндрического зубчатого редуктора, работающего на средних скоростях и нагрузках, достаточно количества масла из расчета на 1 кВт передаваемой мощности

| 2... 3 литра | 0,5 литра | 1 литр | 0,2...0,3 литра |

4. Деталь редуктора, на которой установлены подшипники, зубчатые колеса, это

| ось | вал | винт | штифт |

5. Отверстие для слива масла в корпусе редуктора закрывается

| пробкой | привертной крышкой | люком | маслоуказателем | ||

6.* Верхний люк в крышке редуктора служит для

| слива масла | заливки масла в редуктор | осмотра зацеплений | установки подшипников |

7.* Манжеты в подшипниковых узлах используют для...

| предотвращения вытекания смазки | защиты подшипников от загрязнения извне | снижения стоимости конструкции | защиты валов от изнашивания |

8.* Отдушины, установленные в крышке смотрового люка, используют

| для уменьшения давления внутри корпуса | для предотвращения вытекания смазки | для контроля уровня масла | для слива масла из корпуса | ||

9. Манжетное уплотнение (стандартная манжета) подбирают...

| по вращающему моменту | по осевой силе в опоре | по диаметру вала | по радиальной силе в опоре |

10. Для облегчения разъединения крышки и корпуса редуктора при разборке применяют

| отжимные болты | координирующие штифты | отдушину | маслоуказатель |

11. Основные критерии работоспособности корпусных деталей:

| теплостойкость, упругость | прочность, жесткость | твердость, износостойкость | виброустойчивость, пластичность | ||

12. Для быстроходного вала редуктора кроме основных критериев работоспособности имеет значение

| виброустойчивость | коррозийная стойкость |  теплостойкость теплостойкость

| износостойкость |

13. Изображенная на рисунке деталь

с осевым и радиальными отверстиями – это

| пробка сливного отверстия | маслоуказатель | крышка подшипника | отдушина | ||

14. Для придания конструкции большей жесткости и прочности литые корпусные детали (корпус, крышка корпуса)

| делают тоньше | красят | снабжают ребрами | термообрабатывают | |

15. Во избежание подтекания масла под фланец пробки сливного отверстия следует установить

| пружинную шайбу | резиновую манжету | уплотняющую прокладку | отдушину |

16.* Устройства, предназначенные для подъема и транспортировки редуктора, называются

| отдушины | маслоуказатели | крюки | проушины | |

17. Осевое положение подшипника, который установлен в корпусе редуктора, можно отрегулировать с помощью

| пружинной шайбы | металлических прокладок | резиновой манжеты | проушины | |

18. В редукторе без расчета по критериям прочности устанавливают

| валы | зубчатые колеса | манжеты | шпонки | |

19. Корпус, изображенного на рисунке

19. Корпус, изображенного на рисунке

редуктора, изготовлен

| клепкой | сваркой | литьем | штамповкой | |

ЛИТЕРАТУРА

1. Анурьев В.И. Справочник конструктора машиностроителя. Т. 1-3.– М.: Машиностроение, 2001. Т1 – 920 с. Т2 – 912 с. Т3 – 864 с.

2. Атлас конструкций узлов и деталей машин / под ред. О.А. Ряховского.– М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. – 380 с.

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – М.: Высш. шк., 2009. – 447 с.

4. Иванова М.А. Детали машин и основы конструирования. Правила оформления курсовых проектов и расчётно-графических работ: Учеб. пособие. – СПб.: Изд-во СПбГМТУ, 2014. 90 с.

5. Кривенко И.С. Проектирование цилиндрического одноступенчатого редуктора: Метод. указания. СПб: Изд. Центр СПбГМТУ, 2004. – 82 с.

6. Курмаз Л.В., Курмаз О.Л. Конструирование узлов и деталей машин: Справочное учебно-методическое пособие. – М.: Высш. школа, 2007. – 455 с.

Оглавление

Введение...................................................................................... 3

1. Особенности формы корпуса редуктора............................... 3

2. Элементы корпуса редуктора................................................ 4

3. Расчет элементов корпуса редуктора.................................... 8

4. Определение размеров типовых деталей и узлов,

закрепляемых в корпусе редуктора..................................... 13

5. Сборка одноступенчатого цилиндрического редуктора.... 18

6. Тест по теме «Корпус редуктора, корпусные детали,

уплотнения».......................................................................... 27

Литература................................................................................ 29

[1] Бобышка – прилив на литой детали в месте размещения других деталей.

[2] Ребро – продольный выступ на корпусе, увеличивающий жесткость корпуса и улучшающий теплопередачу.

[3] Фланец (см. рис. 3) – соединительная часть деталей с отверстиями под болты, имеющая форму плоскости (диска).

[4] Проушина – элемент на корпусе, предназначенный для подъёма и транспортировки редуктора.

[5] Смотровой люк (окно) – отверстие для осмотра зацеплений и заливки масла.

[6] Фибра – твердый, гибкий и эластичный материал (например, целлюлоза с пропиткой).

[7] См. Примечание в конце главы 5.

1 См. Примечание в конце раздела.

[9] В тесте звездочкой (*) отмечены вопросы, которые имеют более одного правильного ответа.