Сущность селективного подбора заключается в том, что сопрягаемые детали, изготовленные с относительно широкими полями допусков, рассортировывают на равное число размерных групп с суженными полями допусков. Отсортированные детали клеймят цифрами, буквами или красками определенных цветов. Комплектуют детали для сборки в этом случае по одноименным группам.

Разбивку деталей на размерные группы выполняют из условия обеспечения требуемых предельных значений групповых зазоров или натягов, обеспечивающих наибольшую долговечность сопряжения, либо допустимой величины группового допуска (ТОгр или Тdгр), определяемой целесообразностью точности сборки и сортировки деталей, а также величиной возможного отклонения их формы. При этом число групп, как правило, не должно быть больше пяти (увеличение числа групп приводит к росту запаса деталей в комплектовочном отделении); число деталей в группах по возможности должно быть одинаковым для каждой из сопрягаемых деталей.

Обеспечение данных условий возможно при определении размерных групп по кривым распределения методом планиметрирования или графическим интегрированием.

Сущность метода планиметрирования заключается в следующем (рисунок 3.76, а):

- по результатам обследования 80-100 сопрягаемых деталей строят кривые распределения их размеров;

- по данным о точности геометрической формы деталей и допуске посадки определяют число размерных групп;

- поле допуска одной из деталей разбивают на части в соответствии с количеством выбранных размерных групп;

- из конца каждого отрезка восстанавливают перпендикуляры до пересечения с кривой распределения y1=f(x);

- по площади под кривой (f1,f2,f3) определяют относительное число деталей в группах;

- разбивают площадь под второй кривой y2=f’(x) на части, равные или пропорциональные кривой у1=(f1= f1’, f2= f2’, f3= f3’) определяя таким образом интервал размерных групп для второй детали. В этом случае групповой зазор (натяг) при переходе от одной группы к другой остается постоянным лишь в том случае, когда кривые распределения размеров сопрягаемых деталей имеют одинаковую форму.

Метод графического интегрирования (рисунок 3.76,6) базируется на принципе того, что площадь участка, заключенного под дифференциальной кривой y=f(x) на допуске размерной группы аb, численно равна ординате тп проекции аb через интегральную кривую распределения

30

30

При использовании этого метода по кривым распределения (например, поршня и цилиндра) строят интегральные кривые. Затем допуски одной из детали на графике разбивают на части (размерные группы). Из конца отрезка каждой части восстанавливают перпендикуляры до пересечения с интегральной кривой, а точки пересечения проектируют на ось ординат.

Вероятное количество поршней и цилиндров в каждой группе оценивают по величине отрезков проекций.

Количество групп iгр зависит от конструктивного и монтажного допусков зазора:

где Тк конструктивный допуск зазора, мм:

SКmax - конструктивный зазор, мм;

SКmin -монтажный зазор, мм.

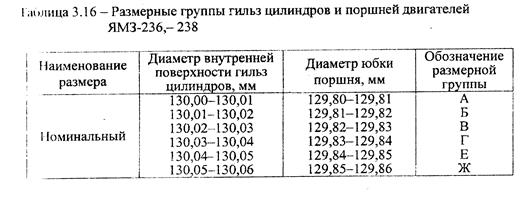

Допуск каждой размерной группы равен конструктивному допуску, делен ном) на количество групп. Например, конструктивный допуск диаметра гильзы шшиндра блока двигателя ЯМЭ-236 -238 равен 0,06 мм; количество групп - 6, следовательно, допуск каждой размерной группы:

Допуск каждой размерной группы равен конструктивному допуску, делен ном) на количество групп. Например, конструктивный допуск диаметра гильзы шшиндра блока двигателя ЯМЭ-236 -238 равен 0,06 мм; количество групп - 6, следовательно, допуск каждой размерной группы:

В таблице 3.16 приведены обозначения размерных групп, размеры гильз и поршней двигателя ЯМЗ-236- 238. Максимальные и минимальные монтажные и юры для всех групп одинаковые и соответствуют техническим условиям на сборку данного соединения. Используя для комплектования детали одной размерной группы по маркировке на днище поршней и гильзах, обеспечивают сужение поля допуска и нормальное сопряжение этих пар деталей (рисунок 3.77).

|

32

32

Список литературы

1 Ремонт автомобильной техники. Под ред. генерал-майора профессора А.Н Герасимова Книга 1 “Основы технологии ремонта ВАТ”. Рязань ВАИ.