Определение твердости металлов

Цель работы: изучить устройство приборов Бринелля и Роквелла и усвоить приемы работы на этих приборах.

Материалы и оборудование:

1. Твердомер Бринелля (электронный имитатор).

2. Твердомер Роквелла (электронный имитатор).

Краткие теоретические сведения

Под твердостью понимают свойство металлов оказывать сопротивление пластической деформации. Твердость – одна из наиболее распространенных характеристик, позволяющая судить о качестве металлов без их разрушения. Часто только по твердости определяют годность полуфабрикатов и готовых изделий. Широкое распространение методов измерения твердости объясняется следующими причинами: быстротой оценки качества изделий, отсутствием разрушений изделий и порчи поверхности. Для определения твердости применяют методы вдавливания, отскакивания бойка, царапания.

Наибольшее распространение и практическое применение имеет определение твердости при пластическом вдавливании индентора (стального шарика, алмазного конуса).

Испытание на твердость производят с помощью приборов Бринелля, Роквелла. Прибор и нагрузку следует выбирать в соответствии с материалом и твердостью образца, его размерами и строением по сечению. О величине твердости судят либо по глубине вдавливания индентора (твердость по Роквеллу – HRC, HRB, HRA), либо по величине отпечатка при вдавливании индентора при соответствующей нагрузке (твердость по Бринеллю – НВ). Во всех случаях при вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор, и тем выше твердость. Таким образом, твердость при испытаниях методом вдавливания характеризует сопротивление материала пластическим деформациям.

Измерение твердости по Бринеллю

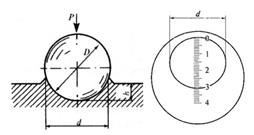

При определении твердости по Бринеллю в плоскую поверхность металла под действием нагрузки вдавливают твердый стальной шарик диаметром 2,5; 5; и 10 мм (рис.1). Время выдержки под нагрузкой – 10,30 или 60 секунд.

Числом твердости по Бринеллю называют отношение нагрузки, передаваемой через шарик на образец, к площади поверхности сферического отпечатка шарика. Твердость по Бринеллю можно определить по формуле:

кгс/мм2,

кгс/мм2,

где Р – приложенная нагрузка, кгс ( ;

;

F – сферическая поверхность отпечатка,мм2;

D – диаметр шарика, мм;

d - диаметр отпечатка, мм.

Для перевода твердости по Бринеллю в единицы СИ необходимо умножить число твердости в кгс/мм2 на 9,81, т.е.

Для перевода твердости по Бринеллю в единицы СИ необходимо умножить число твердости в кгс/мм2 на 9,81, т.е.  .

.

Рисунок 1. Схема определения твердости по Бринеллю

Метод Бринелля не рекомендуется применять для металлов твердостью более 450 НВ, так как стальной шарик может деформироваться, и результаты будут искажаться. Толщина испытуемого образца должна быть не менее 10-ти кратной глубины отпечатка.

Твердость по Бринеллю определяют на прессах с гидравлическим или механическим приводом (рис.2).

Рисунок 2. Электронный и ручной твердомеры Бринелля

Диаметр отпечатка определяется с помощью лупы с точностью до 0,01 мм при испытаниях шариком диаметром 2,5 мм, а при испытаниях шариком 5 и 10 мм – с точностью до 0,05 мм. Измерение диаметра отпечатка надо производить в 2-х взаимно перпендикулярных направлениях и брать среднее значение. Также число твердости по Бринеллю можно определить с помощью специальных таблиц (таблица 1).

Таблица 1

Условия испытания металлов на твердость по Бринеллю

| Металлы | Твердость HB, кгс/мм2 | Толщина образца, мм | Соотношение между P и D2 | Диаметр шарика D, мм | Нагрузка Р, кгс | Выдержка под нагрузкой, с |

| Черные | 140-250 | 6-3 |

| |||

| 4-2 | ||||||

| менее 2 | 2,5 | 187,5 | ||||

| Черные | более 6 |

| ||||

| 6-3 | ||||||

| менее 3 | 2,5 | 62,5 | ||||

| Цветные | 6-3 |

| ||||

| 4-2 | ||||||

| менее 2 | 2,5 | 187,5 | ||||

| Цветные | 35-130 | 9-3 |

| |||

| 6-3 | ||||||

| 2-3 | 2,5 | 62,5 | ||||

| Цветные | 8-35 | более 6 |

| |||

| 6-3 | 62,5 | |||||

| менее 3 | 2,5 | 15,6 |

Измерение твердости по Роквеллу

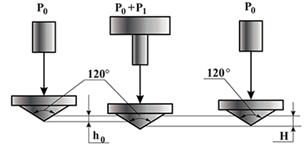

При определении твердости по Роквеллу в испытуемый образец вдавливается алмазный конус с углом при вершине 120º или стальной шарик диаметром 1,59 мм. Алмазный конус применяют для испытания твердых металлов, а шарик – для мягких металлов. Толщина образца при испытании по Роквеллу должна быть не менее 1,5 мм.

Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0, равной 100 Н (10 кгс), и основной Р1, равной 900 Н для шарика (шкала В), 1400 Н для алмазного конуса (шкала С) и 500 Н для алмазного конуса при испытании твердых и тонких материалов (шкала А) (таблица 2).

Таблица 2

Основные шкалы твердости по Роквеллу

| Обозначение твердости | Шкала индикатора | Индентор (наконечник) | Полная нагрузка, кг |

| НRA | А | Алмазный конус с углом при вершине 120º | |

| HRB | В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или из твердой стали) | |

| HRC | С | Алмазный конус с углом при вершине 120º |

Предварительно нагружают для того, чтобы исключить влияние упругой деформации и шероховатости поверхности образца на результаты измерений. Под действием предварительной нагрузки индентор погружается в поверхность образца на величину h0 (рисунок 3).

Рисунок 3. Схема определения твердости по Роквеллу

Затем на образец подается основная нагрузка (общая нагрузка Р будет равна сумме предварительной Р0 и основной Р1 нагрузок). Глубина вдавливания H после снятия основной нагрузки Р1, когда на индентор вновь действует только предварительная нагрузка Р0, в условных единицах определяет число твердости по Роквеллу. Твердость по Роквеллу – величина безразмерная, выраженная в условных единицах.

Величину твердости определяют по индикаторной шкале, каждое деление которой соответствует глубине вдавливания 2 мкм.

На циферблате индикатора имеются 2 шкалы – красная и черная (для стального шарика и алмазного конуса соответственно). Шкала В имеет 130 делений, нулевая точка – та же, что и для шкалы С. твердость по Роквеллу определяют в условных единицах и обозначают:HRA 70, YRC 62 и т.д.

Цифры указывают твердость по соответствующей шкале.

Метод Роквелла благодаря своей простоте и скорости измерения, высокой точности и небольшой величине отпечатка получил широкое применение в промышленности.

Твердость по шкале С определяется формулой:

Шкала С имеет 100 делений. Разность H-h0 представляет разность глубин погружения индентора после снятия основной нагрузки и до ее приложения (при предварительном нагружении).

Твердость по шкале В (HRB) определяется формулой:

Испытание на приборе Роквелла производится следующим образом. Подвесив груз и вставив в оправку индентор (стальной шарик или алмазный конус), испытуемый образец кладут на предметный столик. Включают прибор. При помощи штурвала образец подводится к наконечнику и слегка вдавливается в него. Пружина при этом сжимается до достижения предварительной нагрузки в 10 кгс, что отмечается на циферблате установкой маленькой стрелки против красной точки. Затем шкала обнуляется поворотом ободка, при этом большая стрелка совпадает с нулем черной шкалы индикатора. Нажатием на педаль прикладывается максимальное усилие. Далее следует прочесть на циферблате по соответствующе шкале значение твердости и освободить индентор.

Данные, полученные при замере твердости на приборе Бринелля, заносятся в таблицу № 3, а на приборе Роквелла – в таблицу № 4.

Таблица 3

Твердость при испытании на приборе Бринелля

| № | Нагрузка | Диаметр шарика D, мм | Диаметр отпечатка | Число твердости HB | |||

| d1 | d2 | dср | по формуле | по таблице | |||

Таблица 4

Твердость при испытании на приборе Роквелла

| № | Нагрузка | Шкала | Показания индикатора | |

| отдельные измерения | среднее значение | |||

| В | ||||

| С |