Методический материал для изучения темы

04.06.2020 г. Производственная практика.

ПМ.07. «Технология ручной электродуговой сваркой»

Тема: Устранение дефектов деталей машин, механизмов и конструкций.

Наплавка малоуглеродистых и низколегированных сталей производится обычным способом при обычных условиях. Во время наплавки электрод должен быть наклонен под углом 15...20° к вертикали во избежание попадания жидкого шлака на еще не расплавленный основной металл. Наплавка должна осуществляться углом назад (рис. 1 а). Для получения узкого валика шириной до 1,5 диаметра электрода последний при наплавке перемещают прямолинейно без поперечных колебаний. Однако из-за высокой скорости охлаждения в металле наплавки могут остаться не успевшие выделиться газы и шлаковые включения.

С целью устранения таких дефектов при наплавке накладываются более широкие валики, которые получаются при поперечном колебательном перемещении конца электрода (рис. 2 б). Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов.

С целью устранения таких дефектов при наплавке накладываются более широкие валики, которые получаются при поперечном колебательном перемещении конца электрода (рис. 2 б). Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов.

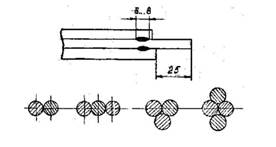

Наплавка более широких слоев и большей высоты наплавленного слоя может осуществляться пучком электродов. Он представляет собой несколько сложенных вместе электродов, скрепленных обвязкой и прихватками. В случае необходимости наплавки низкими и широкими валиками применяют пучки из двух или трех электродов, скомпонованных в ряд. Для наплавки более узкими, но высокими валиками применяют пучки из трех электродов, скомпонованных треугольником, или четырех электродов (рис. 2).

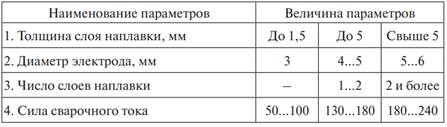

Наплавка должна выполняться короткой дугой, валики накладывают так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составил 2...3 мм. Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать следующие соотношения (табл. 1).

Наплавка должна выполняться короткой дугой, валики накладывают так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составил 2...3 мм. Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать следующие соотношения (табл. 1).

При окончании наплавки усадочный кратер необходимо выводить за пределы рабочей наплавляемой поверхности, используя для 45 этой цели приставные планки. После наложения каждого валика с поверхности наплавки удаляются шлак и брызги металла. При наплавке средне- и высокоуглеродистых сталей рекомендуется предварительный подогрев металла до температуры 350°. Изделия, подвергнутые ранее термообработке (закалка), перед наплавкой отжигают, после наплавки рекомендуется производить высокий отпуск наплавленного слоя.

Горячая дуговая сварка чугунным электродом применяется при исправлении крупных литейных дефектов в тяжелых чугунных отливках. В промышленности применяют много разнообразных обмазок для чугунных электродов. Наиболее распространены для горячей сварки чугуна электроды марки ОИЧ-1. Толщина слоя покрытия 0,1-0,2 мм, длина чугунных стержней составляет 350…500 мм. Разделка дефектного участка должна быть обязательно заформована. Подготовленная деталь подвергается нагреву до 350…400°С. Сварка может выполняться от источников переменного и постоянного тока. Сила тока устанавливается из расчета 50…90 А на 1 мм диаметра электрода. После зажигания дуги сварщик оплавляет кромки изделия и образует ванну расплавленного металла. При нормальном нагреве ванна оплавляет стенки детали и жидкий металл хорошо смачивает кромки основного металла. Дуга при этом должна располагаться по центру сварочной ванны. Для ускорения процесса заварки дефектов большого объема в сварочную ванну добавляют огарки чугунных электродов или заранее приготовленные куски чугунного лома. Процесс сварки заканчивается наплавкой поверхности выше уровня основного металла на 2-6 мм. Данное усиление играет роль литейной прибыли.

Дуговую сварку алюминия металлическим электродом с обмазкой применяют в настоящее время практически только для ремонтной сварки литых изделий.

Предварительный подогрев необходим в том случае, если нельзя добиться достаточного провара в условиях соблюдения нормального режима сварки, т. е. если тепло, подводимое от соответствующего источника, так быстро отводится, что кромки шва и присадочный материал не расплавляются. Предварительный подогрев осуществляется газовыми горелками. При толщине свариваемых изделий до 5 мм предварительный подогрев не производят; изделия большей толщины нагревают до 150…250°C, литые детали – до 150…200°C.

При многослойной сварке для заварки корня шва применяют электроды меньшего диаметра, при наложении каждого последующего слоя диаметр электрода увеличивают. Перед наложением последнего слоя шва следует тщательно механически (молотком и щётками) удалить шлак. При толщине свариваемых изделий до 4 мм для достижения хорошего провара рекомендуется использовать 71 подложки из стали, меди или графита. Силу тока рассчитывают в зависимости от толщины свариваемых изделий, диаметра электрода и возможного предварительного подогрева. Наклон электрода составляет от 90 до 60°. Для ручной дуговой сварки алюминиевых сплавов разработан электрод марки ОЗА-2.

При сварке автомобильных деталей обычно применяют электроды диаметром 5 или 6 мм. В случае использования электрода диаметром 5 мм сварку ведут при силе сварочного тока 140…160 А, а электрода диаметром 6 мм – 170…200 А. В связи с тем что стержень электрода ОЗА-2 плавится значительно скорее, чем у стального электрода, сварщику надо быстрее продвигать электрод вдоль шва. Длина дуги на протяжении всей сварки должна быть стабильной и равной приблизительно диаметру используемого электрода. При заварке трещины электрод продвигают вперед равномерно без поперечных колебаний.