Использование достижений научно-технического прогресса выражается прежде всего в создании и освоении новых видов продукции машиностроения (машин, оборудования, приборов и т. д.) и прекращении выпуска устаревших изделий.

Эффективность процесса обновления выпускаемой продукции на машиностроительных предприятиях во многом определяется рациональностью выбранного метода перехода на производство новых изделий.

На характер обновления выпускаемой продукции влияет целый ряд факторов:

• имеющиеся в распоряжении предприятия ресурсы, которые могут быть использованы для освоения новой продукции (капитальные вложения и их материализация в виде производственных помещений, оборудования, технологического оснащения, а также человеческие ресурсы);

• различия в степени прогрессивности осваиваемого и снимаемого с производства изделий;

• степень подготовленности предприятия к освоению новой продукции (комплектность и качество технологической документации, степень готовности технологического оборудования и оснащения, уровень квалификационной подготовки персонала, наличие дополнительных производственных площадей и т. д.);

• конструкторско-технологические особенности продукции;

• тип производства;

• спрос на продукцию, производимую предприятием;

• уровень унификации осваиваемой и снимаемой с производства продукции.

Используемые в машиностроении методы перехода на выпуск новой продукции различаются степенью совмещения времени выпуска заменяемых и осваиваемых моделей (либо наличием перерыва между окончанием выпуска заменяемой и началом выпуска осваиваемой модели), соотношением темпов снижения выпуска снимаемой с производства и темпов нарастания выпуска осваиваемой продукции. При всем многообразии вариантов протекания процессов обновления продукции машиностроения, определяемого различным проявлением перечисленных определяющих факторов, можно выделить следующие характерные методы перехода на новую продукцию: последовательный, параллельный, параллельно-последовательный.

Последовательный метод перехода характеризуется тем, что производство новой продукции начинается после полного прекращения выпуска заменяемой продукции. В зависимости от продолжительности перерыва между окончанием выпуска заменяемой и началом выпуска осваиваемой продукции различают прерывно-последовательный и непрерывно-последовательный варианты этого метода.

Прерывно-последовательный вариант предполагает, что после прекращения выпуска заменяемого изделия 1 выполняются работы по перепланировке и монтажу технологического оборудования и транспортных средств, и лишь по их завершении начинается освоение производства нового изделия 2 (рис. 1.5.1). Продолжительность этих работ и определяет минимальное время остановки производства ( t на рис. 1.5.1, а), в течение которого отсутствует выпуск как изделия 1, так и изделия 2.

t на рис. 1.5.1, а), в течение которого отсутствует выпуск как изделия 1, так и изделия 2.

В организационно-технологическом отношении это наиболее простой вариант перехода, однако он является самым неэффективным, поскольку велики потери в суммарном выпуске продукции, которые обычно сложно компенсировать. Даже кратковременная остановка производства может резко снизить экономические показатели предприятия, поскольку и при интенсивном наращивании темпов выпуска изделий 2 себестоимость их будет все-таки высока за счет значительной величины удельных условно-постоянных расходов. Ведь за время  t, хотя и отсутствует выпуск продукции, присутствуют постоянные затраты, которые будут отнесены на себестоимость осваиваемых изделий. В истории как отечественного, так и мирового машиностроения массового типа производства известно немало случаев применения этого варианта последовательного метода перехода, однако время он уступает другим вариантам и методам обновления продукции.

t, хотя и отсутствует выпуск продукции, присутствуют постоянные затраты, которые будут отнесены на себестоимость осваиваемых изделий. В истории как отечественного, так и мирового машиностроения массового типа производства известно немало случаев применения этого варианта последовательного метода перехода, однако время он уступает другим вариантам и методам обновления продукции.

Рис. 1.5.1. Последовательный метод перехода на выпуск нового изделия (Nв — выпуск изделий в единицу времени): а — прерывно-последовательный; б — непрерывно-последовательный

Рис. 1.5.1. Последовательный метод перехода на выпуск нового изделия (Nв — выпуск изделий в единицу времени): а — прерывно-последовательный; б — непрерывно-последовательный

|

|

Непрерывно-последовательный вариант характеризуется тем, что выпуск осваиваемого изделия начинается сразу же после прекращения выпуска изделия, снимаемого с производства, т.е.  t = 0 (рис. 1.5.1, б). Несмотря на то, что при этом варианте обычно бывают потери в суммарном выпуске изделий, они могут быть сведены к минимуму за счет высоких темпов роста выпуска осваиваемого изделия. Эти потери значительно меньше, чем при прерывно-последовательном варианте освоения, следовательно, меньше и величина условно-постоянных расходов, приходящихся на единицу изделия. Однако организация освоения по этому варианту в организационно-технологическом отношении сложнее. Требуется высокая степень законченности работ по технологической подготовке производства нового изделия к началу его освоения. Необходимо опробовать до 80 % технологических процессов, иметь до 95 % смонтированного на новых местах оборудования. Осуществление данного варианта в массовом производстве требует, как правило, наличия резервных (либо дополнительных) производственных площадей для выполнения подготовительных работ по обеспечению выпуска новой продукции. Лишь при высоком уровне унификации сменяемых изделий можно обеспечить динамичное освоение нового изделия без значительного использования резервных (дополнительных) площадей. В условиях серийного производства этот вариант перехода также может быть осуществлен на имеющихся производственных площадях при высоком уровне типизации применяемых технологических процессов и технологического оснащения.

t = 0 (рис. 1.5.1, б). Несмотря на то, что при этом варианте обычно бывают потери в суммарном выпуске изделий, они могут быть сведены к минимуму за счет высоких темпов роста выпуска осваиваемого изделия. Эти потери значительно меньше, чем при прерывно-последовательном варианте освоения, следовательно, меньше и величина условно-постоянных расходов, приходящихся на единицу изделия. Однако организация освоения по этому варианту в организационно-технологическом отношении сложнее. Требуется высокая степень законченности работ по технологической подготовке производства нового изделия к началу его освоения. Необходимо опробовать до 80 % технологических процессов, иметь до 95 % смонтированного на новых местах оборудования. Осуществление данного варианта в массовом производстве требует, как правило, наличия резервных (либо дополнительных) производственных площадей для выполнения подготовительных работ по обеспечению выпуска новой продукции. Лишь при высоком уровне унификации сменяемых изделий можно обеспечить динамичное освоение нового изделия без значительного использования резервных (дополнительных) площадей. В условиях серийного производства этот вариант перехода также может быть осуществлен на имеющихся производственных площадях при высоком уровне типизации применяемых технологических процессов и технологического оснащения.

Параллельный метод перехода характеризуется постепенным замещением снимаемой с производства продукции вновь осваиваемой, т. е. одновременным с сокращением объемов производства заменяемой модели происходит нарастание выпуска осваиваемой. Продолжительность времени совмещения может быть при этом различная. Данный метод наиболее часто применяется в машиностроении как в массовом, так и в серийном производстве. Основное преимущество метода по сравнению с последовательным состоит в том, что удается значительно сократить (в отдельных случаях — полностью ликвидировать) потери в суммарном выпуске продукции в период освоения. Применяются разнообразные варианты параллельного метода перехода, которые различаются продолжительностью отрезка времени  t, в течение которого совмещается выпуск заменяемой и осваиваемой модели, величиной сокращения суммарного выпуска в период освоения, темпом нарастания выпуска осваиваемой модели и свертывания выпуска заменяемой, количеством дополнительных производственных площадей, оборудования, человеческих ресурсов.

t, в течение которого совмещается выпуск заменяемой и осваиваемой модели, величиной сокращения суммарного выпуска в период освоения, темпом нарастания выпуска осваиваемой модели и свертывания выпуска заменяемой, количеством дополнительных производственных площадей, оборудования, человеческих ресурсов.

Вариант параллельного метода, показанный на рис. 1.5.2, а, характерен тем, что суммарный выпуск изделий (снимаемого с производства и осваиваемого) остается неизменным, во всяком случае, не уменьшается. Это предпочтительный вариант, поскольку позволяет предприятию сохранить на период освоения равномерный выпуск продукции. Осуществление такого варианта требует, как правило, привлечения дополнительных производственных рабочих, так как трудоемкость осваиваемых изделий выше, чем снимаемых с производства, увеличения производственной мощности предприятия. Данный вариант освоения широко применяется в условиях массового производства, особенно при реконструкции предприятия.

Если компенсировать повышенную трудоемкость невозможно, дополнительных мощностей нет, предпочтительнее вариант параллельного метода, при котором суммарный выпуск продукции несколько снижается в период освоения нового изделия (рис. 1.5.2, б). При высоком уровне унификации заменяемого и осваиваемого изделий во многих случаях вообще удается избежать снижения суммарного выпуска.

В условиях массового производства (прежде всего, в автомобиле- и тракторостроении) широко применяется параллельно-поэтапный вариант метода, при котором процесс обновления выпускаемой продукции выполняется в несколько этапов, в ходе которых осваивается выпуск

|

Рис. 1.5.2. Параллельный метод перехода на выпуск нового изделия ( - выпуск изделия в единицу времени):

- выпуск изделия в единицу времени):

а- без уменьшения суммарного выпуска изделия; б - с временным уменьшением суммарного выпуска изделия; в- параллельно-поэтапный метод перехода на выпуск нового изделия

переходных моделей, отличающихся от предшествующей модели конструкцией отдельных узлов и агрегатов. На каждом из этапов происходит обновление не конечной продукции предприятия, а только ее составных элементов (рис. 1.5.2, в). Несомненное преимущество данного варианта состоит в том, что удается избежать реконструкции предприятия, обеспечить на каждом из этапов равномерный выпуск продукции, снизить затраты на освоение производства. Однако процесс обновления выпускаемых изделий при этом растягивается, что может привести к преждевременному моральному старению новой продукции.

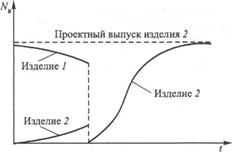

Параллельно-последовательный метод перехода (рис. 1.5.3). Метод достаточно широко применяется в условиях массового производства при освоении новой продукции, существенно отличающейся по конструкции от заменяемой. На предприятии создаются дополнительные мощности (участки, цехи), на которых начинается освоение нового изделия — отрабатываются технологические процессы, проводится квалификационная подготовка персонала, организуется выпуск первых партий новой продукции. В этот начальный период освоения в основном производстве продолжается выпуск изделий, подлежащих замене. После завершения начального периода освоения происходит кратковременная остановка, как в основном производстве, так и на дополнительных участках, для перепланировки оборудования. При этом оборудование дополнительных участков передается в цехи основного производства. По завершении работ в них организуется выпуск новой продукции. Недостатком метода являются потери в суммарном выпуске продукции за время остановки производства и в начале последующего периода освоения нового изделия в цехах. Однако проведение начальных этапов освоения на дополнительных (временных) участках позволяет позднее (при развертывании выпуска) обеспечить высокие темпы нарастания выпуска нового изделия.

Многообразие применяемых в машиностроении методов перехода на новую продукцию определяется сложностью самого процесса обновления,

Рис. 1.5.3. Параллельно-последовательный метод перехода на выпуск нового изделия (NB — выпуск изделий в единицу времени)

Рис. 1.5.3. Параллельно-последовательный метод перехода на выпуск нового изделия (NB — выпуск изделий в единицу времени)

|

значительным объемом организационно-технических работ, выполняемых в этот период, различным проявлением рассмотренных факторов, влияющих на выбор метода перехода в каждом конкретном случае. Прогрессивной тенденцией, характерной для современных условий ускоренного внедрения достижений научно-технического прогресса в производство, является приспособление самого производства, его материально-технической базы к смене моделей выпускаемой продукции. Такое приспособление оказывается возможным, прежде всего, за счет повышения технологической гибкости производства, широкого внедрения гибкой автоматизации.