Галеты и крекеры представляют собой мучные изделия, вырабатываемые из пшеничной муки с применением дрожжей, химических разрыхлителей и с возможным введением в рецептуру других видов сырья (табл. 6.6, 6.7).

Галеты вырабатывают из муки пшеничной высшего, 1-го и 2-го сортов и обойной и содержат меньше сахара и жира, чем крекеры. Существуют сорта галет с отсутствием в рецептуре сахара и жира. Галеты предназначаются для употребления вместо хлеба.

Крекер вырабатывается из муки пшеничной высшего и 1-го сортов, содержащей 25...30% слабой или средней клейковины, и обладает слоистой структурой и хрупкостью.

Галеты и крекеры могут быть квадратной, прямоугольной, округлой или фигурной формы. На поверхности галет и крекеров должны быть проколы, допускается наличие мелких нелопнувших пузырей. У крекера могут быть вкрапления вкусовых добавок.

Цвет допускается от соломенно-желтого до светло-коричнево - го. Изделия не должны быть подгорелыми. Общий тон окраски изделий при упаковывании в пачки соблюдается одинаковым.

Структура в изломе слоистая, с равномерной пористостью, без вздутий, следов непромеса и закала.

Технология производства галет и крекера та же, что и при производстве затяжных сортов печенья, и может вырабатываться периодическим и механизированным способами на линиях А2-ШЛУ, А2- ШЗЛМ и др. Отличие заключается в приготовлении теста. Тесто готовится по опарной или безопарной технологии, а также на эмульсии.

Основными операциями приготовления теста являются: получение смеси сыпучих компонентов; приготовление опары (опарная технология) или активация дрожжей (безопарная технология), или приготовление эмульсии; замес теста; приготовление жировой прослойки (для сортов крекера с жировой прослойкой).

Смесь сыпучих компонентов приготавливается в смесителе путем перемешивания в течение 3... 5 мин муки, крахмала, мелкоизмельченной крошки возвратных отходов галет или крекера, отрубей и др.

При отсутствии смесителя смесь не готовится, а мука, крахмал и крошка подаются непосредственно в тестомесильную машину.

Приготовление теста опарным способом. Приготовление опары производится в тестомесильной машине или в деже. Опара приготавливается из муки и воды с введением дрожжей. Измельченные дрожжи перемешиваются с теплой водой (35...40°С) в соотношении 1: 2 и подаются в тестомесильную машину. Затем добавляется мука в количестве 1/8... 1/2 от рецептурного количества и смесь перемешивается в течение 5... 8 мин. При производстве крекера для лучшего питания дрожжей можно ввести часть рецептурного количества сахара.

Температура опары после замеса составляет 25... 28 °С, влажность опары для крекера - 29...35%, для галет - 52...60%. Продолжительность брожения опары составляет 8... 18 ч. Готовность опары определяют по увеличению ее в объеме в 2,5... 3 раза и достижения кислотности 6,5...7,9 град.

Приготовление опары может осуществляться в специальном помещении - камере ферментации - при температуре 25... 35 °С и относительной влажности воздуха 75...85%.

При выстаивании опары протекает процесс брожения с образованием молочной кислоты, увеличивается набухаемость белков муки. Продукты брожения благоприятно влияют на вкус изделия.

Для сокращения продолжительности созревания опары и замеса теста, экономии сахара-песка, а также повышения качества изделия (увеличение намокаемости, усиления окраски, снижения плотности) применяются ферментные препараты протеолитического и аминолитического действия (амилоризин П10Х и др.). Ферментный препарат вводится в виде водного раствора на стадии приготовления опары. Продолжительность созревания опары снижается для галет до 30... 40 мин, а для крекера до 1... 2 ч.

Безопарный способ приготовления теста предусматривает активацию дрожжей. Измельченные дрожжи смешивают с сахаром-пес - ком в количестве около 0,3...0,5% от рецептурного и некоторым количеством воды температурой 32...35°С, предусмотренной на замес. Продолжительность активации составляет 30...40 мин.

После активации дрожжи поступают в тестомесильную машину для замеса теста или в эмульсатор при приготовлении теста на дрожжах и химических разрыхлителях.

Приготовление эмульсии состоит из подготовки компонентов сырья, приготовления рецептурной смеси и эмульсии. Все жидкие компоненты предварительно темперируются до 25 °С (вода, меланж, раствор соли и др.), жир подогревается до 40... 50 °С.

Все рецептурные компоненты, кроме жира, подаются в гомогенизатор и равномерно перемешиваются 5...7 мин. За несколько минут до окончания смешивания компонентов вводят химические разрыхлители и эссенцию.

Готовая рецептурная смесь должна быть однородной и иметь температуру около 25...30°С.

Эмульсия приготавливается из рецептурной смеси и жира. В эмуль- сатор подаются одновременно параллельными потоками рецептурная смесь из гомогенизатора и жир. Смесь интенсивно перемешивается в течение 1 мин. Температура готовой эмульсии 27...30°С. Готовая эмульсия сразу подается в тестомесильную машину.

Приготовление теста производится в тестомесильных машинах периодического действия путем смешивания опары и других рецептурных компонентов при опарном способе производства или смешивания эмульсии, смеси сыпучих компонентов - при безопар - ном способе.

В последнюю очередь на рабочем ходу месильной машины вводится мука или смесь сыпучих компонентов.

Продолжительность замеса теста составляет 20...60 мин и зависит от используемого оборудования, свойств сырья, температурных условий и других факторов. Температура готового теста 30... 40°С. Влажность теста зависит от качества муки, рецептуры и составляет 26... 35%.

С целью интенсификации технологического процесса используется кроме ферментных препаратов пиросульфит натрия (мета - бисульфит натрия).

Раствор улучшителя вводится путем равномерного опрыскивания всей поверхности теста за 2... 5 мин до окончания замеса. Общая продолжительность замеса теста сокращается до 12... 15 мин.

Влажность теста с пиросульфитом натрия составляет 25... 30%, температура не выше 30...32°С.

Вылеживание (расстойка) теста. Тесто для галет и крекера - упругое, пластично-вязкое. Поэтому, как и в случае с затяжным тестом, оно подвергается вылеживанию для ликвидации внутренних напряжений и повышения его пластичности. Расстойка теста производится в помещении цеха в дежах или в специализированной ферментационной камере в дежах либо на расстойном транспортере. Ее продолжительность - 0,5... 6 ч при относительной влажности воздуха в камере ферментации 75... 85 % при температуре 25... 35°С.

Применение пиросульфита натрия при замесе теста исключает стадию расстойки при производстве крекера и сокращает ее до 1,5 ч при производстве галет.

Прокатка теста производится на ламинаторе, технология аналогична технологии прокатки затяжного теста.

Приготовление жировой прослойки для отдельных сортов крекера производится в месильной машине, где смешиваются мука, жир и другое сырье в соответствии с рецептурой в течение нескольких минут. Температура жировой прослойки 20...24°С.

При производстве крекера с жировой прослойкой она наносится между двумя слоями теста, которые выходят из-под первой пары валков ламинатора.

Формование тестовых заготовок производится штамп-машина - ми легкого типа или ротационными машинами. Для галет и крекера обязательны сквозные проколы тестовых заготовок для исключения образования больших пузырей (вздутий) на поверхности изделия после выпечки.

Выпечка производится при температуре 160... 290 °С в течение 3... 5 мин для крекера и 210... 300 °С в течение 7... 12 мин для галет. После выпечки крекер сразу же равномерно и беспрерывно со всех сторон обрызгивается растопленным жиром в соответствии с рецептурой. Готовые галеты и крекеры должны отвечать техническим требованиям по органолептическим и физико-химическим показателям (табл. 6.8).

Далее готовые изделия охлаждаются до 40 °С и направляются на фасование и упаковывание.

Сроки хранения со дня изготовления для галет:

Простые галеты:

Герметически упакованные - 2 года;

Весовые из муки 1-го, 2-го сортов и обойной пшеничной - 6 месяцев.

Улучшенные галеты:

Весовые - 3 месяца;

Фасованные, в том числе герметически упакованные, - 6 месяцев.

Диетические галеты с повышенным содержанием жира: весовые - 3 недели; фасованные — 1,5 месяца.

Диетические галеты с пониженным содержанием жира: весовые -1,5 месяца; фасованные - 3 месяца.

Сроки хранения крекера со дня изготовления для изделий: с содержанием жира не более 14,3 % - 3 месяца; на маргарине или кулинарном жире - 2 месяца; на сливочном масле - 1,5 месяца; на растительном масле - 1 месяц;

С отделкой поверхности дезодорированными маслами - 15 суток. Производство крекера на механизированной линии (рис. 12). Среди многих механизированных линий, на которых вырабатывают затяжное печенье и крекеры на отечественных предприятиях, работают автоматизированные линии, позволяющие осуществить ферментативный способ приготовления кондитерского теста с использованием энзимов, растворов протезима. Дозирование, контроль и регулирование отдельных парамйтров производятся через компьютеры. Линия обеспечена оборудованием для подготовки сырья, приготовления полуфабрикатов (инвертного сиропа, раствора солодового экстракта, раствора дрожжей, раствора углеаммонийной соли, подготовки крошки и др.).

Подготовка маргарина осуществляется в экструдерах. На станциях приготавливают отдельно смеси жидких и сыпучих компонентов с автоматической подачей и дозированием в соответствии с номером рецептуры.

При производстве крекера и затяжного печенья на химических разрыхлителях в тестомесильную машину поступают смеси сыпучих и жидких компонентов и маргарин. Замес теста производится в течение 10... 12 мин. Полученное тесто подается в камеру ферментации туннельного типа для расстойки, в результате которой рассасывается в тесте внутреннее напряжение и повышается его пластичность. Расстойка происходит при температуре 27... 29 °С в среде с относительной влажностью воздуха 75...80% в течение 4 ч. Далее тесто с помощью тестоделителя делится на порции, проходит через металлодетектор и поступает на ламинатор, формуется ротационным штампом.

Тестовые заготовки крекеров ряда наименований посыпаются солью помола № 1. Выпечку осуществляют в газовых печах, имеющих шесть зон обогрева с температурами в интервале 115... 390°С. После выпечки поверхность крекера сбрызгивается растительным маслом.

Охлаждение крекера и печенья происходит на охлаждающем транспортере в естественных условиях.

|

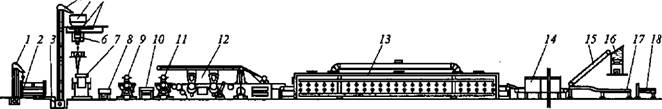

Рис. 12. Аппаратурно-технологическая схема производства крекера: 1 - приемная мучная самотачка; 2 - бурат; 3 - шнек; 4 - мучная самотачка; 5 - бункер; 6 - автоматические весы; 7- месильная машина; 8 - тележка для перевозки теста; Р - вальцовочная машина; 10- стол для вылеживания теста; И - лицевая вальцовочная машина; 12 - штам - повально-режушая машина; 13- печь; 14- охлаждающий шкаф; 15 - транспортер для передачи печенья иа автоматические весы; 16- автоматические вибрирующие весы; 17 - стеккер для укладки печенья на ребро; 18 - машина для завертывания печенья в пачки

Далее продукт подается на расфасовочно-упаковочный агрегат. Упакованные в пленочные пакеты изделия автоматически укладываются в гофрокороба. Автоматически производится маркировка. Ящики, оклеенные лентой и промаркированные автоматически, по системе транспортеров подаются на склад готовой продукции.

При приготовлении крекеров на дрожжах или на дрожжах и химических разрыхлителях на приготовленной закваске готовится опара в горизонтальной тестомесильной машине в течение 4,5 мин (влажность опары - 34...36%, температура - 16... 18°С).

Готовая опара автоматически выгружается в дежу и направляется в большую камеру ферментации. Ферментация длится в течение 18 ч при температуре 24...26°С и относительной влажности воздуха 70...75%.

Готовая опара из ферментационной камеры дозируется в вертикальную тестомесильную машину, куда в автоматическом режиме загружается необходимое по рецептуре сырье. Продолжительность замеса теста - 4,5 мин, температура теста 26...28°С, влажность теста - 27... 29%.

Готовое тесто поступает на транспортер ферментационного туннеля малой камеры ферментации. Продолжительность расстойки - 4 ч при температуре 26... 28 °С и относительной влажности воздуха 75...80%.

На линии может вырабатываться крекер с жировой прослойкой. Приготовленная жировая прослойка в автоматическом режиме поступает на пласт теста. Далее идет прокатка, формование заготовок, выпечка в газовых печах с пятью зонами обогрева. Некоторые виды крекера опрыскиваются растительным маслом.

Упаковывают крекер в пачки. Упаковки поступают на контрольные весы, фиксируется масса нетто единицы упаковки. Далее пачки автоматически укладываются в гофроящики. Ящики с продукцией поступают на узел оклеивания бумажной лентой и нанесения маркировки и далее автоматически по системе транспортеров - на склад готовой продукции.

При необходимости весовой крекер укладывают в ящики рядами на ребро. Каждый горизонтальный слой застилают пергаментом или подпергаментом.

Список использованной литературы

1. Драгилев А.И., Сезанаев Я.М. Производство мучных кондитерских изделий.– М.: Де Ли, 2000.- 446 с.

2. Драгилев А.И., Сезанаев Я.М. Технологическое оборудование предприятий кондитерского производства.- М.: Колос, 2000.-496 с.

3. Зубченко А.В. Технология кондитерского производства.- Воронеж: Воронеж. гос. технол. Акад., 2001.- 2001. - 430 с.

4. Зубченко А.В. Физико-химические основы технологии кондитерских изделий: Учебник.- 2-е изд., перераб. и доп.- Воронеж: Воронеж. гос. технол. акад., 2001.- 389 с.

5. Кудряшов Л.с., Туринович Г.В., Рензяева Т.В. Стандартизация, метрология, сертификация в пищевой промышленности: Учебник.- М.: ДеЛи принт, 2002.- 279 с.

6. Кузнецова Л.С., Сиданова М.Ю. Технология приготовления мучных кондитерских изделий: Учебн. для студ. учреждений сред. Проф. образования.-М.: Мастерство, 2002.-320 с.

7. Кузнецова Л.С. Лабораторный практикум по технологии кондитерского производства.- М.: Пищевая промышленность, 1980.- 184 с.

8. Лунин О.Г., Вельтищев В.Н., Березовский Ю.М. и др. Курсовое и дипломное проектирование технологического оборудования пищевых производств. – М.: Агропромиздат. 1986.

9. Лунин О.Г., Драгилев А.И., Черноиванник А.Я. Технологическое оборудование предприятий кондитерской промышленности.- 3-е изд., перераб. и доп.-М.: Легкая и пищевая пром-сть, 1984.- 384 с.

10. Лунин О.Г. «Поточные линии кондитерской промышленности».- М.: Пищевая промышленность, 1979.-380 с.

11. Лурье И.С. Технология кондитерского производства.- М.: Агропромиздат, 1992.- 399 с.