Машины для точечной и шовной свирки должны обеспечивать сжатие деталей определенным усилием и подвод к ним сварочного тока.

Поэтому в них есть привод сжатия и источник тока. В машинах для шовной сварки имеется еще электропривод вращения роликов.

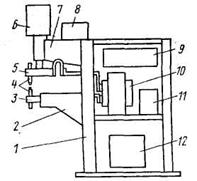

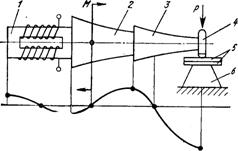

Внешний вид машины для точечной сварки показан на рис. 7.18. Она состоит из станины 1 с двумя кронштейнами - нижним 2 и верхним 7, на которых закреплены электроды 4. Нижний кронштейн во время работы неподвижен, но его можно переставлять по высоте сообразно размерам свариваемых деталей. На верхнем кронштейне закреплены пневмопривод 6 сжатия электродов и пневмоаппаратура 8. Внутри станины расположены сварочный трансформатор 10 с переключателем ступеней 11, контактор 12 для подключения трансформатора к сети и блок управления режимом сварки 11. Сварочный ток от трансформатора подводится к консолям 3, 5, в которых закреплены электроды. В станине машины для шовной сварки кроме перечисленных узлов имеется электропривод вращения роликов.

Наряду со стационарными точечными машинами изготавливают подвесные - так называемые сварочные клещи. Их используют для сварки крупногабаритных тонкостенных деталей, когда целесообразнее перемещать не деталь, а машину (сварочные клещи) относительно детали. Клещи представляют собой устройство для сжатия электродами места сварки. Они имеют пневматический или электромагнитный привод и соединены кабелем с трансформатором или имеют встроенный малогабаритный трансформатор. Для облегчения работы тяжелыми клещами их подвешивают на тросе.

Технологические возможности машины определяются главным образом номинальным сварочным током и номинальным усилием сжатия электродов, а также расстоянием от электродов до станины и раствором консолей.

|

|

Вторичная обмотка трансформаторов контактных машин - одновитковая. Силу тока в ней (сварочного тока) изменяют включением в питающую цепь различного числа витков первичной Обмотки. Для этого первичная обмотка сделана секционированной. Управление режимом сварки путем включения и выключения сварочного трансформатора осуществляют с помощью контактора. Простейшими контакторами являются электромагнитные - по сути дела, это реле с мощными контактами. Но при больших токах контакты быстро срабатываются и, что еще более важно, из-за большого времени срабатывания они не позволяют точно регулировать режим. Поэтому электромагнитные контакторы используют только в простейших маломощных машинах низкой производительности. В большинстве машин применяют контакторы на тиристорах или игнитронах.

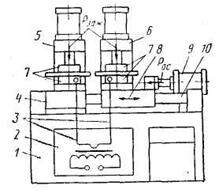

Рис. 7.18. Машина для точечной сварки Рис. 7.19. Схема машины для стыковой сварки

Игнитрон - это газоразрядная лампа с ртутным катодом, тиристор - полупроводниковое устройство. И игнитрон, и тиристор пропускают ток в одном Направлении при подаче напряжения на управляющий электрод. Контактор состоит из двух параллельно соединенных и противоположно направленных игнитронов или тиристоров. Когда от специального блока управления на управляющие электроды поступает напряжение, то контактор подключает трансформатор к сети; если нет управляющего сигнала - отключает. Быстродействие тиристорных и игнитронных контакторов настолько велико, что позволяет пропускать переменный ток в течение части полупериода, включая его через заданное время после перехода напряжения через нуль. Комбинирование изменения числа витков первичной обмотки трансформатора с регулированием времени задержки включения тока в каждом полу периоде позволяет изменять режим сварки в очень широких пределах.

|

|

Большинство шовных, точечных и рельефных машин - однофазные, переменного тока. Область их применения ограничивается возможностями включения мощного однофазного потребителя в заводскую трехфазную сеть. Поэтому потребляемая мощность однофазных машин не превышает 300-400 кВА. Это позволяет сваривать на точечных машинах низкоуглеродистую сталь толщиной от 0,2 до 8 мм, алюминиевые сплавы - от 0,3 до 1,5 мм. На однофазных шовных машинах переменного тока можно сваривать низкоуглеродистые стали толщиной 0,5-3 мм и алюминиевые сплавы толщиной до 1,5 мм. Для сварки больших толщин, и в тех случаях когда необходим большой вылет электродов, целесообразнее использовать машины постоянного тока. Они трехфазные, с выпрямлением тока во вторичной цепи трансформатора кремниевыми вентилями. Такие машины равномерно загружают питающую трехфазную сеть, потребляют меньшую мощность (благодаря малому индуктивному сопротивлению контура) и позволяют в очень широких пределах регулировать режим нагрева деталей. Отечественная промышленность выпускает точечные машины для сварки выпрямленным током алюминиевых сплавов толщиной до 4,5 мм, коррозионностойких сталей до 6 мм, и шовные машины для сварки выпрямленным током алюминиевых сплавов и коррозионностойких сталей толщиной до 3 мм.

|

|

Машины для стыковой сварки (рис. 7.19) состоят из станины 1, подвижной 8 и неподвижной 4 плит, к которым прикреплены устройства 5, 6 для зажатия свариваемых деталей губками 7. Подвижная плита приводом 9 перемещается по направляющим 10. Сварочный ток к губкам подается от трансформатора 2 по гибким шинам 3. Имеется блок управления режимом. Неподвижная плита изолирована от станины. Зажимные устройства и приводы подачи бывают электрические, гидравлические, пневматические, а на маленьких машинах - даже ручные (винтовые, пружинные и рычажные).

Источником сварочного тока в подавляющем большинстве стыковых машин является однофазный трансформатор, рассчитанный на выходные напряжения 0,2-25 В и токи 1-300 кА. Стыковую сварку изделий большого сечения (тяжелых рельсов, толстостенных труб) иногда выполняют током пониженной частоты (10 Гц), чтобы снизить индуктивное сопротивление сварочного контура.

Холодная сварка.

Холодную сварку выполняют без нагрева при нормальных и пониженных температурах. Физическая сущность процесса заключается в сближении свариваемых поверхностей до образования металлических связей между ними. Такое сближение достигается приложением больших удельных усилий в месте соединения. В результате происходит совместная пластическая деформация. Большое усилие сжатия обеспечивает разрушение пленки оксидов на свариваемых поверхностях и образование чистых поверхностей металла. При холодной сварке свариваемые поверхности очищают от адсорбированных жировых пленок.

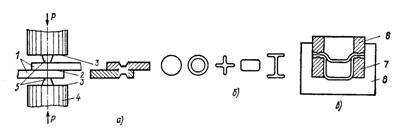

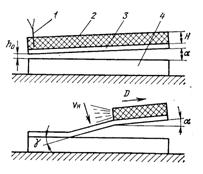

Холодной сваркой выполняют точечные, шовные и стыковые Соединения. На рис. 7.20,а представлена схема холодной точечной сварки. Свариваемые заготовки 1 с тщательно зачищенной поверхностью 2 в месте соединения помещают между пуансонами 4, имеющими выступы 5. При сжатии пуансонов усилием Р выступы 5 вдавливаются в металл до тех пор, пока поверхности 3 пуансонов не упрутся в наружную поверхность свариваемых заготовок. Форма сваренной точки зависит от формы выступа в пуансоне (рис. 7.20,б).

Для холодной шовной сварки применяют специальные ролики. Непрерывное соединение может быть получено путем сдавливания Одновременно по всей длине соединения или путем прокатывания ролика. Швы, образующие замкнутый контур небольшой длины в виде кольца, прямоугольника и т. п., получают контурной сваркой. На рис. 1, в дана схема сварки полых деталей по контуру. Пуансоны 6 и 7 строго центрируют с помощью корпуса 8.

Рис. 7.20. Схема холодной сварки

Холодной сваркой сваривают металлы и сплавы толщиной 0,2-15 мм. Удельные усилия, зависящие от состава и толщины свариваемого материала, в среднем составляют 150-1000 МПа. Холодной сваркой в основном сваривают однородные или неоднородные металлы и сплавы, обладающие высокой пластичностью при нормальной температуре. В недостаточно пластичных металлах при больших деформациях могут образоваться трещины. Высокопрочные металлы и сплавы холодной сваркой не сваривают, так как для этого требуются очень большие удельные усилия, которые практически трудно осуществить. Хорошо свариваются сплавы алюминия, кадмия, свинца, меди, никеля, золота, серебра, цинка и тому подобные металлы и сплавы. К преимуществам этого способа относятся малый расход энергии, значительное изменение свойства металла.

Для соединения холодной точечной сваркой могут быть использованы любые прессы (винтовые, гидравлические, рычажные, эксцентриковые), кроме того, специализированные установки для стыковой холодной сварки.

Сварка трением.

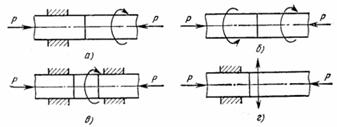

Сварка трением относится к процессам, в которых используются взаимное перемещение свариваемых поверхностей, давление и кратковременный нагрев. Сварка трением происходит в твердом состоянии при взаимном скольжении двух заготовок, сжатых силой Р. Работа, совершаемая силами трения при скольжении, превращается в теплоту, что приводит к интенсивному нагреву трущихся поверхностей. Трение поверхностей осуществляется вращением или возвратно-поступательным перемещением сжатых заготовок (рис. 7.21). В результате нагрева и сжатия происходит совместная пластическая деформация. Сварное соединение образуется вследствие возникновения металлических связей между чистыми (ювенильными) контактирующими поверхностями свариваемых заготовок. Оксидные пленки на соединяемых поверхностях разрушаются в результате трения и удаляются за счет пластической деформации в радиальных направлениях.

Рис. 7.21. Схемы сварки трением: а - с вращением одной детали; б - с вращением обеих деталей; в - с вращающейся вставкой; г- с возвратно-поступательным движением одной детали

Основные параметры сварки трением: скорость относительного перемещения свариваемых поверхностей, продолжительность нагрева, удельное усилие, пластическая деформация, т.е. осадка. Требуемый для сварки нагрев обусловлен скоростью вращения и осевым усилием. Для получения качественного соединения в конце процесса необходимо быстрое прекращение движения и приложение повышенного давления. Параметры режима сварки трением зависят от свойств свариваемого металла, площади сечения и конфигурации изделия. Сваркой трением соединяют однородные и разнородные металлы и сплавы с различными свойствами, например медь со сталью, алюминий с титаном и др. Соединение получают с достаточно высокими механическими свойствами. В промышленности сварку трением применяют при изготовлении режущего инструмента, различных валов, штоков с поршнями, пуансонов и т.п. При сварке трением по сравнению с контактной стыковой сваркой снижаются затраты энергии (в 5-10 раз) и требуемые мощности.

Для сварки трением выпускают серийные машины МСТ-23, МСТ-35 и МСТ-41 мощностью 10, 20 и 40 кВт; в виде исключения после соответствующей реконструкции используют обычные металлорежущие станки (токарные, фрезерные, сверлильные).

Ультразвуковая сварка.

Ультразвуковая сварка относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. Силы трения возникают в результате действия на заготовки, сжатые осевой силой Р, механических колебаний с ультразвуковой частотой. Для получения механических колебаний высокой частоты используют магнитострикционный эффект, основанный на изменении размеров некоторых материалов под действием переменного магнитного поля. Изменения размеров магнитострикционных материалов очень незначительны, поэтому для увеличения амплитуды концентрации энергии колебаний и для передачи механических колебаний к месту сварки используют волноводы, в большинстве случаев сужающейся формы.

При ультразвуковой сварке (рис. 7.22) свариваемые заготовки 5 размещают на опоре 6. Наконечник 4 рабочего инструмента 3 соединен с магнитострикционным преобразователем 1 через трансформатор 2 продольных упругих колебаний, представляющих собой вместе с рабочим инструментом волновод. Нормальная сжимающая сила Р создается моментом М в узле колебаний. В результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки.

Тонкие поверхностные слои металла нагреваются, металл в этих слоях немного размягчается и под действием сжимающего усилия пластически деформируется. При сближении поверхностей на расстояние действия межатомных сил между ними возникает прочная связь. Сравнительно небольшое тепловое воздействие на свариваемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств. Например, при сварке меди температура в зоне контакта не превышает 600 0С, а при сварке алюминия 200-300 0С. Это особенно важно при сварке химически активных металлов.

Рис. 7.22. Схема ультразвуковой сварки Рис. 7.23. Схема сварки взрывом

Ультразвуковой сваркой можно получать точечные и шовные соединения внахлестку, а также соединения по замкнутому контуру. При сварке по контуру, например, по кольцу, в волновод вставляют конический штифт, имеющий форму трубки. При равномерном поджатии заготовок к свариваемому штифту получают герметичное соединение по всему контуру. Ультразвуковой сваркой можно сваривать заготовки толщиной до 1 мм и ультратонкие заготовки толщиной до 0,001 мм, а также приваривать тонкие листы и фольгу к заготовкам неограниченной толщины. Снижение требований к качеству свариваемых поверхностей позволяет сваривать плакированные и оксидированные поверхности и металлические изделия, покрытые различными изоляционными пленками. Этим способом можно сваривать металлы в однородных и разнородных сочетаниях, например алюминий с медью, медь со сталью и т.п. Ультразвуковым способом сваривают и пластмассы, однако в отличие от сварки металлов к заготовкам подводятся поперечные ультразвуковые колебания.

Ультразвуковую сварку применяют в приборостроении, радиоэлектронике, авиационной промышленности и других отраслях.

Сварка взрывом.

Сварку взрывом можно отнести к видам сварки с оплавлением при кратковременном, нагреве на воздухе, так как на отдельных участках наблюдаются зоны металла, нагретые до оплавления. Однако на других участках температура может быть невысока, и здесь процесс приближается к холодной сварке.

Большинство технологических схем сварки основано на использовании направленного (кумулятивного) взрыва (рис. 7.23). Соединяемые поверхности двух заготовок 4 и 3, в частности пластин, одна из которых неподвижна и служит основанием, располагают под углом ос друг к другу на расстоянии h0. На заготовку 3 укладывают взрывчатое вещество 2 толщиной Н, а со стороны, находящейся над вершиной угла, устанавливают детонатор 1. Сваривают на жесткой опоре. Давление, возникающее при взрыве, сообщает импульс расположенной под зарядом пластине. Детонация взрывчатого вещества с выделением газов и теплоты происходит с большой скоростью (несколько тысяч метров в секунду).

В месте соударения метаемой пластины с основанием образуется угол g, который перемещается вдоль соединяемых поверхностей. При соударении из вершины угла выдуваются тонкие поверхностные слои, оксидные пленки и другие загрязнения. Соударение пластин вызывает течение металла в их поверхностных слоях. Поверхности сближаются до расстояния действия межатомных сил взаимодействия, и происходит схватывание по всей площади соединения. Продолжительность сварки взрывом не превышает нескольких микросекунд. Этого времени недостаточно для протекания диффузионных процессов, сварные соединения не образуют промежуточных соединений между разнородными металлами и сплавами.

Прочность соединений, выполненных сваркой взрывом, выше прочности соединяемых материалов. Разрушение при испытании происходит на некотором расстоянии от плоскости соединения по наименее точному металлу. Это объяснятся упрочнением тонких слоев металла, прилегающих к соединенным поверхностям, при их пластической деформации. Параметры сварки взрывом: скорость детонации D, нормальная скорость Vн метаемой пластины при соударении с основанием и угол g их встречи при соударении. Скорость детонации, определяемая типом взрывчатого вещества и толщиной его слоя, должна обеспечивать образование направленной (кумулятивной) струи без возникновения опасных для металла ударных волн.

Сварку взрывом используют при изготовлении заготовок для проката биметалла, плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, при сварке заготовок из разнородных материалов. Целесообразно сочетание сварки взрывом со штамповкой и ковкой.

Диффузионная сварка.

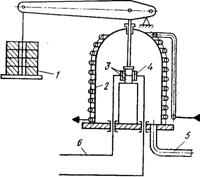

При диффузионной сварке соединение образуется в результате взаимной диффузии атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии. Температура нагрева при сварке несколько выше или ниже температуры рекристаллизации более легкоплавкового материала. Диффузионную сварку в большинстве случаев выполняют в вакууме, однако она возможна в атмосфере инертных защитных газов. Свариваемые заготовки 3 (рис. 7.24) устанавливают внутри охлаждаемой металлической камеры 2, в которой создается вакуум 133 (10-3-10-5) Па, и нагревают с помощью вольфрамового или молибденового нагревателя или индуктора ТВЧ 4 (5 - к вакуумному насосу; 6 - к высокочастотному генератору). Может быть использован также и электронный луч, позволяющий нагревать заготовки с еще более высокими скоростями, чем при использовании ТВЧ. Электронный луч применяют для нагрева тугоплавких металлов и сплавов. После того как достигнута требуемая температура, к заготовкам прикладывают с помощью механического 1, гидравлического или пневматического устройства небольшое сжимающее давление (1-20 МПа) в течение 5-20 мин. Такая длительная выдержка увеличивает площадь контакта между предварительно очищенными свариваемыми поверхностями заготовок. Время нагрева определяется родом свариваемого металла, размерами и конфигурациями заготовок.

Рис. 7.24. Схема диффузионной сварки в вакууме Рис. 7.25. Схема газовой сварки Рис. 7.26. Схема инжекторной горелки

Для получения качественного соединения нагрев заготовок по всему сечению должен быть равномерным, а их поверхности очищены от оксидов и загрязнений. При нагреве в вакууме тончайшие адсорбированные и масляные пленки испаряются и не препятствуют образованию соединения.

Преимуществом диффузионной сварки в вакууме является отсутствие припоев, электродов и флюсов. Металлы и сплавы можно принять в однородных и разнородных сочетаниях, независимо их твердости и взаимного смачивания, и получать прочные соединения без изменения физико-механических свойств. После сварки требуется механической обработки для удаления шлака, грата или окалины.

Диффузионную сварку применяют в космической технике и радиоэлектронике, в самолетостроении, в приборостроении, в пище, промышленности и других отраслях. Этот способ используют для сварки деталей и узлов вакуумных приборов, высокотемпературных нагревателей, при производстве инструмента и т.д.

Газовая сварка.

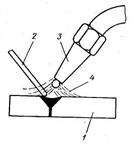

При сварке место соединения нагревают до расплавления высокотемпературным газовым пламенем (рис. 7.25). При нагреве газосварочным пламенем 4 кромки свариваемых заготовок 1 расплавляются, а зазор между ними заполняется присадочным металлом 2, который вводят в пламя горелки 3 извне. Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода.

Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа. Баллоны окрашивают в голубой цвет с черной надписью “Кислород”.

Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления применяютгазовые редукторы. Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые - от 1,6 до 0,02 МПа. Редукторы, применяемые в сварочной технике, обычно имеют два манометра, один из которых измеряет давление газа до входа в редуктор, второй - на выходе из него.

Редукторы для различных газов отличаются лишь устройством присоединительной части, которая соответствует устройству вентиля соответствующего баллона. Корпус редуктора окрашивают в определенный цвет, например в голубой для кислорода, в белый для ацетилена и т.д. К сварочной горелке кислород от редуктора подают через специальные резиновые шланги.

В качестве горючих газов можно также применять природные газы, водород, пары бензина и керосина, нефтяные газы и др. Перечисленные горючие газы могут быть использованы главным образом для кислородной резки, не требующей высокой температуры пламени. Для газовой сварки применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (3200 °С). Ацетилен (С2Н2) - горючий газ с низшей теплотой сгорания 54 кДж/м3. Его получают в специальных аппаратах - газогенераторах - при взаимодействии воды с карбидом кальция.

Ацетиленовые генераторы могут быть различных систем и разменов, их различают по способу взаимодействия воды и карбида кальция, по давлению выходящего газа, по производительности. Наиболее простая конструкция у генератора системы вода на карбид, при которой воду периодически подают на карбид, насыпанный в открытую сверху корзинку. Корзинку помещают в горизонтальную цилиндрическую реторту, герметически закрывающуюся снаружи.

На пути следования газа от генератора к сварочной горелке устанавливают предохранительныеводяные затворы, предотвращающие проникание кислородно-ацетиленового пламени в ацетиленовый генератор при его обратном ударе. Обратный удар возникает, когда скорость истечения газов становится меньше скорости их горения. Практически обратный удар происходит при перегреве горелки и засорении сопла или центрального отверстия инжектора.

Ацетиленовые генераторы взрывоопасны и нуждаются в специальном обслуживании. При работе одного-двух сварочных постов и в полевых условиях целесообразно использовать баллонный ацетилен. Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись “Ацетилен”. Их конструкция аналогична конструкции кислородных баллонов. Давление ацетилена в баллоне 1,5 МПа. В баллоне находятся пористая масса (активированный уголь) и ацетон. Растворение ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

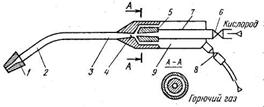

Газосварочные горелки используют для образования газосварочного пламени. В промышленности наиболее распространена инжекторная горелка, так как она более безопасна и работает на низком и среднем давлениях (рис. 7.26). В инжекторной горелке кислород под давлением 0,1-0,4 МПа через регулировочный вентиль 6 и трубку 7 подается к инжектору 5. Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере 4 и засасывает горючий газ, поступающий через вентиль 8 в ацетиленовые каналы горелки 9 и камеру смешения 3, где образуется горючая смесь. Затем горючая смесь поступает по наконечнику 2 к мундштуку 1, на выходе из которого при сгорании образуется сварочное пламя.

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетилено-кислородного пламени. Обычно горелки имеют семь номеров сменных наконечников.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области ее применения: для сварки металлов малой толщины (0,2-3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения, например инструментальных сталей, чугуна, латуней; для пайки и наплавочных работ; для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается. При этом за счет медленного нагрева свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.