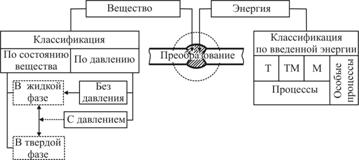

Рис. 7.3. Схема термодинамически необратимого превращения энергии и вещества в стыке

Сварку можно рассматривать как процесс получения монолитного соединения материалов за счет термодинамически необратимого превращения тепловой и механической энергии и вещества в стыке (рис. 7.3).

Это позволяет выделить термические (Т), термомеханические (ТМ) и прессово-механические (М) сварочные процессы, причем Т-процессы осуществляются без давления (сварка плавлением), а ТМ- и М-процессы выполняются только с давлением (сварка давлением). Сварку классифицируют по физическим, техническим, технологическим и технико-экономическим признакам.

По физическим признакам выделяют классы (по форме энергии, используемой для образования сварного соединения сварке); виды (по виду источника энергии, непосредственно применяемого для образования сварного соединения) (табл.7.1); дальнейшая классификация подразумевает методы и способы ведения процесса сварки.

Таблица 7.1

Классификация методов сварки металлов по физическим признакам

| Классы | Т-процессы | ТМ-процессы | М-процессы |

| Виды | Дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная и др. | Контактная, дугоконтактная, диффузионная, термокомпрессионная и др. | Холодная, ультразвуковая, трением, прокаткой, взрывом и др. |

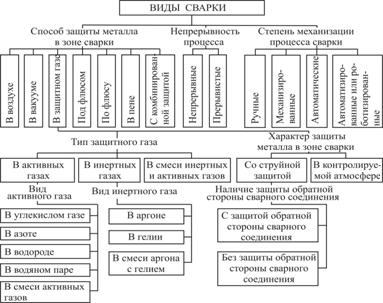

Технические признаки: способ защиты металла в зоне сварки; непрерывность процесса сварки; степень механизации процесса сварки. Например, классификация по ряду технических признаков дуговых видов сварки представлена на рис.7.4.

Рис. 7.4. Классификация современных дуговых видов сварки по ряду технических признаков

Технологические признаки устанавливаются для каждого вида сварки отдельно.

В качестве технико-экономических признаков используют показатели: удельную энергию, необходимую для получения соединения, e св (Дж/мм2), удельные затраты на сварку (руб./мм2) и др.

Затраты e св для многих видов соединений и материалов в ТМ- и М-про-цессах меньше, чем в Т-процессах. Например, при сварке встык алюминиевых пластин толщиной 5 мм требуется:  при дуговой сварке ~ 300 Дж/мм2, при контактной сварке ~ 200 Дж/мм2, при холодной сварке ~ 30 Дж/мм2.

при дуговой сварке ~ 300 Дж/мм2, при контактной сварке ~ 200 Дж/мм2, при холодной сварке ~ 30 Дж/мм2.

Основоположники сварки

Дуговая сварка создана в 1881 г. отечественным изобретателем Н.Н. Бенардосом. Разработанная им технология сварки и резки угольным электродом стала широко известна в России и за рубежом и запатентована во всех промышленно развитых странах.

Следующий шаг в развитии дуговой сварки сделал выдающийся русский инженер Н.Г. Славянов, который в 1888-1890 г.г. разработал и запатентовал метод сварки, при котором плавящийся металлический стержень является одновременно и электродом, и присадочным материалом. Н.Г. Славянов применил флюс для защиты сварочной ванны от воздуха и организовал первый в мире электросварочный цех. Однако в начале XX в. электрическую сварку применяли мало, так как газовая сварка кислородно-ацетиленовым пламенем обеспечивала более высокое качество сварных швов, чем дуговая голым металлическим электродом. К тому же, не хватало электроэнергии и оборудования. В 1907 г. шведский инженер О. Кьельберг применил металлические электроды с покрытием. Покрытие, расплавляясь, предохраняло жидкий металл от воздуха и стабилизировало горение дуги. Электроды с покрытием позволили резко повысить качество сварных соединений. В то же время росла выработка электроэнергии и развивалось производство электрических машин, в том числе сварочной техники. Стало ясным, что дуговая сварка имеет ряд технических и экономических преимуществ перед газовой: меньшее тепловложение, минимальный разогрев металла рядом со сварным швом, относительно легче сваривать толстые листы. Поэтому дуговая сварка стала постепенно вытеснять газовую. В конце 30-х годов под руководством академика Е.О. Патона был разработан способ автоматический сварки под слоем флюса, позволивший резко повысить производительность и качество сварных швов. В последующие годы работы ученых разных стран обеспечили усовершенствование известных процессов сварки и разработку принципиально новых.

7 .4. Дуговая сварка

7 .4.1. Сущность процесса дуговой сварки

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой.

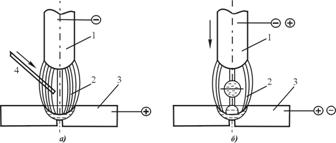

В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки: сварка неплавящимся (графитным или вольфрамовым) электродом 1 дугой прямого действия 2 (рис.7.5, а), при которой соединение выполняется путем расплавления только основного металла 3 либо с применением присадочного металла 4; сварка плавящимся (металлическим) электродом 1 дугой прямого действия 2 (рис. 7.5,б) с одновременным расплавлением основного металла 3 и электрода, который пополняет сварочную ванну жидким металлом; сварка косвенной дугой, горящей между двумя, как правило, неплавящимися электродами; при этом основной металл нагревается и расплавляется теплотой столба дуги; сварка трехфазной дугой, при которой дуга горит между электродами, а также между каждым электродом и основным металлом. Питание дуги осуществляется постоянным или переменным током. При применении постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключают к отрицательному полюсу (катод), во втором - к положительному (анод).

Рис.7.5. Схема сварки неплавящимся (а) и плавящимся электродом (б)

Кроме того, различные способы дуговой сварки классифицируют также по способу защиты дуги и расплавленного металла и степени механизации процесса.