Тема 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ.

Механическими передачами называют механизмы, которые служат для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием видов (вращательное в поступательное и т.п.) и законов движения.

Механические передачи применяют в машинах в случаях, когда: требуемые скорости движения рабочих органов машины не совпадают с оптимальными скоростями двигателя; необходимость работы с большими моментами на выходе; при необходимости применять поступательное движение с заданным законом изменения скорости при первичном источнике энергии в виде двигателя, создающего равномерное вращательное движение; при конструктивной невозможности соединения двигателя с исполнительными механизмами.

По принципу работы разделяют:

- передачи зацеплением с непосредственным контактом (зубчатые, червячные, винт – гайка) и с гибкой связью (цепные);

- передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные).

В зависимости от назначения передачи выполняют с постоянным или переменным (регулируемым) передаточным отношением. Основными характеристиками механических передач являются: передаточное отношение, передаваемый момент и коэффициент полезного действия.

Фрикционные передачи.

Передачи движения во фрикционных передачах осуществляется за счет сил трения между прижатыми друг к другу звеньями.

Достоинства фрикционных передач: простота конструкции, бесшумность, возмож-ность бесступенчатого регулирования передаточного отношения и т. п.

Недостатки фрикционных передач: необходимость прижимного усилия, обеспечивающего контакт звеньев; проскальзывание элементов друг относительно друга, что приводит к сбою передаточного отношения; склонность к повышенному износу контактирующих элементов и т.п.

Фрикционные передачи различаются на передачи с жесткой связью, когда движение от ведущего к ведомому элементу передается непосредственным контактом и передачи с гибкой связью, когда движение между звеньями, расположеными на расстоянии друг от друга, передается с помощью гибкого элемента.

Фрикционные передачи с жесткой связью.

Фрикционная передача с жесткой связью состоит из двух тел качения, прижатых друг к другу с заданной силой. При вращении ведущего звена в месте контакта возникают силы трения, которые приводят в движение ведомое звено. В случае, когда оси контакти-рующих элементов параллельны между собой, звенья имеют форму цилиндров. А когда оси пересекаются, то движение передается телами качения, имеющими коническую поверхность.

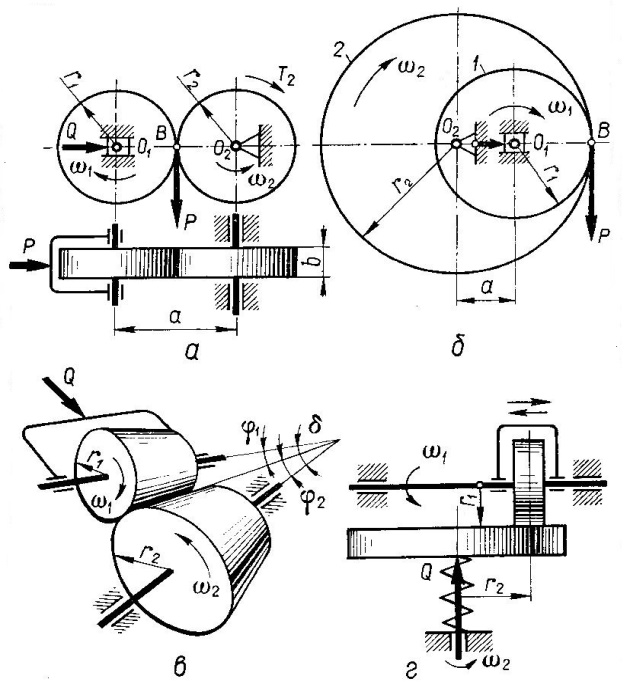

На рисунке 2.1 представлены схемы фрикционных передач с жесткой связью.

Рисунок 2.1 - Виды фрикционных передач: а)- с цилиндрическими катками с внешним касанием; б)- с цилиндрическими катками с внутренним касанием; в) – с коническими катками;

г)- фрикционная передача стелами качения в виде диска и катка

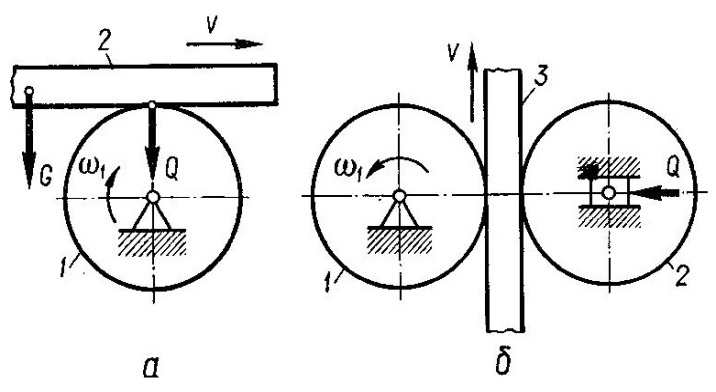

Фрикционные передачи, которые преобразуют вращательное движение ведущего звена в поступательное ведомого могут быть выполнены с одним катком (рисунок 2.2, а), когда вес ведомого звена обеспечивает необходимое усилие прижима; с двумя катками (рисунок 2.2, б), когда ведомое звено 3 прижимается свободно вращающимся катком 2 к ведущему катку 1 и др.

Рисунок 2.2 - Схемы фрикционных передач для преобразования вращательного

движения в поступательное

Фрикционные передачи бывают с постоянным и переменным регулируемым передаточным отношением.

Передачи с переменным регулируемым передаточным отношением, которые называют вариаторами применяют в механизмах, машинах (агрегата), где требуется бесступенчато изменять передаточное отношение называют вариаторами.

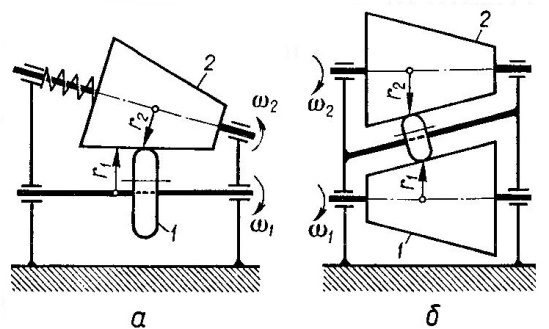

Рисунок 2.3 – Схемы вариаторов

Вариаторы выполняют с непосредственным касанием рабочих тел трения (рисунок 2.3, а), когда регулирование осуществляется перемещением одного из катков и с промежуточным звеном, когда регулировка происходит перемещением промежуточного звена (рисунок 2.3, б). Диапазон регулирования imax/imin= 2,5…5.

При работе фрикционных передач имеет место проскальзывание контактирующих элементов по причине несовпадения величин окружных скоростей точек контакта ведущего и ведомого звеньев, т.к. фактический контакт катков под действием усилия нажатия происходит не по линии или точке, а по площадке, что приводит к нестабильности передаточной функции отношения.

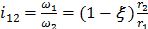

Упругое геометрическое скольжение учитывается коэффициентом проскальзывания x, который определяется экспериментально и используется для установления фактических параметров передаточной функции

(2.1)

(2.1)

Коэффициент x изменяется от 0,002 до 0,05 в зависимости от вида передачи.

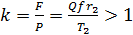

Для предотвращения проскальзывания в процессе работы создают некоторый запас сцепления катков, который характеризуется коэффициентом запаса сцепления k.

, (2.2)

, (2.2)

где f - коэффициент трения; F – сила трения; Q – сила прижатия катков друг к другу;  - момент сопротивления, приложенный к катку 2.

- момент сопротивления, приложенный к катку 2.

Вращение катка 2 возможно в случае, когда сила трения F будет равна окружной силе P на радиусе  (P=Т2 /

(P=Т2 /  ).

).

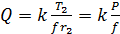

Необходимое усилие  прижатия катков

прижатия катков

. (2.3)

. (2.3)

Проскальзывание происходит по причине несовпадения величин окружных скоростей точек контакта ведущего и ведомого звеньев, т.к. фактический контакт катков под действием усилия нажатия происходит не по линии или точке, а по площадке.

Материалы фрикционных катков должны иметь большие коэффициент трения и модуль упругости, а также быть износостойкими.

Наименьшее геометрическое скольжение имеет место во фрикционных парах: закаленная сталь – закаленная сталь; закаленная сталь – чугун, которые могут работать всухую и со смазкой.

Рабочие поверхности металлических катков выходят из строя вследствие выкрашивания (при работе со смазкой) и износа (при работе всухую). Это обстоятельство определяет, что расчет на прочность элементов передачи следует проводить по контактным напряжениям, основываясь на теории Герца, описывающей напряженно – деформированное состояние при контактном нагружении и устанавливают по ней геометрические параметры передачи.

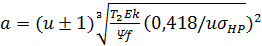

В случае, когда за основной параметр передачи принято межосевое расстояние между элементами, его величина устанавливается по формуле Герца для двух сжатых цилиндров подстановкой соответствующих компонентов.

, (2.4)

, (2.4)

где y = b/a – коэффициент ширины катков (обычно y= 0,2…0,4 при ширине катков b); f - коэффициент трения материалов катков;  – допускаемое контактное напряжение, МПа: для пары сталь – сталь при работе всухую

– допускаемое контактное напряжение, МПа: для пары сталь – сталь при работе всухую  =(1,2…1,5) HB, при работе в масле

=(1,2…1,5) HB, при работе в масле

= (2,5… 3,0) HB; u – передаточное число; Е – приведенный модуль упругости, МПа; k – коэффициент запаса сцепления; Т2 – крутящий момент на ведомом валу, Н∙м (Т2 =P2 / w 2, где P2, кВт, мощность на ведомом валу; w 2, рад/с, w 2= p n2 / 30; n2, об/мин,– частота вращения ведомого вала.

= (2,5… 3,0) HB; u – передаточное число; Е – приведенный модуль упругости, МПа; k – коэффициент запаса сцепления; Т2 – крутящий момент на ведомом валу, Н∙м (Т2 =P2 / w 2, где P2, кВт, мощность на ведомом валу; w 2, рад/с, w 2= p n2 / 30; n2, об/мин,– частота вращения ведомого вала.

После установления межосевого расстояния рассчитываем диаметры катков, мм:

- ведущего d1= 2a.(u+1);

- ведомого (при коэффициенте скольжения x) d1∙u(1 - x );

Ширина катков b=a∙x, мм.

Усилия нажатия катков Q =