Практическая работа №4

Тема: Самостоятельное изучение и конспектирование материала "Функции покрытий электродов"

Цель работы: Приобрести практические навыки при изучении материала "Функции покрытий электродов"

Ход выполнения работы:

1. Ознакомление с теоретическими сведениями

2. Изучить и законспектировать "Функции покрытий электродов"

3. Ответить на контрольные вопросы.

Теоретические сведения

Классификация покрытий электродов

В качестве сварочных материалов для электродуговой сварки применяются штучные электроды, сварочная и порошковая проволока.

Электроды для дуговой сварки бывают двух основных типов: плавящиеся и неплавящиеся.

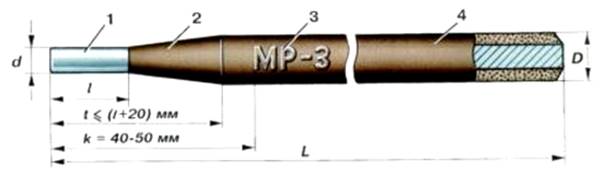

Для ручной дуговой сварки сталей широко применяются плавящиеся металлические электроды в виде стержней длиной до 450 мм из сварочной проволоки с нанесенным на них слоем покрытия 4.

Один из концов электрода 1 на длине 20…30 мм освобожден от покрытия для зажатия его в электрододержателе с целью обеспечения электрического контакта.

Рис. Плавящийся электрод:1 - стержень, 2 - участок перехода, 3 - марка электрода, 4 - покрытие.

Стержни электродов для сварки стали изготавливаются из низкоуглеродистой, легированной или высоколегированной сварочной проволоки. Стандартом предусматривается 77 марок стальной проволоки, идущей на изготовление штучных электродов диаметром от 1,6 до 6 мм.

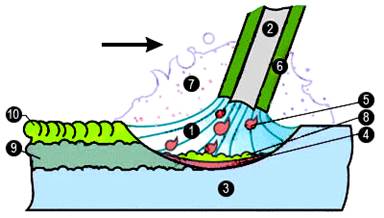

Покрытие сварочных электродов представляет собой смесь порошкообразных материалов, нанесенных на металлический стержень. Оно выполняет множество функций, которые направлены на достижение двух основных целей, преследуемых в процессе сварки - обеспечение стабильности горения дуги и придание металлу сварного шва необходимых свойств.

Покрытие сварочных электродов оказывает множественное действие: образует атмосферу защищающую металл от кислорода и азота, находящихся в воздухе, стабилизирует горение дуги, удаляет вредные примеси из расплавленного металла, легирует его с целью улучшения свойств.

Рис. Покрытие электрода в действии:1 - дуга, 2 - электрод, 3 - свариваемый металл, 4 - сварочная ванна, 5 - капли расплавленного электрода, 6 - покрытие, 7 - газовое облако, 8 - шлаковая ванна, 9 - сварочный шов, 10 - шлаковая корка.

Для сварки цветных металлов и их сплавов наряду с неплавящимися применяют плавящиеся электроды из соответствующих металлов и сплавов - алюминия, меди, никеля, бронзы, латуни и т.п.

Рис. Сварочные электроды

Все покрытия должны удовлетворять следующим требованиям:

v обеспечивать стабильное горение дуги;

v физические свойства шлаков, образующихся при плавлении электродов, должны обеспечивать нормальное формирование шва и удобное манипулирование электродом;

v не должны проходить реакции между шлаками, газами и металлом, способные вызвать образование пор в сварных швах;

v материалы покрытия должны хорошо измельчаться и не вступать в реакцию с жидким стеклом или между собой при изготовлении покрытия;

v должны обеспечивать получение металла шва требуемых химического состава и свойств;

v обеспечивать равномерное расплавление электродного стержня и покрытия;

v обеспечивать высокую производительность при небольших потерях электродного материала на угар и разбрызгивание;

v состав покрытий должен обеспечивать приемлемые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания;

v шлаки, образующиеся при плавлении покрытия должны быть иметь плотность меньшую, чем плотность металла сварочной ванны, что обеспечит его всплывание из сварочной ванны;

v шлак должен покрывать сварной шов по всей поверхности ровным слоем;

v шлак должен легко отделяться от сварного шва.

Функции покрытий электродов:

Кислое покрытие - обозначается буквой А и свидетельствует, что в состав этих покрытий имеется значительное количество материалов рудного происхождения

Марки электродов: АНО-2, СМ-5, ЦМ-7, содержащие кислые компоненты: оксиды железа, марганцевую руду, кремнезем, титановый концентрат, обеспечивающие шлаковую защиту и большое количество ферромарганца, необходимого для раскисления металла шва и увеличения производительности за счет железа, переходящего из покрытия в металл шва.

Сварку электродами с этим видом покрытия можно производить на переменном и постоянном токах любой полярности во всех пространственных положениях. В процессе сварки этими электродами сварочная ванна бурно кипит вследствие активного раскисления металла сварочной ванны углеродом, поэтому при сварке длиной дугой и на форсированных режимах по окалине или ржавчине получаются плотные швы без пор.

Преимущества:

Ø хорошая стабильность горения дуги при сварке переменным током,

Ø можно производить сварку по ржавым и окисленным поверхностям,

Ø легкое зажигание дуги,

Ø высокую производительность процесса сварки.

Недостатками кислых покрытий электродов являются:

Ø склонность металла шва к образованию кристаллизационных трещин;

Ø повышенное разбрызгивание металла;

Ø значительное выделение в процессе сварки вредных марганцевых соединений;

Ø большая склонность металла к механическому старению;

Ø склонность шва к образованию пор (из-за большого содержания марганца).

Электроды с кислым покрытием применяют для сварки конструкций из низкоуглеродистых сталей в строительстве и машиностроении в заводских и монтажных условиях.

Основное покрытие - обозначается буквой Б. Это покрытие содержит: карбонат кальция СаСО33, карбонат магния, плавиковый шпат СаF2, мрамор, мел – обеспечивающие шлаковую защиту; ферросплавы и некоторое количество кремнезема.

Марки электродов: УОНИ-13/45, УОНИ-13/55, ОЗС-2.

Электроды с покрытием этого вида применяются для сварки швов во всех пространственных положениях с получением сварных соединений повышенной прочности и пластичности.

Для сварки используют в основном постоянный ток обратной полярности. Чтобы использовать электроды этого вида для сварки на переменном токе, в покрытие вводят материалы, содержащие легко ионизирующие элементы: калиевое жидкое стекло, поташ, кальцинированную соду и др.

Преимущества:

Ø Металл шва, наплавленный электродами с основным покрытием, обладает минимальным содержанием кислорода и азота, мало насыщается водородом,

Ø Минимально загрязнен неметаллическими включениями и вредными примесями серы и фосфора,

Ø Обладает хорошей стойкостью против образования кристаллизационных трещин и старения, высокими показателями ударной вязкости как при положительных, так и при отрицательных температурах.

Поэтому эти электроды предназначаются для сварки конструкций, трубопроводов, сосудов из углеродистых и конструкционных сталей, жестких конструкций из литых углеродистых и низколегированных высокопрочных и высоколегированных сталей и сплавов в заводских и монтажных условиях.

Недостатками основного покрытия является:

Ø низкая стабильность горения дуги: образование большого числа отрицательных ионов фтора при плавлении покрытия приводит к уменьшению проводимости дугового разряда и снижению устойчивого горения дуги, поэтому сварка возможна только на постоянном токе обратной полярности,

Ø повышенная склонность к образованию пор в швах при сварке удлиненной дугой, при больших зазорах, при наличии окалины и коррозии на поверхности свариваемого металла, при увлажнении покрытия

Целлюлозное покрытие - обозначается буквой Ц. Оно содержит преимущественно (до 40 %) материалы органического происхождения (крахмал,, оксицеллюлозу, древесную муку), которые, разлагаясь под действием теплоты дуги, обеспечивают интенсивную газовую защиту расплавленного металла. Шлакообразующим в данном покрытии служит титановый концентрат, рутил TiO2 раскислителем – ферромарганец.

Марки электродов: ВЦС-1, ВЦС-2, ВЦС-4, ОЗЦ-1-1

При сварке на торце электрода появляется конусная втулка из нерасплавящегося покрытия, что способствует образованию направленного потока газов, который обеспечивает оттеснение жидкого металла из-под дуги и обеспечивает более глубокое проплавление основного металла, хорошая стабильность горения дуги при использовании переменного и постоянного тока.

Они образуют небольшое количество шлака, что позволяет применять их для сварки швов во всех пространственных положения переменном и постоянном токах любой полярности.

По механическим свойствам соответствуют электродам типа Э-42.

Недостатками электродов с целлюлозным покрытием являются:

Ø повышенная склонность металла шва к холодным трещинам (наводороживание металла) и к горячим трещинам при повышенном содержании углерода и серы,

Ø значительное разбрызгивание металла,

Ø большая чувствительность покрытия к перегреву при просушке и прокалке электродов (выгорание органических составляющих)

Применяют для сварки трубопроводов и конструкций из низкоуглеродистых сталей, в том числе корневых швов неповоротных магистральных трубопроводов методом опирания сверху вниз с высокой скоростью, достигающей 25 м/ч из низколегированных сталей в монтажных условиях. Применяются для сварки деталей малой толщины.

Рутиловое покрытие - обозначается буквой Р.

Марки электродов: АНО-3, АНО-4, АНО-6, МР-3, МР-4, ОЗЦ-3, ОЗЦ-4, ОЗЦ-6,

Это покрытие содержит минералы: рутил ТiО2, рутиловый концентрат, мусковит, магнезит, обеспечивающие устойчивость горения дуги, шлаковую защиту, а за счет диссоциации некоторых элементов частичную газовую защиту. Раскисление и легировани е достигается наличием ферромарганца, а газовая защита – целлюлозой.

Сварку электродами с этим видом покрытия можно производить на переменном и постоянном токах любой полярности во всех пространственных положениях.

Преимущества:

Ø не склонны к образованию пор в металле шва при коррозии и окалине на свариваемых кромках, при удлинении дуги.

Ø наименее вредны для сварщиков,

Ø обладают хорошими сварочно-технологическими свойствами:

Ø хорошая стабильность горения дуги при сварке на переменном и постоянном токе,

Ø низкая разбрызгиваемость металла,

Ø легкая отделяемость шлаковой корки,

Ø хорошее формирование швов во всех пространственных положениях, легкое зажигание дуги.

Недостатками электродов с рутиловым покрытием являются:

Ø склонность к появлению пор при сварке на повышенных режимах тока, при сварке угловых швов тавровых соединений с зазорами.

Ø металла швов характеризуется низкой длительной пластичностью.

Применяются для сварки конструкций из низкоуглеродистой и низколегированной сталей с временным сопротивлением разрыву до 490 МПа в строительстве и машиностроении.

Прочие покрытия - обозначаются буквой П.

Смешенные покрытия. К ним относят электроды с кисло-целлюлозным (АЦ), рутилово-основным (РБ), кисло-рутиловым (АР), рутилово-целлюлозным (РЦ) и другими видами покрытий.

К электродам с кисло-целлюлозным покрытием причисляют электроды марки

ОМА-2, предназначенные для сварки тонколистовых конструкций (толщиной 1…3 мм) из углеродистых низколегированных сталей постоянным и переменным током.

К электродам с кисло-рутиловым (ильменитовым) покрытием относят электроды марок ОММ-5, АНО-6, АНО–6М, АНО-17 и др. Они содержат в покрытие ильменит (FeO·TiO2) и предназначены для сварки конструкций из углеродистых сталей во всех пространственных положениях постоянным и переменным током.

Электроды с рутилово-основным покрытием предназначены для сварки оборудования из углеродистых и низколегированных сталей с временным сопротивлением до 490 МПа, когда предъявляются повышенные требования к пластичности и ударной вязкости металла сварных швов. К ним относятся электроды марок МР-3, АНО-30, ОЗС-28 и др.

Кроме указанных видов покрытий имеются специальные электродные покрытия:гидрофобные, для сварки и наплавки цветных металлов, а также их сплавов и др.

Гидрофобные покрытия предназначены для выполнения сварочных работ в особо влажных условиях: при повышенной влажности воздуха, под водой и т. д. В них добавляют до 10 % специальных гидрофобных полимеров, которые в процессе полимеризации заполняют поры между частицами покрытия и перекрывают пути проникновения влаги в его внутренние слои. Для сварки лежачим или наклонным электродом используют специальные электроды марок НЭ-1, НЭ-5, ОЗС-17Н и др. В этом случае часто применяют удлиненные конструкции электродов до 2 м, диаметром до 8 мм с покрытием большой толщины. Конкретный состав покрытия и стержня определяет марка данного электрода. Ее обозначение часто содержит начальные буквы организации, в которой был разработан электрод, и порядковый номер разработки.

Контрольные вопросы:

1. Дайте определение плавящегося электрода.

2. Назовите основные части плавящегося электрода.

3. На какую часть поверхности стержня наносят покрытие?

4. Для чего наносят покрытие на стержень электрода?

5. Назовите составляющие электродного покрытия.

6. Какие химические элементы обеспечивают стабильное горение дуги?

7. В каких материалах присутствуют К, Na, Са?

8. Для чего предназначены шлакообразующие компоненты?

9. Как шлакообразующие компоненты защищают электродный металл и поверхность металла шва?

10. Какие материалы относятся к шлакообразующим?

11. Назовите температуру плавления шлака.

12. Каким образом газообразующие компоненты обеспечивают защиту сварочной ванны?

13. Почему химические элементы, входящие в состав покрытия удаляют кислород из сварочной ванны?

14. Какие вещества вводят в покрытия для раскисления сварочной ванны?

15. Для чего в состав покрытия вводят легирующие элементы?

16. Зачем в состав покрытия добавляют жидкое число?

17. Как называются компоненты, улучшающие формирование покрытия на электродном стержне?

18. Назовите материалы, входящие в покрытие одновременно выполняющие несколько функций.

19. Какие функции при сварке выполняют ферросплавы, входящие в состав покрытия?

20. Какие требования предъявляют к электродным покрытиям?

21. Какие компоненты кислого покрытия обеспечивают раскисление металла шва и газовую защиту?

22. Назовите основное достоинство кислых покрытий.

23. Назовите недостатки кислых покрытий.

24. Чем обеспечивается газовая защита при сварке основным покрытием?

25. Дайте характеристику наплавленного металла при использовании основного покрытия.

26. Для каких конструкций предназначены электроды с основным покрытием?

27. Какие материалы входят в состав целлюлозного покрытия?

28. Какую защиту обеспечивают материалы органического происхождения?

29. Для чего в целлюлозное покрытие введен титановый концентрат (рутил)?

30. Назовите основные компоненты рутилового покрытия.

31. Какую защиту обеспечивает магнезит?

32. Какие материалы обеспечивают раскисление и легирование металла шва при использовании рутилового покрытия?

33. Как обозначаются прочиепокрытия?

34. Какие смешенные покрытия вы знаете?

35. Для чего предназначены гидрофобные покрытия?

36. Как "ведут" себя гидрофобные полимеры во время сварки при повышенной влажности воздуха?