Сложный производственный процесс характеризуется одновременным выполнением процессов изготовления и сборки элементов изделия. Эти процессы затрагивают различные подразделения. Производственный цикл сложного процесса обычно определяется графическим методом с помощью циклового графика, который отражает длительность простых процессов и опережение одних процессов относительно других, определяется общая продолжительность цикла сложного процесса производства. Цикловой график позволяет выделить ведущую (самую длительную) цепочку работ по изготовлению изделия.

Цикловой график может быть представлен как в виде ленточного графика, так и в виде сетевого (в том случае производственный цикл будет равен критическому пути).

Технологические циклы сборки сборочных единиц и обработки комплектов деталей (в рабочих днях) определяются по формуле:

(9)

(9)

Тсм – продолжительность смены

j- соответствующая сборочная единица

Значение производственных циклов по соответствующим сборочным единицам и комплектам деталей в календарных днях рассчитывается:

(10)

(10)

kпв – коэффициент перевода рабочих дней в календарные

ke – коэффициент длительности естественных процессов

kп – коэффициент межоперационных перерывов

Пример.

Определить длительность технологического и производственного циклов сложного процесса изготовления изделия. Трудоемкость изготовления и среднее число рабочих дней на операциях в таблице 2.

Таблица 2 – трудоемкость изготовления

| Наименование | Трудоемкость сборки сборочных единиц | Среднее число рабочих на операциях сборки или обработки |

| К | ||

| СБ-1 | ||

| СБ-2 | ||

| Сб-3 | ||

| Сб-4 | ||

| Д-1 | ||

| Д-2 | ||

| Сб-11 | ||

| Д-11 | ||

| Д-12 | ||

| Д-21 | ||

| Д-22 | ||

| Д-23 | ||

| Сб-31 | ||

| Д-31 | ||

| Д-32 | ||

| Д-33 | ||

| Д-311 | ||

| Д-312 | ||

| Д-313 |

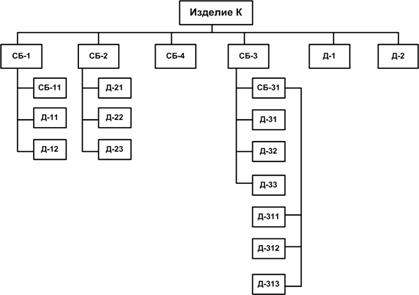

Схема изготовления изделия приведена на рисунке 4. Сборочные единицы и комплекты деталей должны поступать к началу сборки соответствующих сборочных единиц более высокого уровня. kп =80% при обработке комплектов деталей, при сборке сборочных единиц кп=60% от величины соответствующих технологических процессов, длительность естественных (kе) процессов для комплектов деталей Д-23, Д-33, Д312 2,%, ль величины соответствующих технологических процессов, режим работы односменный, коэффициент перевода рабочих дней в календарные 0,71.

Рисунок 4 – Схема изготовления изделия К

Решение.

Результаты расчетов технологического и производственного циклов приведены в таблице 3.

Таблица 3 – Циклы сборки сборочных единиц и обработки комплектов деталей

| Наименование | Технологический цикл Тт(сл), раб. дни | Производственный цикл Тп(сл), к.д. |

| К | 2,5 | 5,6 |

| СБ-1 | 2,9 | 6,5 |

| СБ-2 | ||

| Сб-3 | 2,4 | 5,4 |

| Сб-4 | 1,4 | 3,2 |

| Д-1 | 4,4 | 11,1 |

| Д-2 | 2,5 | 6,3 |

| Сб-11 | 1,8 | 4,1 |

| Д-11 | 1,9 | 4,8 |

| Д-12 | 1,9 | 4,8 |

| Д-21 | 2,3 | 4,5,8 |

| Д-22 | 4,8 | 12,2 |

| Д-23 | 3,4 | 8,8 |

| Сб-31 | 1,6 | 3,6 |

| Д-31 | 1,3 | 3,3 |

| Д-32 | 1,8 | 4,6 |

| Д-33 | 7,8 | |

| Д-311 | 1,1 | 2,9 |

| Д-312 | 1,1 | 2,9 |

| Д-313 | 5,1 |

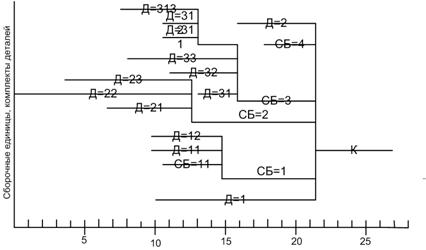

По данным таблицы 3 построен цикловой график изготовления изделия из которого устанавливается производственный цикл равные 27 календарным дням, а так же ведущая цепочка работ по сборочным единицам и комплектам деталей: Д-22, Сб-2, изделие К.

Рисунок 4 – График изготовлении изделия К

Задачи

1. Рассчитать длительность технологического и производственного циклов обработки партии деталей из 150 деталей при последовательном виде движения. Рассчитать длительность производственного цикла в календарных днях.

Технологический процесс представлен в таблице 4. Межоперационные перерывы между 2-й и 3-й, а также 5-й и 6-й операцией составляет 35 минут, для других операций 35 минут Режим работы двухсменный, коэффициент перевода рабочих дней в календарные – 0,68.

Таблица 4 – Нормы времени на обработку и количество рабочих мест по операциям

| № операции | Норма времени на обработку | Количество рабочих мест |

2. Определить технологический цикл обработки партии из 200 деталей при последовательном и параллельно-последовательном видах движения и построить графики движения. Передаточная партия 50 деталей. Нормы времени на обработку деталей в таблице 5. Определить величину экономии времени абсолютную относительную из-за смены вида движения и рассчитать как изменится экономия времени, если передаточную партию сократить до 40 шт.

Таблица 5 – Нормы времени на обработку и количество рабочих мест по операциям

| № операции | Норма времени на обработку | Количество рабочих мест |

3. Предполагается организовать обработку партии деталей 600 шт. (транспортная партия 20 шт.), с использованием параллельного вида движения. Нормы времени и возможное количество рабочих мест по операциям в таблице 6.

Таблица 6 – Нормы времени на обработку и количество рабочих мест по операциям

| № операции | Норма времени на обработку | Количество рабочих мест |

| 3-5 | ||

| 10,5 | 2-4 | |

| 1-3 | ||

| 17,5 | 4-5 | |

| 3,5 | 1-2 | |

| 1-2 | ||

| 3-5 | ||

| 10,5 | 2-4 |

Выбрать такое количество рабочих мест, при которых технологический процесс будет синхронизированным. Рассчитать технологический цикл изготовления обработочной и транспортной партии.

4. Определить, при каких возможных значениях норм времени и количества рабочих мест на 2-й и 5-й операциях технологические циклы изготовления партии изделий при параллельно-последовательном и параллельном видах движения равны между собой. Для выбранных величин t2, C2, t5, C5, рассчитать длительности циклов принят значение обработочной партии равной 100 изделиям, транспортной партии 20 изделиям. Построить графики технологических циклов при параллельном и параллельно-последовательном видах движения. Нормы времени и количество рабочих мест по операциям в таблице 7.

Таблица 7 – Нормы времени на обработку и количество рабочих мест по операциям.

| № операции | Норма времени на обработку | Количество рабочих мест |

5. Рассчитать величины технологических и производственных циклов при параллельном, параллельно-последовательном и последовательном видах движения. Нормы времени и количество рабочих мест по операциям в таблице 8.

Таблица 8 – Нормы времени на обработку и количество рабочих мест по операциям.

| № операции | Операционный цикл |

Обработочная партия 200 шт., передаточная партия 40 шт., межоперационные перерывы при последовательном и параллельно-последовательном и параллельном видах движения равны соответственно 90,70 и 10 минут. Режим работы односменный, коэффициент перевода рабочих дней в календарные 0,7

6. На одной из операций технологического процесса предполагается изменить режимы обработки, что обеспечит снижение величины нормы штучного времени этой операции на 40%. При этом ожидается увеличение технологического цикла изготовления обработочной партии при использовании параллельно- последовательного вида движения.

Обработочная партия 120 шт., транспортная партия 30 шт., нормы времени представлены в таблице 9.

Таблица 9 – Нормы времени на обработку и количество рабочих мест по операциям.

| № операции | Норма времени на обработку | Количество рабочих мест |

| 12,9 | ||

| 10,8 | ||

| 16,4 | ||

| 6,1 | ||

| 7,4 |

Определить каков ожидаемый эффект роста технологического цикла (абсолютный в минутах и относительный в процентах) и на какой операции.

Определить длительность цикла сложного процесса изготовления механизма К, построить цикловой график, учитывая, что детали пролежат на комплектовочном складе 2 дня. Продолжительность испытания 5 дней. Схема сборки на рисунке 5, длительность циклов изготовления в таблице 10.

Таблица 10 - Длительность циклов простых процессов

| Наименование сб. единицы | Цикл сборки или изготовления, дни |

| К | |

| Д-01 | |

| Д-11 | |

| Д-12 | |

| Д-21 | |

| Д-22 | |

| Д-23 | |

| СБ-1 | |

| СБ-2 |

|

Рисунок 5 – Схема сборки изделия К

Список использованной литературы

1. Новицкий Н.И. Организация производства на предприятиях: Учеб.-метод. Пособие. – М: Финансы и статистика, 2003 – 392 с.

2. Практикум по организации и планированию машиностроительного производства. Производственный менеджмент: Учеб.пособие / Е.В. Алексеева, В.М. Воронин, К.А. Грачев и др.; под ред. Ю.В. Скворцова. – М.: Высш.шк., 2004. – 431 с.

3. Фатхутдинов Р.А. Производственный менеджмент: Учебник для вузов. – М.: Банки и биржи, ЮНИТИ, 1997. – 447 с.