Слейте масло из картера рулевого механизма Закрепите картер на кронштейне А.74076/R с опорой А.74076/1.

• Снятие сошки

• 1 — съемник А.47043

• 2 — вал сошки

• 3 — сошка

• 4 — кронштейн А.74076/R

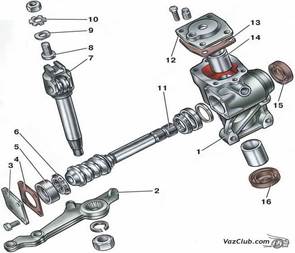

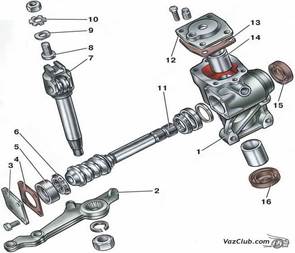

• Детали картера рулевого механизма

• 1 — картер

• 2 — сошка

• 3 — нижняя крышка картера

• 4 — регулировочные прокладки

• 5 — наружное кольцо подшипника вала червяка

• 6 — сепаратор с шариками

• 7 — вал сошки

• 8 — регулировочный винт

• 9 — регулировочная пластина

• 10 — стопорная шайба

• 11 — вал червяка

• 12 — верхняя крышка картера

• 13 — уплотнительная прокладка

• 14 — втулка вала сошки

• 15 — сальник вала червяка

• 16 — сальник вала сошки

Отвернув гайку крепления рулевой сошки 2 и сняв пружинную шайбу, съемником А.47043 снимите сошку. Отвернув болты крепления, снимите крышку 12 картера рулевого механизма лада классика вместе с регулировочным винтом 8, регулировочной пластиной 9, стопорной шайбой 10 и контргайкой. Выньте из картера 1 рулевого механизма вал 7 сошки в сборе с роликом.

Окрутив болты крепления, снимите крышку 3 упорного подшипника вала червяка вместе с регулировочными прокладками 4.

Валом 11 червяка вытолкните из картера кольцо 5 подшипника и выньте вместе с сепараторами 6 подшипников. Снимите сальник 15 вала червяка и сальник 16 вала сошки.

• Снятие наружного кольца верхнего подшипника червяка с помощью оправки 67.7853.9541

• 1 — картер рулевого механизма

• 2 — наружное кольцо верхнего подшипника червяка

• 3 — оправка 67.7853.9541

Оправкой 67.7853.9541 выпрессуйте наружное кольцо верхнего подшипника.

• Сборку рулевого механизма ваз 2107 проводите на кронштейне А.74076/R в последовательности, обратной разборке

Наружное кольцо верхнего подшипника червяка запрессовывайте оправкой 67.7853.9541, переставив насадку на ручке оправки обратной стороной.

• Установка червяка рулевого механизма

• 1 – крышка подшипника

• 2 – регулировочные прокладки

• 3 – червяк

• Контроль момента трения червяка динамометром

• 1 — червяк

• 2 — головка А.95697/5

• 3 — динамометр 02.7812.9501

• 4 — кронштейн стенда для ремонта картера рулевого механизма

• 5 — картер рулевого механизма

После установки червяка в картер рулевого механизма и закрепления нижней крышки проверьте динамометром 02.7812.9501 с головкой А. А.95697/5 момент трения вала червяка ваз 2105; он должен находиться в пределах 19,6–49 Н·см (2–5 кгс·см). Если момент окажется меньше указанного, уменьшите толщину регулировочных прокладок 2, если больше — увеличьте.

Технологический процесс ремонта рулевого управления

Автомобиля ВАЗ-2107

Метод организации технического обслуживания автомобилей организован на тупиковых постах, то есть для технического обслуживания используется универсальные посты, которые в зависимости от выполняемых работ оснащаются осмотровыми канавами или подъѐмниками, а также другим подъѐмно транспортным оборудованием, приспособлениям и инструментом. Универсальный пост–это пост, на котором возможно выполнение нескольких видов типовых работ технического обслуживания и ремонта. Как правило, универсальные посты ТО и ремонта организуются в сравнительно не больших эксплуатационных или ремонтных предприятиях. Наиболее распространенными дефектами рулевого управления являются износы в шарнирных соединениях рулевых тяг и рабочих пар шестерня - рейка в рулевом механизме, а также износы подшипников. Следствием этих дефектов

является повышенный люфт рулевого колеса и посторонние щелчки,и стуки

при вращении рулевого колеса. И если естественный износ рабочих пар рулевого механизма может быть устранен регулировкой зазора между элементами пары, то при чрезмерном износе и во всех остальных случаях требуется снятие механизмов рулевого управления для их разборки и ремонта.

ПОРЯДОК ВЫПОЛНЕНИЯ

| 1. Снимите рулевой механизм с автомобиля.

| | 2. Зажмите рулевой механизм в тисках с мягкими губками или установите его в приспособление 67.7820.9536 для проведения сборочно-разборочных работ.

| | 3. Снимите защитный колпак, предварительно сняв хомут его крепления.

| | 4. Снимите хомуты крепления защитного чехла, правую опору и распорное кольцо, а затем чехол с трубы картера рулевого механизма.

| | 5. Ключом 67.7812.9537 с восьмигранной головкой отверните гайку упора и выньте пружину и стопорное кольцо. Чтобы вынуть упор рейки, проверните приводную шестерню против часовой стрелки до упора. Затем, провернув шестерню еще на небольшой угол, сдвиньте упор. Специальными щипцами с круглыми губками, вставленными в углубление упора под пружину, извлеките упор рейки из картера.

| | 6. Снимите пыльник с шестерни и стопорную шайбу, ключом 67.7812.9536 выверните гайку. Специальным приспособлением выньте шестерню из картера в сборе с шариковым подшипником.

| | 7. Снимите защитную шайбу, стопорное кольцо и спрессуйте шариковый подшипник с вала шестерни.

| | 8. Выньте рейку рулевого механизма в сторону снятого защитного колпачка.

| | 9. Выньте опорную втулку рейки из картера.

| | 10. При повреждении или износе роликового подшипника выпрессуйте его из картера рулевого механизма съемником 67.7801.9535.

| | 11.Промойте все металлические детали в керосине или в моющем растворе. Резиновые детали промойте теплой водой и протрите чистой тряпкой.

| | 12. Внимательно осмотрите, нет ли на рабочих поверхностях шестерни и рейки следов износа, задиров или рисок. Незначительные повреждения устраните мелкозернистой шлифовальной шкуркой или бархатным напильником. Изношенные и поврежденные детали замените.

| | 13. Шариковый подшипник должен вращаться свободно, без заеданий. Игольчатый подшипник после выпрессовки подлежит замене. При малейшем сомнении подшипники замените новыми.

| | 14. Проверьте состояние защитного чехла, колпачка и опоры. Если они имеют трещины, разрывы, замените их новыми.

| | 15. Проверьте состояние опорной втулки рейки и ее посадку в картере рулевого механизма. Поврежденную втулку замените.

| | 16.Уплотнительные кольца упора рейки, гайки подшипника приводной шестерни и резиновые кольца опорной втулки рейки заменяйте новыми независимо от их технического состояния. Замените также хомуты и стопорные шайбы.

Предупреждение:

При сборке особое внимание обращайте на то, чтобы в картер рулевого механизма не попали грязь, стружка или другие инородные тела.

| |

17. Напрессуйте оправкой 67.7853.9574 шариковый подшипник на вал приводной шестерни до упора. Оправкой 41.7853.4006 установите в канавку на валу шестерни стопорное кольцо, не допуская его перекоса, затем установите защитную шайбу и уплотнительное кольцо.

| | 18.Установите в канавки опорной втулки новые демпфирующие кольца так, чтобы тонкая часть колец находилась напротив разреза втулки. Вставьте втулку в картер так, чтобы ее разрезная часть находилась напротив отверстия под болты крепления рулевых тяг и зафиксируйте ее, введя выступы втулки в отверстия картера. После установки опорной втулки в картер разрежьте кольца по контуру втулки, удалив отрезанные части.

| | 19.Запрессуйте оправкой 67.7853.9585 роликовый подшипник в картер рулевого механизма. Глубина запрессовки 37,5–0,2 мм, усилие запрессовки 2000 Н (203,9 кгс) – 5000 Н (509,7 кгс). Чтобы не повредить подшипник при запрессовке, применяемая оправка должна иметь упор, ограничивающий глубину запрессовки.

| | 20.Обильно смазав зубья рейки смазкой ФИОЛ–1, а другие ее поверхности тонким слоем этой же смазки, установите рейку в картер, продвинув ее через опорную втулку до упора в специальное приспособление, чтобы выдержать размер (87±0,25) мм от торца рейки до оси упора рейки.

| | 21. Нанесите на зубья приводной шестерни и заложите в шариковый подшипник смазку ФИОЛ–1. Затем установите шестерню в картер таким образом, чтобы лыска на ее валу была обращена вправо (по ходу автомобиля) и запрессуйте подшипник в картер до упора. Максимальное усилие запрессовки подшипника 1500 Н (152,9 кгс).

| | 22. Ключом 67.7812.9536 затяните гайку приводной шестерни моментом (50±5) Н·м (5±0,5 кгс·м), установите до упора стопорную шайбу и заполните полость над гайкой смазкой УНИОЛ–1.

| | 23. Проверьте и при необходимости установите приводную шестерню в положение прямолинейного движения автомобиля (определяется размером (87±0,25) мм).

| | 24.Оденьте на упор рейки уплотнительное кольцо 16 и вставьте его в картер до упора в рейку.

| | 25. Установите стопорное кольцо, пружину упора и затяните ключом 67.7812.9537 гайку моментом 11–14 Н·м (1,12–1,37 кгс·м). Установите на рейку приспособление и нагрузите пуансон усилием Р=500±20 Н (51±2 кгс), затем отпустите гайку на два деления (24°), чтобы обеспечить зазор не более 0,12 мм между гайкой и упором рейки, необходимый для компенсации теплового расширения деталей и производственных допусков на их изготовление. Момент отворачивания гайки должен быть не менее 4,5 Н·м (0,45 кгс·м).

| | 26. Установите на вал шестерни пыльник так, чтобы метки А и В на пыльнике и на картере совпали, а пыльник плотно прилег к торцу картера. После этого убедитесь, что момент вращения шестерни в области всего хода лежит в пределах 50–200 Н·см (5,1–20,1 кгс·см) при частоте вращения 30 мин–1. Если момент вращения шестерни не укладывается в указанные пределы, выявите и устраните причины заедания деталей, обращая особое внимание на упор рейки, приводную шестерню и рейку. После чего закерните гайку упора в двух противолежащих точках, обмяв резьбу картера без воздействия на гайку. Для контроля промаркируйте краской положение гайки.

| | 27.Установите на место защитный чехол и распорное кольцо так, чтобы правый торец кольца находился на расстоянии 28,5–0,5 мм от торца трубы, и закрепите чехол хомутами. Затем установите опору 10 так, чтобы она плотно прилегла к распорной втулке.

| | 28. После сборки убедитесь, что на защитном чехле 12 отсутствуют вздутия и пережимы при вращении шестерни с частотой 30 мин–1, а момент вращения шестерни (при той же частоте вращения) в области всего хода находится в пределах 50–200 Н·см (5,1– 20,4 кгс·см). В противном случае устраните причины выявленных дефектов. Момент вращения шестерни проверяйте динамометром 02.7812.9501 с переходной втулкой 67.7812.9540.

|

|

|

|