Исходя из условия, что натяг, обеспечиваемый стандартной посадкой (ГОСТ 25347-82), должен быть меньше функционального (см. рис. 2.2):

(Nmax = es – EI) < Nmax ф,

определяем наибольшее допустимое значение верхнего отклонения вала:

es < Nmax ф - EI = 429,3 - 0 = 429,3 мкм. (2.8)

В табл. 1 приложения приведены рекомендуемые ГОСТ 25347-82 посадки в системе отверстия. При изготовлении отверстия по седьмому (Н7) или по восьмому (Н8) квалитету для получения натяга используются поля допусков валов:

для Н7 – p6, r6, s6, s7, t6, u7 (посадки H7/p6, H7/r6, H7/s6, H7/s7, H7/t6, H7/u7);

для H8 – s7, u8, x8, z8 (посадки H8/s7, H8/u8, H8/x8, H8/z8).

Выбрав отклонения, соответствующие этим полям допусков по табл. 2 приложения (ГОСТ 25347-82) или по [4, 6, 8] и др., проверяем выполнение неравенства (2.8) по величине верхнего отклонения вала для рассматриваемых полей допусков валов. Например

220z8: es = +647 мкм > (429,3 мкм = Nmax ф);

220x8: es = +457 мкм > (429,3 мкм = Nmax ф);

220u8: es = +330 мкм < (429,3 мкм = Nmax ф).

Принимаем поле допуска 220u8 (es = +330 мкм, ei = +258 мкм), так как в этом случае неравенство (2.8) выполняется (рис. 2.3).

Рис. 2.3. Схема расположения полей допусков посадки

с натягом с валом 220u8

Исходя из условия (Nmin = ei – ES) > Nmin ф, определяем наибольшее допустимое значение верхнего отклонения основного отверстия:

ES < ei - Nmin ф = +258 - 167 = 91 мкм. (2.9)

Определяем верхние отклонения полей допусков основных отверстий по табл. 3 приложения (ГОСТ 25347-82). Из полученных отклонений выбираем отклонения, обеспечивающие выполнение неравенства (2.9):

220 Н8: ES = + 72 < 91 мкм - неравенство выполняется;

220 Н7: ES = +46 < 91 мкм - неравенство выполняется.

Принимаем поле допуска 220Н8 (ES = +72 мкм; EI = 0) и рекомендуемую ГОСТом посадку 220H8/u8. Если в приложении, табл. 1 (ГОСТ 25347-82) принятая посадка не приведена, то выбираем по стандарту поля допусков и посадку, обеспечивающую выполнение неравенств (2.8) и (2.9).

Анализ выбранной посадки с натягом

Выполним анализ выбранной посадки  220H8/u8 (табл. 2.4), построим схему расположения полей допусков (рис. 2.4) и обозначим на эскизах (рис. 2.5) посадку соединения и поля допусков сопрягаемых деталей.

220H8/u8 (табл. 2.4), построим схему расположения полей допусков (рис. 2.4) и обозначим на эскизах (рис. 2.5) посадку соединения и поля допусков сопрягаемых деталей.

Таблица 2.4

| Наименование | Отверстие | Вал |

| Обозначение поля допуска | 220H8 | 220u8 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES = + 72 EI = 0 | es = + 330 ei = + 258 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | Dmax = 220,072 Dmin = 220,000 | dmax = 220,330 dmin = 220,258 |

| Допуск размера, мм | TD = Dmax - Dmin = 0,072 | Td = dmax - dmin =0,072 |

| Наибольший натяг, мм Наименьший натяг, мм | Nmax = dmax – Dmin = 0,330 Nmin = dmin – Dmax = 0,186 | |

| Допуск посадки, мм | TN = TD + Td = Nmax - Nmin = 0,144 |

Рис. 2.4. Схема расположения полей допусков посадки 220H8/u8

Рис. 2.5. Эскизы соединения и сопрягаемых деталей

с обозначением посадки и полей допусков

Задача 3

Вал вращается, корпус редуктора неподвижен. Вид нагружения наружного кольца – местный, внутреннего – циркуляционный. Осевая нагрузка на опору отсутствует.

1. Подобрать посадки внутреннего и наружного колец подшипника.

2. Выполнить анализ полученных посадок.

3. Построить схемы расположения полей допусков.

4. Обозначить на эскизах посадки соединяемых деталей и поля допусков этих деталей.

Исходные данные для расчёта приведены в табл. 3.1.

Таблица 3.1

Исходные данные для задачи 3

| № варианта | № подшипника | Класс точн. | D, мм | d, мм | B, мм | r, мм | dзап, мм | R, кН | Перегрузка, до % | |||||||||||

| А – В | Р0 | 1,5 | ||||||||||||||||||

| Р0 | 1,5 | |||||||||||||||||||

| Р0 | ||||||||||||||||||||

| Р0 | ||||||||||||||||||||

| Р0 | ||||||||||||||||||||

| Р0 | 2,5 | |||||||||||||||||||

| Р0 | 1,5 | |||||||||||||||||||

| Р0 | ||||||||||||||||||||

| Р0 | 3,5 | |||||||||||||||||||

| Р0 | ||||||||||||||||||||

| Г – Е | Р5 | 2,5 | 13,5 | |||||||||||||||||

| Р5 | 3,5 | |||||||||||||||||||

| Р5 | 3,5 | 19,5 | ||||||||||||||||||

| Р5 | 3,5 | |||||||||||||||||||

| Р5 | 3,5 | |||||||||||||||||||

| Р5 | ||||||||||||||||||||

| Р5 | ||||||||||||||||||||

| Р5 | ||||||||||||||||||||

| Р5 | ||||||||||||||||||||

| Р5 | ||||||||||||||||||||

| Ж – И | Р6 | 2,5 | ||||||||||||||||||

| Р6 | 2,5 | |||||||||||||||||||

| Р6 | ||||||||||||||||||||

| Р0 | 3,5 | |||||||||||||||||||

| Р0 | 3,5 | |||||||||||||||||||

| Р0 | 3,5 | 22,5 | ||||||||||||||||||

| Р6 | 1,5 | |||||||||||||||||||

| Р0 | ||||||||||||||||||||

| Р5 | ||||||||||||||||||||

| Р0 | ||||||||||||||||||||

| К, Л | Р6 | 2,5 | ||||||||||||||||||

| Р5 | 2,5 | |||||||||||||||||||

| Р5 | ||||||||||||||||||||

| Р0 | 3,5 | |||||||||||||||||||

| Р6 | 3,5 | |||||||||||||||||||

| Р5 | ||||||||||||||||||||

| РО | ||||||||||||||||||||

| Р6 | 2,5 | |||||||||||||||||||

| Р5 | 2,5 | |||||||||||||||||||

| Р0 | 2,5 | |||||||||||||||||||

| М – П | Р6 | |||||||||||||||||||

| Р5 | 3,5 | |||||||||||||||||||

| Р0 | ||||||||||||||||||||

| Р6 | ||||||||||||||||||||

| Р5 | ||||||||||||||||||||

| Р0 | ||||||||||||||||||||

| Р6 | 2,5 | 13,5 | ||||||||||||||||||

| Р5 | 2,5 | 19,5 | ||||||||||||||||||

| Р0 | 3,5 | |||||||||||||||||||

| Р6 | ||||||||||||||||||||

| Р – Т | Р5 | 3,5 | 19,5 | |||||||||||||||||

| Р0 | ||||||||||||||||||||

| Р6 | 1,5 | 0,8 | ||||||||||||||||||

| Р0 | 1,5 | 1,0 | ||||||||||||||||||

| Р6 | 1,5 | 1,2 | ||||||||||||||||||

| Р0 | 2,0 | 1,9 | ||||||||||||||||||

| Р6 | 2,0 | 2,5 | ||||||||||||||||||

| Р6 | 2,0 | 3,2 | ||||||||||||||||||

| Р0 | 2,0 | 3,7 | ||||||||||||||||||

| Р0 | 2,5 | 4,6 | ||||||||||||||||||

| У – Я | Р6 | 2,5 | 5,2 | |||||||||||||||||

| Р0 | 2,5 | 5,8 | ||||||||||||||||||

| Р6 | 2,5 | 6,9 | ||||||||||||||||||

| Р0 | 2,5 | 8,4 | ||||||||||||||||||

| Р6 | 3,0 | 9,4 | ||||||||||||||||||

| Р0 | 3,0 | 11,9 | ||||||||||||||||||

| Р6 | 3,0 | 13,7 | ||||||||||||||||||

| Р0 | 3,5 | 14,5 | ||||||||||||||||||

| Р6 | 3,5 | 17,2 | ||||||||||||||||||

| Р0 | 3,5 | 18,4 | ||||||||||||||||||

ПРИМЕР. Выбрать посадку внутреннего и наружного колец радиального однорядного подшипника 236 (180 х 320 х 52) 0-го класса точности. Вал вращается, корпус редуктора неподвижен. Вид нагружения наружного кольца – местный, внутреннего – циркуляционный. Расчётная радиальная реакция опоры R1 = R2 = R = 60 кН, перегрузка 300%, осевой нагрузки на опору нет.

Посадки колец шариковых и роликовых радиальных подшипников на вал и в отверстие корпуса в зависимости от вида нагружения ГОСТ 3325-85 рекомендует выбирать в соответствии с табл. 5 приложения или используя рекомендации [1, 3, 4].

Интенсивность нагрузки на посадочные поверхности:

, (3.1)

, (3.1)

где В 1 – рабочая ширина посадочного места, м:

, (3.2)

, (3.2)

где В – ширина подшипника, В = 0,052 м;

r – радиус скругления колец подшипника, r = 0,005 м;

kp – динамический коэффициент посадки. Зависит от характера нагрузки: при перегрузке до 150%, умеренных толчках и вибрации kp = 1; при перегрузке до 300%, сильных ударах и вибрации kp = 1,8;

F – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе: при сплошном вале F = 1;

FA – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору. Для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом FA = 1.

В результате получаем РR = 2300 кН/м.

По найденному значению РR и условиям задачи выбираем поле допуска посадочной поверхности вала, соединяемой с циркуляционно нагруженным внутренним кольцом по табл. 6 приложения. Поле допуска вала – m6.

Поле допуска отверстия в корпусе под наружное местно нагруженное кольцо выбираем в зависимости от перегрузки, типа корпуса (разъёмный или неразъёмный) и типа подшипника (прил., табл. 7). Поле допуска отверстия в корпусе – Js7. Определяем числовые значения отклонений для этих полей допусков вала и отверстия в корпусе согласно табл. 2, 3 приложения (ГОСТ 25347-82) или [4, 6, 8]:

отклонения вала  180m6 es = +40 мкм;

180m6 es = +40 мкм;

ei = + 15 мкм;

отклонения отверстия в корпусе  320Js7 ES = + 28 мкм;

320Js7 ES = + 28 мкм;

EI = -28 мкм.

Числовые значения отклонений для полей допусков подшипника L0 и l 0 (класс точности Р0) определяем по табл. 8, 9 приложения (ГОСТ 520-89, СТ СЭВ 774, ИСО 199, ИСО 492) или [4, 6, 8]:

отклонения отверстия внутреннего кольца  180L0 ES = 0;

180L0 ES = 0;

EI = -25 мкм;

отклонения наружного кольца подшипника  320 l 0 es = 0;

320 l 0 es = 0;

ei = - 40 мкм.

Посадка внутреннего кольца подшипника на вал –  180L0/m6 (с натягом).

180L0/m6 (с натягом).

Посадка наружного кольца в отверстие в корпусе –  320Js7/ l 0 (переходная).

320Js7/ l 0 (переходная).

На рис. 2.1 приведен пример обозначений посадок подшипников качения на сборочных чертежах.

Рис. 3.1. Обозначение посадок подшипника качения и полей

Рис. 3.1. Обозначение посадок подшипника качения и полей

допусков сопрягаемых деталей

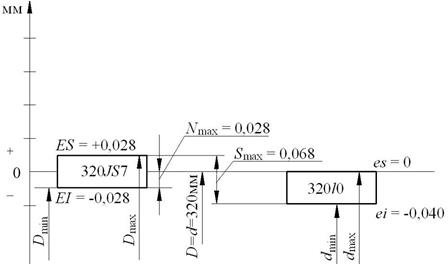

По найденным значениям отклонений сопрягаемых деталей строим схемы расположения полей допусков наружного кольца подшипника с корпусом и внутреннего кольца с валом, а затем проводим анализ этих посадок аналогично анализу посадки с натягом (см. рис. 2.4 и табл. 2.4).

Рисунок 2.2 - Схема расположения полей допусков посадки  180 L 0/ n 6

180 L 0/ n 6

в системе отверстия

;

Таблица 2.2 - Анализ посадки  180 L 0/ n 6

180 L 0/ n 6

| Наименование | Отверстие | Вал |

| Обозначение поля допуска | 180 L 0 | 180 n 6 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES = 0 EI = - 25 | es = + 52 ei = + 27 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | D max = 180,000 D min = 179,975 | d max = 180,040 d min = 180,015 |

| Допуск размера, мм | T D = D max - D min = 0,025 | T d = d max - d min =0,025 |

| Наибольший натяг, мм Наименьший натяг, мм | N max = d max – D min = 0,077 N min = d min – D max = 0,027 | |

| Допуск посадки, мм | T N = T D + T d = N max - N min = 0,050 |

По найденным значениям отклонений сопрягаемых деталей строим схему расположения полей допусков наружного кольца подшипника и корпуса (рисунок 2.3). Проводим анализ этой посадки (таблица 2.3).

Рисунок 2.3 - Схема расположения полей допусков

посадки  320 JS 7/ l 0 в системе вала

320 JS 7/ l 0 в системе вала

Таблица2.3 - Анализ посадки  320 JS 7/ l 0

320 JS 7/ l 0

| Наименование | Отверстие | Вал |

| Обозначение поля допуска | 320 JS 7 | 320 l 0 |

| Верхнее отклонение, мкм Нижнее отклонение, мкм | ES = + 28 EI = - 28 | es = 0 ei = - 40 |

| Наибольший предельный размер, мм Наименьший предельный размер, мм | D max= 320,028 D min = 319,972 | d max = 320,000 d min = 319,960 |

| Допуск размера, мм | T D = D max - D min = 0,056 | T d = d max - d min =0,040 |

| Наибольший натяг, мм Наибольший зазор, мм | N max = d max – D min = 0,028 S max = D max – d min = 0,068 | |

| Допуск посадки, мм | T N,S = T D + T d = N max + S max = 0,096 |

Задача 3

1. Проанализировать точность резьбового соединения в соответствии с заданием по варианту, приведённому в табл. 6.1.

2. Привести эскизы резьбового соединения с обозначением посадки и отдельно деталей соединения с обозначением полей допусков.

3. Пояснить содержание условных обозначений.

4. Определить номинальные размеры параметров резьбы, показав их на эскизе.

5. Установить предельные отклонения диаметров резьбы, их предельные размеры и допуски. Определить зазоры.

6. Построить в масштабе схему расположения полей допусков, указав предельные размеры диаметров резьбы.

Таблица 6.1

Исходные данные к задаче 6

| № варианта | Условное обозначение резьбового соединения (по ГОСТ 16093-70) | № варианта | Условное обозначение резьбового соединения (по ГОСТ 16093-70) | № варианта | Условное обозначение резьбового соединения (по ГОСТ 16093-70) | |||

| А – В | М10-6Н/6g-20 | Ж – И | М16х0,75-6Н/6g-15 | М–П | M20x1-8H/7g6g-20 | |||

| М12-7Н/8g-25 | М16х1,0-7Н/8g-15 | M36x3-7H/7g6g-60 | ||||||

| М12-7Н/7g6g-25 | М10-6Н/6h-10 | Р – Т | M20x2-7G/8g-20 | |||||

| М14х1,5-7Н/6е-28 | M12-7H/8g-10 | M16x0,75-4H5H/6g-20 | ||||||

| М16-6Н/6е-30 | M14-7H/6g-20 | M14x1,5-6H/6g-8 | ||||||

| М16-7Н/6g-30 | M16-8H/7h-20 | M18x1,5-6H/6f-8 | ||||||

| М20-6Н/6d-40 | К, Л | M20x2-6H/6e-25 | M22x1,5-6H/6e-8 | |||||

| М24-7Н/8g-45 | M24-6G/5g6g-30 | M27x1,5-6H/5g6g-8 | ||||||

| М27-6Н/6е-50 | M30-7G/6d-30 | M30x1,5-6G/6h-8 | ||||||

| М30-7Н/8g-60 | M30x2-7H/6f-25 | M33x2-6H/6g-12 | ||||||

| Г – Е | М12х1,25-6Н/6g-20 | M24x2-4H5H/4h-25 | M36x2-6H/6f-12 | |||||

| М16х1,5-7Н/7g6g-30 | M42x2-5H/5g6g-30 | M42x2-6H/6e-12 | ||||||

| М16х1,5-6Н/6е-32 | M12x1,5-6H/6d-10 | У – Я | M48x2-6G/6h-12 | |||||

| М20х2-7Н/7g6g-40 | M16x1-4H5H/4h-20 | M52x2-6H/5g6g-12 | ||||||

| М22х1,5-6Н/6е-40 | M20x1,5-6G/6e-20 | M56x2-6G/6g-12 | ||||||

| М24х2-7Н/8g-45 | M20-7G/6h-30 | M64x2-5H6H/6g-12 | ||||||

| М27х2-7Н/7g6g-50 | М – П | M24x1,5-7H/7g6g-35 | M68x2-6H6G/6g-12 | |||||

| М30х2-7G/6h-56 | M24x1-5H/4h-35 | M72x3-6H/6g-16 | ||||||

| М36х2-6Н/6g-60 | M30x1,5-4H5H/4g-25 | M76x3-6H/6f-16 | ||||||

| М42х3-6Н/6е-70 | M42x1,5-6H/6g-45 | M82x2-6H/6e-16 | ||||||

| Ж – И | М14х0,5-4Н5Н/6f-12 | M48x3-4H5H/4h-60 | M85x3-6G/6h-16 | |||||

| М14х0,75-5Н/6g-15 | M30-5H/4g-70 | M90x3-6H/5g6g-16 | ||||||

| М14х1,0-6Н/6е-15 | M24x2-6G/6h-20 | |||||||

| М16х0,5-5Н/6g-10 | М22-6Н/6d-30 |

ПРИМЕР. Проанализируем точность резьбового соединения М24-7Н/6g-45. На рис. 6.1 приведены эскизы резьбового соединения и отдельно полей допусков деталей соединения.

Рис. 6.1. Обозначение посадки и полей допусков

резьбового соединения

Условное обозначение указывает, что резьба метрическая (угол профиля  = 60º), с крупным шагом, диаметром 24 мм, длиной свинчивания 45 мм.

= 60º), с крупным шагом, диаметром 24 мм, длиной свинчивания 45 мм.

7H/6g – обозначение посадки резьбового соединения;

7Н – поле допуска среднего и внутреннего диаметров резьбы гайки;

6g – поле допуска среднего и наружного диаметров резьбы болта;

7, 6 – степени точности, определяющие соответственно допуски диаметров резьбы гайки и болта;

Н, g - основные отклонения соответственно диаметров резьбы гайки и болта.

Из табл. 22, 23 приложения (ГОСТ 24705-81, ГОСТ 8724-81 (СТ СЭВ 180-75, 181-75, 182-75)) выписываем номинальные размеры наружного D (d), внутреннего D1 (d1) и среднего D2 (d2) диаметров резьбы, шага резьбы Р, исходной высоты профиля Н, а также угла профиля  для резьбы с номинальным диаметром 24 и крупным шагом:

для резьбы с номинальным диаметром 24 и крупным шагом:

D = d = 24,000; D1 = d1 = 20,752; D2 = d2 = 22,051; Р = 3,0;

Н = 0,8667P = 2,600;  = 60°.

= 60°.

Задача 5

АНАЛИЗ ТОЧНОСТИ ЗУБЧАТОГО КОЛЕСА

Исходные данные приведены в таблице 7.1.

Таблица 7.1 – Исходные данные

| Наименование и размерность параметров | Величина |

| Точность изготовления зубчатого колеса | 8- В |

| Модуль, мм | |

| Число зубьев | |

| Ширина венца, мм |

Рассматриваемое зубчатое колесо должно быть изготовлено:

- со степенью точности 8 по нормам кинематической точности;

- со степенью точности 8 по нормам плавности работы;

- со степенью точности 8 по нормам контакта.

Вид сопряжения зубьев зубчатых колёс в передаче, характеризующий боковой зазор jn, установлен «В ».

Вид допуска на боковой зазор «b » соответствует виду сопряжения.

Вид сопряжения соответствует классу отклонений межосевого расстояния.

Выбираем комплекс контроля зубчатого колеса.

Комплекс контроля – это список показателей, которые нужно измерить для полного поэлементного контроля точности зубчатого колеса. Все семь комплексов контроля приведены в таблице 7.2.

Для контроля точных зубчатых колёс 3-8-й степеней точности применяют 1-4-й комплексы контроля, для которых в каждой группе норм следует измерять по два показателя.

Для контроля менее точных зубчатых колёс 7-12-й степеней точности применяют 5, 6, 7-й комплексы контроля, для которых в каждой группе норм достаточно измерять по одному показателю.

Таблица 7.2 – Комплексы контроля зубчатых колёс

| Нормы: | Номера комплексов контроля | ||||||

| для степеней точности | |||||||

| 3 - 8 | 3 - 8 | 3 - 8 | 3 - 8 | 7 - 12 | 5 - 12 | 5 - 12 | |

| Допуски на показатели, нормируемые в комплексе | |||||||

| кинематической точности | F’i | Fp и Fpk | Fr и Fvw | Fr и Fc | Fr* | F”i и Fvw | F”i и Fc |

| плавности работы | f’i | fpb и ff,

и и  (или (или  ) )

| fpt или fvpt | f”i | |||

| контакта | Пятно контакта или Fβ, или Fk | ||||||

| бокового зазора | EHs и ТН, или ЕWms и ТWm, или ЕWs и Тс, или Есs и Тс | Ea”s и Ea”i |

* для 7-й степени точности 5-й комплекс контроля только для d > 1600 мм.

Исходя из функционального назначения механизма для зубчатого колеса со степенью точности 8- В выбираем 4-й комплекс контроля.

Названия и определения измеряемых показателей и допусков на измеряемые показатели приведены в ГОСТ 1643-81. Результаты работы записываем в виде таблицы 7.3. Числовые значения допусков контролируемых показателей принимаем по ГОСТ 1643-81 (табл. 27-29).

Таблица 7.3 – Значения допусков измеряемых показателей точности

зубчатого колеса

| Наименование и обозначение по ГОСТ 1643-81 | Численное значение допуска, мкм | Название и тип измерительных приборов | |

| измеряемого показателя точности зубчатого колеса | допуска на измеряемый показатель точности зубчатого колеса | ||

| Показатели кинематической точности | |||

| Frr – радиальное биение зубчатого венца Fcr – погрешность обката | Fr – допуск на радиальное биение зубчатого венца Fc – допуск на погрешность обката | Прибор для измерения радиального биения | |

| Показатели плавности работы | |||

| fpbr – отклонение шага зацепления fptr – отклонение шага | fpb – предельные отклонения шага зацепления fpt – предельные отклонения шага | ±34 ±36 | Шагомер шага зацепления Шагомер основного шага |

| Показатели норм контакта | |||

| Fβr – погрешность направления зуба | Fβ – допуск на направление зуба | Прибор для измерения погрешности направления зуба | |

| Показатели, обеспечивающие боковой зазор передачи | |||

| EHr – дополнительное смещение исходного контура | EHs – наименьшее дополнительное смещение исходного контура ТН – допуск на дополнительное смещение исходного контура EHi – наибольшее дополнительное смещение исходного контура | -350 -600 | Тангенциальный зубомер |

При оформлении чертежа зубчатого колеса ГОСТ 2.403-75 рекомендует указывать:

- диаметр окружности выступов и при необходимости, предельное значение радиального биения поверхности выступов (задаётся с целью ограничения возможного дисбаланса в пределах 0,03-0,006 мм при частотах вращения от 600 до 3000 об/мин);

- ширину зубчатого венца и, при необходимости, предельное значение биения поверхности базового торца (для обеспечения норм контакта зубчатого колеса);

- размеры фасок или радиусы закругления на торцовых кромках цилиндра выступов и т.д. в соответствии с требованиями стандартов ЕСКД к изделиям машиностроения.

В специальной таблице в правом верхнем углу чертежа, разделенном жирными линиями на три части, приводят:

- в первой части – данные, необходимые для изготовления колеса;

- во второй части – показатели норм точности, выбранные по соответствующему стандарту;

- в третьей части – справочные данные, необходимые для контроля показателей, приведённых во второй части таблицы.

Диаметр окружности выступов определяется по формуле:

где d – делительный диаметр зубчатого колеса,

мм;

мм;

m – модуль зуба, m = 10 мм;

z – число зубьев, z = 51.

мм.

мм.

Предельные отклонения на диаметр окружности выступов принимаем по h 10, т.е. в нашем случае, Ø530 h 10. Радиальное биение поверхности выступов зубчатого колеса с учётом рекомендаций принимаем 0,03 мм.

Предельные отклонения на ширину зубчатого венца принимаем также по h 10 (345 h 10). Допуск торцового биения поверхности базового торца для обеспечения норм контакта зубьев в передаче и нормальной работы подшипников принимаем равным допуску торцового биения буртика вала: TCA = 10 мкм.

Допуск перпендикулярности торцовой поверхности колеса оси вращения находим по ГОСТ 24643-81: для 530 h 10 и 9 степени точности TPR = 120 мкм.

Параметры шероховатости поверхности Ø220 Н 8 определяются в соответствии с зависимостью параметра Ra от допуска размера 220 Н 8 – Т = 72 мкм:

мкм.

мкм.

Ориентируясь на данные таблицы 9.3, принимаем шероховатость поверхности Ø220 Н 8 – Ra = 1,6 мкм, а правой торцовой поверхности зубчатого колеса Ra = 2,5 мкм, также как и торца буртика Ø240.

Шероховатость профилей зубьев колеса следует выбирать по наивысшей степени точности, используя данные [2] таблицы 11.4

Таблица 7.4 – Рекомендуемые параметры шероховатости зубьев

| Степень точности | Метод нарезания зубьев | Окончательная обработка рабочих поверхностей (профилей) зубьев | Шероховатость поверхности профиля зуба |

| обкатка на точных станках | Шлифование, притирка, шевингование |

| |

| обкатка на точных станках | Шлифование, шевингование |

| |

| обкатка или метод копирования | Зубья не шлифуются. При необходимости используются отделочные операции |

| |

| любой метод | Специальные отделочные операции не требуются |

|

Так как степень точности зубчатого колеса 8-В, то шероховатость поверхности профиля зуба принимаем – Ra = 6,3 мкм. Шероховатость остальных поверхностей – Rz = 20 мкм.

На рисунке 7.1 приведён эскиз зубчатого колеса с обозначением полей допусков, отклонений формы и расположения, и шероховатости поверхностей.

Рисунок 7.1 – Эскиз зубчатого колеса