Міністерство освіти та науки України

Національна металургійна академія України

Криворізький металургійний факультет

КОНСПЕКТ ЛЕКЦІЙ

для самостійної роботи студентів

За дисципліною

ЛИВАРНЕ ВИРОБНИЦТВО

За спеціальністю

Металургія чорних металів МД, МС

Ливарне виробництво чорних і кольорових металів МЛ,

Обробка металів тиском МО

Затверджено

На засіданні методичної

комісії кафедри______________

____________________________

«______»_______________ 2006р

М. Кривий Ріг

Р

УДК 621.036: 681.20

Конспект лекций по дисциплине: «Литейное производство »

Разработал Карпов В.В.

В конспекте изложены общие сведения о литейных свойствах металлов, классификация литейных сплавов, автоматизация подготовки шихтовых материалов, смесеприготовительного отделения, заливки форм, автоматизация плавильного отделения. Приведены типичные схемы основных производственных участков литейных цехов и оборудования.

Конспект предназначен для студентов специальности «Литейное производство чёрных и цветных металлов»

Рецензент

Утверждено на заседании кафедры протокол № от

1. ПОНЯТИЕ О ПРОЦЕССАХ ПОЛУЧЕНИЯ ЛИТЫХ ЗАГОТОВОК

Общие сведения о литейном производстве и его роль в машиностроении

Получение изделии из металлов методом литья для изготовления украшений, оружия и бытовых предметов применяли еще в древности.

Конечная продукция литейного производства называется литыми заготовками, или отливками. Литьем могут быть получены изделия массой от нескольких граммов до сотен тонн с толщиной стенки 0,5–500 мм и более, размерами от нескольких миллиметров до десятков метров, сложной конфигурации, которые при помощи других видов обработки (штамповки, сварки, механической обработки и т. п.) изготовить невозможно или экономически нецелесообразно. В настоящее время мировое производство отливок составляет более 80 млн. т в год.

Процесс получения литых заготовок, называемый литейным производством, состоит из совокупности многих технологических операций. Расплавленный металл заливают во внутреннюю полость литейной формы, которая по конфигурации соответствует получаемой отливке. Литейная форма заполняется металлом через каналы, называемые литниковой системой. Заполнение формы металлом может быть свободным – под действием силы тяжести металла или принудительным – под действием центробежных сил или внешнего давления. Металл, заполнив внутреннюю полость формы, кристаллизуется в ней и образует литую заготовку. Наружные очертания отливки образуются стенками полости формы, а внутренние отверстия, пустоты, наружные поверхности сложной конфигурации, каналы и полости в отливках образуются при помощи вставок, называемых стержнями, которые после кристаллизации отливки извлекают из нее. Стержни устанавливают внутрь литейной формы в процессе ее сборки перед заполнением металлом. Стержни и формы могут быть разовыми – изготовляемыми на основе песчаных смесей, и многократными (постоянными) – изготовляемыми из металла или огнеупорных материалов.

Литое изделие может быть заготовкой, требующей механической обработки перед сборкой, или деталью, поступающей на сборку без предварительной механической обработки.

Классификация способов получения литых заготовок

В современном литейном производстве существует много вариантов получения литых заготовок, каждый из которых имеет свое назначение и область применения. Все способы можно разделить на две группы:

- получение отливок в разовых формах, однократно заполняемых металлом (литье в сухие и сырые песчано-глинистые формы, литье в оболочковые формы, литье по выплавляемым моделям, литье по газофицируемым моделям, литье по растворяемым моделям и др.);

- получение отливок в многократных формах, много раз заполняемых металлом, в количестве от нескольких сотен до нескольких десятков тысяч отливок (центробежное литье, литье в кокиль, под давлением, выжиманием, намораживанием, непрерывное литье, литье жидкой штамповкой и др.). Для этого используют металлические формы. Применяют также литейные формы, изготовляемые из огнеупорных материалов или металла, со сменными стержнями из песчаных смесей (облицованный кокиль, кокиль со сменным разовым стержнем, центробежное литье в футерованную изложницу или со стержневой вставкой, литье в формы из огнеупорных материалов – шамотные, керамические, асбестоцементные, графитовые).

Область применения перечисленных способов определяется объемом производства, требованиями к отливкам по точности и чистоте поверхности, технологическими свойствами литейных сплавов, экономической целесообразностью использования того или иного способа.

Точность литых заготовок характеризуется величиной отклонения их по форме и размерам от заданных чертежом. Чем меньше эти отклонения, тем точнее отливка. Точность зависит от способа получения отливок и имеет большое значение для их последующей механической обработки.

2. ПЛАВКА И ПОДГОТОВКА СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК

2.1 Литейные сплавы и их технологические свойства

Важнейшими и наиболее широко применяемыми сплавами для получения отливок являются чугуны, стали, сплавы на основе меди, алюминия, магния, титана, цинка, сурьмы, свинца и олова. Состав литейных сплавов должен обеспечивать отливкам заданные физические и механические свойства. Сплавы должны обладать хорошими литейными свойствами.

Литейные свойства – это технологические особенности сплавов, которые определяют их пригодность для получения качественной отливки. Основные из них – жидкотекучесть, температура плавления, склонность к ликвации и поглощению газов, усадка и склонность к внутренним напряжениям.

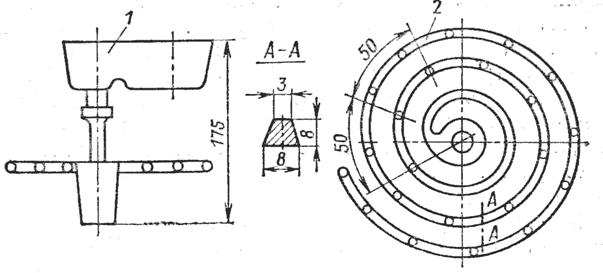

Жидкотекучесть – способность металла заполнять литейную форму и воспроизводить очертания ее внутренней полости; оценивается длиной пути, пройденного металлом в стандартных пробах (рис. 2.1). Жидкотекучесть сплавов определяется в соответствии с ГОСТ 16438–70 и зависит от физических свойств, интервала кристаллизации, химического состава, температуры расплава, а также от физических свойств, химической активности, смачиваемости и состояния литейной формы.

Температура плавления сплавов–температура перехода сплава из твердого кристаллического состояния в жидкое; обычно имеет интервал, ширина которого зависит от химического состава сплава, и выражается в градусах Цельсия; например, для сталей 1420–1520°С, чугунов 1150–1250°С, бронзы 1000–1150°С, латуней 900–950°С, алюминиевых сплавов 580–630°С, магниевых сплавов 390–420°С. Интервал кристаллизации и температуру плавления сплава легко определить по диаграммам их состояния.

Ликвация сплавов – химическая и структурная неоднородность, появляющаяся в процессе кристаллизации сплавов, может быть дендритной (неоднородность внутри кристалла) или зональной (неоднородность структуры и состава в различных частях отливки).

Рис. 2.1. Технологическая проба для определения жидкотекучести чугунов: 1 – литейная чаша, 2 – cпираль

Рис. 2.1. Технологическая проба для определения жидкотекучести чугунов: 1 – литейная чаша, 2 – cпираль

Газы О2, Н2, N2 наиболее часто присутствуют в металле. Они попадают в него из топлива плавильных печей, исходных (шихтовых) материалов и окружающей среды при плавке При заполнении литейной формы жидким металлом разлагается влага, находящаяся в формовочной смеси, выгорают связующие вещества из форм и стержней, выделяются газы из красок, которыми часто покрывают поверхности форм и стержней Газы могут находиться в металле в свободном состоянии или растворяться в нем, образуя окислы, гидриды, нитриды и газообразные продукты. Газы, растворенные в металле, часто ухудшают его механические свойства и способствуют образованию литейных дефектов – газовых раковин и пор.

Усадка сплавов в процессе их кристаллизации вызывает сокращение объема и линейных размеров отливок. Изменение объема сплава в процессе кристаллизации часто происходит в несколько этапов. Например, в процессе кристаллизации белого чугуна вначале происходит расширение, затем усадка, после чего новое расшиpeние связи с перлитным превращением, а затем дальнейшая усадка до полного охлаждения отливки. Объемная усадка сплава вызывает появление пороков отливок в виде раковин и пор, а также влияет на возникновение в них внутренних напряжений. Величина усадки зависит от химического состава сплава, технологии его выплавки и составляет (в процентах), например, для серых чугунов 0,6–1,3; белых чугунов 1,6–2,3; углеродистых сталей (0,14–0,75 % С) 1,5–2; марганцовистых сталей (10–14 % Mn) 2,5–3,8; оловянных бронз 1,4–1,6, алюминиевых бронз 1,5–2,4; латуней 1,5–2,2, кремнистых латуней 1,6–1,8; алюминиевых сплавов 1–2; магниевых сплавов 1,1–1,9.

Склонность сплавов к возникновению напряжений и образованию трещин в отливках возникает в процессе их кристаллизации, фазовых превращений, неравномерного остывания отдельных частей отливок с разной толщиной стенок и торможения усадки со стороны стержней и элементов литейной формы.

Различают следующие виды напряжений: усадочные, возникающие в отливках вследствие торможения линейной усадки выступающими ее частями, стержнями и литейной формой; термические, возникающие вследствие перепада температур в различных частях отливки; ф а з о в ы е, возникающие в отливках вследствие фазовых превращений, сопровождающихся изменением объемов, пластичности и других физических свойств. Сумму всех напряжений, оставшихся в отливке после ее охлаждения, называют остаточными литейными напряжениями. Величина напряжений может превысить предел прочности сплава, что приведет к появлению трещин в отливках.

Трещины в отливках могут возникнуть в различные периоды их формирования. Трещины, появившиеся в период завершения кристаллизации, называют горячими; трещины, появившиеся в отливке после ее кристаллизации при температурах 690–700°С и ниже, называют холодными. Трещины чаще возникают в острых углах, местах переходов толстых сечений в тонкие, на ребрах отливок.

2.2. Плавка литейных сплавов

В литейных цехах применяют разнообразные технологические варианты плавки и подготовки сплавов. Выбор метода плавки и состава шихтовых материалов определяется технологическими и физико-химическими свойствами сплавов, требованиями, предъявляемыми к отливкам, и экономическими соображениями. Плавку сплавов в литейных цехах производят в единичных, двух, а иногда и в трех плавильных агрегатах, работающих последовательно. Если для плавки металла применяют два плавильных агрегата, то такой способ называют дуплекс-процессом, а если три – триплекс-процессом.

Машиностроительные конструкционные чугуны выплавляют в вагранках, дуговых и индукционных (тигельных и канальных) электрических печах. Для получения легированных высококачественных серых чугунов, а также ковких и высокопрочных чугунов применяют дуплекс-процессы: вагранка + дуговая печь, вагранка + индукционная тигельная или канальная печь, дуговая печь + индукционная тигельная или канальная печь, индукционная тигельная печь + индукционная канальная печь, тигельная индукционная + дуговая печь, дуговая печь + дуговая печь.

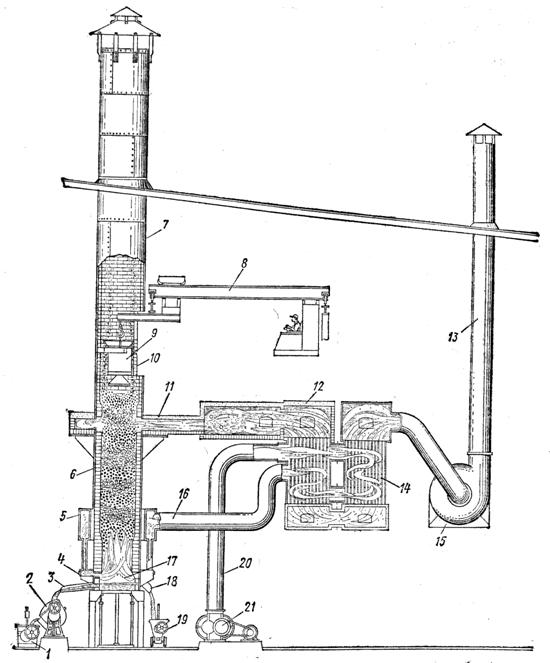

Вагранка – наиболее распространенный плавильный агрегат в чугунолитейных цехах, отличающийся относительной простотой конструкции, высокой производительностью и экономичностью. Вагранки отапливают коксом, коксом и природным газом или только природным газом. Для интенсивного горения топлива и ускорения процессов плавки в вагранку подают воздух, предварительно подогретый до температуры 400–700°С и обогащенный кислородом (до 20 %), что позволяет экономить кокс (до 30 %) и получать расплавленный чугун с температурой 1500 °С. Производительность вагранок достигает 25–50, а иногда и 100 т жидкого чугуна в час. По конструкции различают вагранки с копильниками и без копильников, футерованные, водоохлаждаемые и без водоохлаждения, с воздухонагревателями (рис. 2.2) и без них, с очисткой отходящих газов и без очистки.

Вагранка состоит из шахты 6, изготовленной из листовой стали и футерованной изнутри огнеупорным кирпичом. Диаметр шахты крупных вагранок достигает 1850–3700 мм. В верхней части шахты имеется загрузочное окно 10, через которое внутрь шахты подается шихта загрузочным устройством 8, снабженным бадьей 9. Выше загрузочного окна расположена труба 7 с искрогасителем и устройством для очистки отходящих газов. Ниже загрузочного окна имеется устройство 11 для отбора горячих отходящих газов, используемых для подогрева воздуха, подаваемого в вагранку, в воздухонагревателе 12. В воздухонагревателе горячие ваграночные газы дожигаются с использованием природного газа, продукты сгорания, проходя через трубки 14, разогревают их и удаляются при помощи вентилятора 75 в дымовую трубу 13.

Воздух из атмосферы при помощи воздуходувки 21 по трубе 20 подается в воздухонагреватель, где он нагревается, проходя между разогретыми трубками 14. Разогретый воздух по трубопроводу 16 принудительно (воздуходувкой 21) подается в коллектор 5, опоясывающий шахту вагранки. Из коллектора горячий воздух подается через фурмы 4 в горновую часть вагранки 17. В горне идут процессы горения кокса и расплавления шихтовых материалов. Расплавленный чугун собирается на дне горна и через летку с желобом 3 выпускается в копильник 2, а из него в ковш 1. Образовавшийся шлак на поверхности чугуна сливается через шлаковую летку 18 в ковш 19 для грануляции и переработки.

Рис. 2.2. Общий вид вагранки с воздухонагревателем

При получении высококачественных, высокопрочных и ковких чугунов вагранки работают в паре с дуговыми или с индукционными канальными печами, которые служат для доводки и выдержки металла. Емкость индукционных канальных печей, выполняющих роль миксеров, достигает 270 т; металл в них может находиться в жидком состоянии круглосуточно, а по мере необходимости подаваться для заполнения литейных форм. Одним из основных условий получения качественных чугунов в литейных цехах является правильный подбор всех исходных шихтовых материалов. Состав шихты рассчитывают графическим или аналитическим методом.

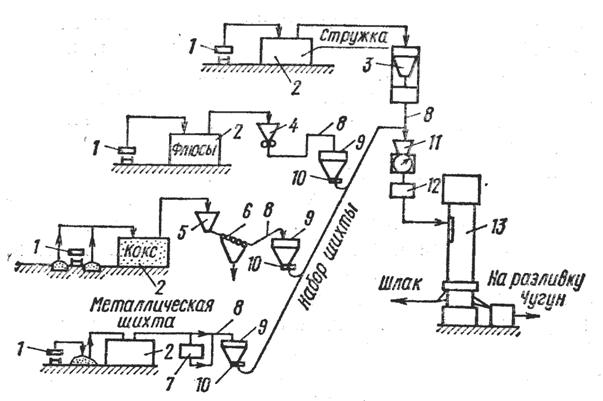

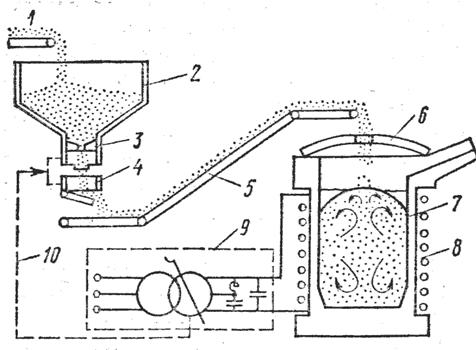

В качестве исходных материалов для плавки чугунов используют литейные коксовые чушковые чугуны (ЛК1–ЛК7); передельные коксовые чугуны (Ml–МЗ); возврат собственного производства – литники, прибыли, бракованные отливки; стальной лом –скрап; стружку стальную и чугунную в виде спрессованных брикетов; отходы кузнечных и прессово-штамповочных цехов в виде спрессованных пакетов; ферросплавы – ферросилиций (ФС25–ФС90) и ферромарганец (ФМн75, ФМн78 и др.); флюсы –известняк, известь, апатито-нефелиновую руду, плавиковый шпат (флюорит) и бокситы; кокс литейный каменноугольный (марки КЛ-1, КЛ-2, КЛ-3). Все исходные составляющие шихты хранят в бункерах на шихтовом дворе и после взвешивания в нужных пропорциях загружают в вагранку (рис. 2.3).

Pис. 2.3. Схема приготовления шихтовых материалов

Pис. 2.3. Схема приготовления шихтовых материалов

На шихтовый двор исходные материалы подают в вагонах 7, откуда их перегружают в закрома 2. Из закромов шихта поступает на подготовку. Стружку брикетируют, а тонкие стальные обрезки пакетируют на гидравлических прессах 3; флюсы проходят дробилки 4, кокс из промежуточного бункера 5 подается на просеивание через грохоты 6. Скрап проходит подготовку к плавке в дробилках и прессах 7. После подготовки эти материалы и доменные чугуны транспортными устройствами (конвейерами, грейферами, магнитными шайбами) 8 подаются в суточные закрома 9, оборудованные питателями 10, для выдачи шихты в дозирующие устройства 11.

После взвешивания и дозировки исходные материалы попадают в бадью 12, которая скиповым подъемником или крановым устройством подается к загрузочному окну вагранки 13. В современных литейных цехах процессы загрузки вагранок, взвешивания и подачи шихты автоматизированы.

Дуговые печи находят широкое применение в литейных цехах для плавки легированных и модифицированных чугунов. Принцип работы дуговых электрических печей, применяемых в литейных цехах, такой же, как и печей, применяемых в металлургии стали.

Для плавки чугуна может быть использована шихта, содержащая до 60 % стальных отходов (скрап, отходы штамповки, стружка, высечка и т. д.), с предварительной очисткой от эмульсий и масел. Науглероживание расплава производят электродным боем или малосернистым коксом, который усваивается на 85 %. В литейных цехах используют дуговые печи емкостью 3–80 т с диаметром наружного кожуха 3–6 м. Для экономии электроэнергии производят подогрев шихты.

В дуговых печах недостаточен эффект перемешивания металла, что затрудняет получение расплава, однородного по химическому составу во всей ванне. Для устранения этого недостатка применяют печи с электромагнитным перемешиванием расплава (рис. 2.4).

Рис. 2.4. Дуговая печь с магнитным перемешивателем металла 1 – перемешивающий индуктор; 2 – расплав;

При использовании дуговых печей в качестве первичного плавильного агрегата в дуплекс-процессе металл расплавляют на экономичном режиме печи, а затем переливают в дуговые доводочные печи большей емкости или в индукционные печи для доводки, перегрева или накапливания. Если дуговую печь используют в качестве вторичного плавильного агрегата в паре с вагранкой при производстве высокопрочного чугуна, то электропечь футеруют основными огнеупорами для снижения содержания фосфора и серы. Для уменьшения шума и загазованности плавильных участков крупные дуговые печи (50–80 т) помещают в герметичные звукоизоляционные укрытия, откуда производят отсос газов.

Индукционные печи, используемые в литейных цехах, по конструкции могут быть тигельные н канальные. Тигельные печи работают на следующих частотах: промышленной (50–60 Гц), утроенной (150 Гц), средней (450 Гц) н высокой (1000–10 000 Гц). В печах, имеющих несколько частот, твердую шихту расплавляют на средней частоте, доводка же металла эффективна при промышленной частоте (50 Гц). С понижением частоты тока проникновение магнитных силовых линии в шихту увеличивается, а перемешивание расплава улучшается Плавка на низкой частоте эффективна при легковесной шихте (высечки, стружка, обрезки, скрап), в момент науглероживания расплава электродным боем и коксом, при введении легирующих добавок и для предотвращения расслоения расплава по плотности

Индукционные печи могут работать на твердой завалке и на жидкой, например, при дуплекс-процессе для получения легированных чугунов их вначале выплавляют в вагранке или дуговой печи, а затем переливают в индукционные печи.

Индукционные печи промышленной частоты с емкостью тигля 3-20 т широко применяют в чугунолитейных цехах, так как вместо дорогостоящих доменных чушковых чугунов можно использовать стальной скрап и стружку с минимальным угаром кремния и марганца. Индукционные печи промышленной частоты в отличие от высокочастотных индукционных печей не требуют преобразователя частоты и не имеют неизбежных при этом потерь электроэнергии Индукционные печи большой емкости часто используют на режимах работы с "болотом", т.е. неполным сливом металла из тигля. При таком режиме работы в тигле всегда остается жидкий металл, в который добавляют твердую шихту, предварительно очищенную и прогретую газовыми горелками до температуры 600–800 °С. Время плавки сокращается, производительность печи благодаря таким приемам возрастает, и печь может работать непрерывно в режиме миксера, из которого можно постоянно выпускать расплавленный металл.

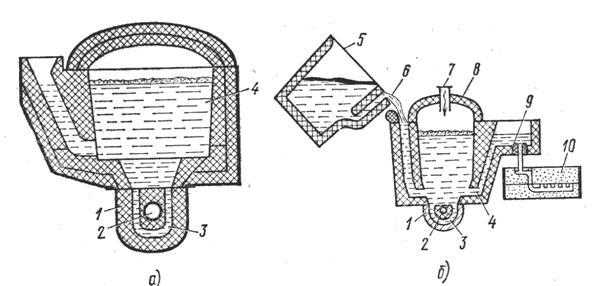

На рис. 2.5 показана схема индукционной тигельной печи с автоматической загрузкой шихты.

Из закромов, находящихся на шихтовом дворе, все компоненты шихты питателями 1 подаются в бункер 2. В донной части бункера имеется дозирующее устройство 3, при помощи которого шихта равномерно подается во взвешивающее устройство 4, а затем системой конвейepoв 5 загружается через крошку 6 в тигель печи 7. Индуктор 8, охватывающий

тигель печи, получает питание от блока 9, от этого же блока - по каналу 10 подаются электрические сигналы на дозирующее устройство 3 и взвешивающее устройство 4. Автоматика управления дозатором и взвешивающим устройством получает сигналы от блока питания 9 в зависимости от количества и состояния шихты в тигле печи.

Индукционные канальные печи главным образом используют для выдержки и доводки расплавленного металла, выплавленного в вагранке или электропечи, т. е. в дуплекс-процессе. Из первичного плавильного агрегата чугун в жидком состоянии заливается в канальную печь при помощи ковшей или через желоба с электромагнитными насосами. В канальной печи металл может быть дополнительно легирован; он усредняется по химическому составу, отстаивается от газов, шлака и неметаллических включений. При производстве ковкого чугуна количество углерода и кремния в исходном металле снижают добавкой стальных отходов. Конструктивно эти печи отличаются от тигельных тем, что индукторов может быть не один, а несколько, и выполнены они в виде отдельных отъемных устройств, что значительно облегчает обслуживание и ремонт печи.

Рис. 2.5 Индукционная тигельная печь с автоматической загрузкой шихты

На рис. 2.6 показаны схемы канальных индукционных печей, предназначенных для выдержки и доводки металла (а), а также для выдержки и дозировки (б). Внутри отъемного индуктора 1 имеется сердечник 2, выполняющий роль первичной обмотки, и канал 3, заполняемый жидким металлом 4, выполняющим роль вторичной обмотки. Канальные печи (рис. 2.6, б) допускают одновременное заполнение их металлом из разливочного ковша 5 через верхнюю воронку 6 и выпуск металла через нижнюю (сифонную) летку 9 непосредственно в литейную форму 10 или раздаточные ковши. В крышке 8 печи имеется клапан 7, через который в печь подается сжатый воздух или инертный газ под давлением 1,5 атм, в результате чего жидкий сплав вытесняется в литейную форму 10.

Рис. 2.6. Канальные индукционные печи

Рис. 2.6. Канальные индукционные печи

При этом отстоявшийся шлак и неметаллические включения не попадают в форму. Металл в закрытой канальной печи может выдерживаться и сохраняться без окисления несколько смен с минимальными затратами электроэнергии.

В литейных цехах эксплуатируются канальные индукционные печи с полезной емкостью 5–60–100–270 т.

Литейные конструкционные стали выплавляют в электрических трехфазных дуговых, индукционных тигельных и в регенеративных мартеновских печах. В зависимости от химического состава сталей футеровка печей может быть кислой и основной. Для экономного расходования электроэнергии и получения однородного расплава используют индукционные печи с регулируемой частотой на разных этапах плавки (50, 150 и 450 Гц) с емкостью тигля 0,5–20 т.

Для получения крупных отливок в сталелитейных цехах используют мартеновские печи с емкостью ванны 25–200 т. По конструкции и принципу работы электрические и мартеновские печи сталелитейных цехов не отличаются от печей, используемых в металлургическом производстве стали. Для получения ответственных отливок с высокими механическими свойствами и высокой плотностью используют электрошлаковую, вакуумно-дуговую, индукционно-дуговую, плазменно-дуговую, электронно-луче-вую плавку металла.

Цветные сплавы в литейных цехах выплавляют главным образом в электрических печах: дуговых, канальных индукционных, сопротивления и реже в печах с газовым нагревом. Индукционные печи удобны тем, что в цехах создаются благоприятные санитарно-гигиенические условия труда.

Наиболее часто используют дуговые однофазные печи барабанного типа и индукционные канальные.

Индукционные тигельные печи применяют с регулируемой частотой 50–450 Гц для экономичного ведения процесса плавки и тщательного перемешивания легированных цветных сплавов, содержащих, как правило, компоненты с различной плотностью. Емкость индукционных тигельных печей, как правило, 0,5–1,8 т, а канальных индукционных печей: для алюминиевых сплавов 0,2–15 т, для сплавов на медной основе 0,3–42 т, для цинковых сплавов 0,6–2 т. Для цветных сплавов также применяют тигельные печи сопротивления или печи, обогреваемые газом.

Титановые сплавы выплавляют в вакууме или в среде аргона, так как они активно взаимодействуют с азотом и кислородом. Используют вакуумные дуговые печи с расходуемым электродом или индукционные вакуумные печи, где можно относительно просто совместить процесс плавки и заливки форм в одном плавильно-заливочном агрегате. Находят применение такие методы плавки титановых сплавов, как лазерный и электронно-лучевой. Печи оснащают графитовыми или медными водоохлаждаемыми тиглями.

Магниевые сплавы выплавляют в тигельных, отражательных и индукционных печах промышленной частоты. Футеровка печей состоит из магнезита, тигли стальные. Тигельные печи могут быть со стационарными и выемньми тиглями для удобства рафинирования и модифицирования металла. Для изготовления крупных отливок используют дуплекс-процесс (отражательная печь – тигель, индукционная печь – тигель). Расплавленные магниевые сплавы активно соединяются с кислородом, азотом и водородом и склонны к возгоранию. Снижение количества газов в металле достигается использованием в период плавки покровных флюсов (например, ВИ2), состоящих из 46–38 % MgCl2;

32–40% КСl; 5% ВаСl2 и 3–5% CaF2; основа–карналлит (MgCl2-KCI). От насыщения газами магниевые сплавы с литием защищают флюсом, состоящим из 20 % фтористого и 80 % хлористого лития. Магниевые сплавы рафинируют и модифицируют для очистки от неметаллических включений и газов. Для очистки от неметаллических включений расплав продувают газами, например аргоном. Для связывания растворенного водорода в расплав перед разливкой вводят 0,1 % Са. Добавки 0,001–0,002 % Be способствуют образованию на поверхности расплава плотной окисной пленки, которая предохраняет сплав от загорания перед рафинированием.

Состав флюсов для рафинирования таков, что плотность его больше, чем расплава. Флюс начинает опускаться, захватывая неметаллические включения и осаждая их на дно тигля. После осаждения включений на поверхность расплава засыпают новый флюс для модифицирования и предотвращения насыщения расплава газами.

Алюминиевые сплавы выплавляют в электрических тигельных и отражательных печах, в канальных индукционных печах и в горновых тиглях, отапливаемых жидким или газообразным топливом. Для защиты расплава от насыщения газами, рафинирования и модифицирования используют флюсы.

В качестве флюсов для алюминиевых сплавов с содержанием менее 1 % Mg используют хлориды (45 % NaCl2 + 55 % КСl); в состав флюсов также вводят криолит (Nа3А1F6) до 25 % общего содержания всех компонентов.

Для сплавов с повышенным содержанием магния в качестве покровного флюса используют карналлит (MgCl2-KCl) с добавками хлористого бария (BaCl2) или фтористого кальция (CaF2). Если по технологическим причинам невозможно использовать покровный флюс, то алюминиевые сплавы легируют бериллием в количестве 0,03– 0,05 % от массы сплава для образования на поверхности расплава защитной окисной пленки.

Алюминиевые сплавы всегда рафинируют (для очистки от водорода, окислов и различного рода включений) продувкой аргоном, азотом или хлором, обработкой хлоридами (MnCl2, ZnCl2 и др.), обработкой флюсами, выдержкой в вакууме.

Рафинирование флюсами ведут при температуре 730–750 °С. Флюс предварительно расплавляют и заливают в ковш. Алюминиевый сплав заливают в ковш на слой флюса. При прохождении алюминиевого расплава через слой флюса происходит его очистка от включений и газов. Для дегазации алюминиевые сплавы в расплавленном состоянии выдерживают в вакууме или среде инертных газов при низком давлении в течение 15–20 мин.

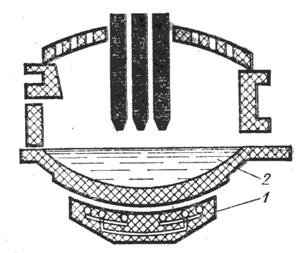

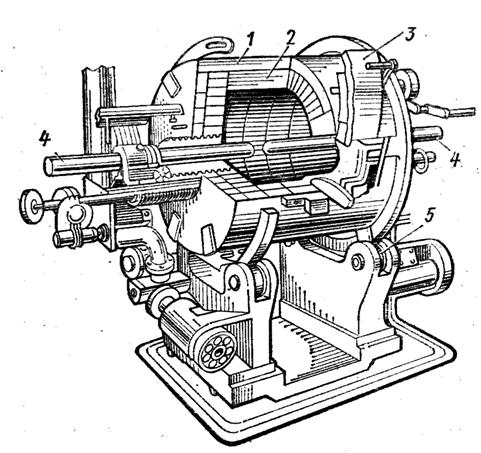

Медные сплавы выплавляют главным образом в электрических однофазных дуговых (рис. 2.7) и индукционных печах и реже в пламенных отражательных печах к тиглях, обогреваемых в горнах.Для футеровки печи используют шамот, динас, кварц.

В процессе плавки медных сплавов происходит интенсивное растворение кислорода и образование твердых, жидких и газообразных окислов элементов, входящих в состав сплава. Одновременно сплавы насыщаются и водородом. Для защиты от насыщения газами при плавке медных сплавов применяют древесный уголь и флюсы (бура, сода, фториды, стекло, хлористый барий, поваренная соль). При плавке алюминиевых бронз используют покровной флюс. состоящий из соды (Na2C03) и криолита (Nа2А1F6), при плавке латуней в качестве флюса используют SiO2. Медные сплавы обычно раскисляют фосфором в количестве 0,01–0,03 % массы расплава, литием в количестве 0,01–0,02 % или фосфористой бронзой, содержащей 90 % Си и 10 % Р. Перед разливкой в литейные формы медные сплавы рафинируют хлористым марганцем (MnCl2) введением его в расплав в количестве 0,03–0,1 % массы расплава или продувкой азотом в количестве 0.,25–0,5 м3 на 1 т расплава. Для измельчения зерна в отливках из оловянных и алюминиевых бронз в расплав вводят ванадий, титан, бор, цирконий в количестве 0,15–0,2 % массы расплава.

Рис. 2.7. Однофазная дуговая электрическая печь: 1 – корпус печи; 2 – футеровка; 3 – крышка загрузочного окна; 4 – электроды; 5 – приводное устройство для качания и поворачивания печи

2.3. Подготовка сплавов и заливка их в литейные формы

Подготовка сплавов заключается в дополнительной их обработке в процессе плавки и после плавки, в литейном раздаточном ковше или непосредственно в литейной форме с целью придания им различных свойств и улучшения качества. Основные виды подготовки высококачественных сплавов – это модифицирование, легирование и рафинирование (очистка).

Модифицирование – это введение в жидкий металл после его плавки различных добавок в малых количествах (сотые или десятые доли процента), которые изменяют условия кристаллизации сплава, влияя на его внутреннее строение (микроструктуру) практически без изменения химического состава. Изменение внутреннего строения сплава влечет изменение его механических, физических и технологических свойств. Вещества, вводимые в жидкий сплав перед его кристаллизацией, называют модификаторами.

В качестве модификаторов могут быть использованы тугоплавкие частицы, которые искусственно увеличивают число центров кристаллизации (зародышей) в расплаве; поверхностно-активные элементы, которые адсорбируются на гранях кристалла, сдерживая его рост путем изоляции от жидкости, вещества, вступающие в химические реакции с элементами и газами, находящимися в расплаве, образуя новые соединения, влияющие на последующие процессы кристаллизации и изменяющие физико-химическую природу сплавов. Модификаторы часто представляют собой комплексные соединения, состоящие из нескольких элементов и обладающие раскисляющей, дегазирующей и графитизирующей способностью.

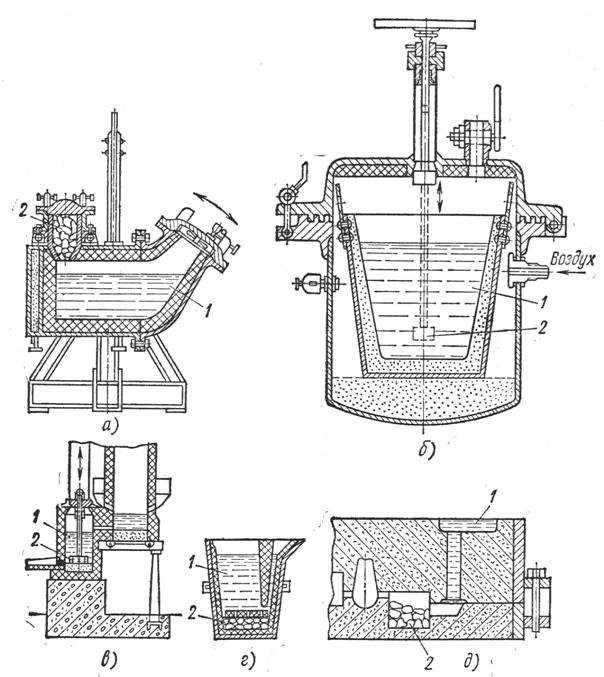

На практике в качестве модификаторов для серого чугуна используют ферросилиций, силикокальций, редкоземельные элементы с церием и иттрием, теллур, висмут, бор и др. Для получения чугуна с шаровидным графитом применяют магний и церий. Серые чугуны модифицируют с целью получения износостойкой структуры, повышения механических свойств. При этом форма графита может остаться пластинчатой или перейти в вермикулярную или шаровидную. Ковкие чугуны модифицируют для сокращения цикла отжига и получения графита, близкого по форме к шаровидной. Модифицирование твердыми добавками осуществляют различными способами (рис. 2.8).

После модифицирования чугун сразу же заливают в литейную форму во избежание потери эффекта модифицирования и охлаждения металла. Жидкое модифицирование осуществляют методом сливания двух расплавов при получении толстостенных отливок, для которых не требуется высокая температура чугуна. Модификатор расплавляют и заливают в ковш с жидким чугуном или в жидкий чугун заливают чугун с низким содержанием углерода и кремния по составу, соответствующему белому чугуну. Модифицирование путем сливания жидких белого и серого чугунов повышает механические свойства металла по сравнению со свойствами чугунов того же химического состава, но не модифицированных.

Алюминиевые сплавы, содержащие более 6 % Si, перед заливкой в разовые формы модифицируют для измельчения выделений кремния и повышения механических свойств. В качестве модификатора используют натрий в виде хлористых и фтористых солей или в чистом виде. Модифицирование проводят при температуре 800–820°С двойным модификатором (33 % NaCl + 67 % KC1) и при температуре 720– 740°С тройным модификатором (25 % NaF + 62,5 % NaCl + 12,5 % KC1); модифицирование часто совмещают с рафинированием, используя универсальный флюс (40 % NaF + 45 % NaCl + 15 % Na3AlF6).

Магниевые сплавы модифицируют с целью измельчения зерна и повышения механических свойств путем перегрева расплава до температуры 850–900 °С и добавками хлористого железа и углеродосодержащих веществ (мел, мрамор).

Рис.2.8. Способы ввода модификатора в чугун: а – в поворотном герметичном ковше; б – в ковше, размещенном в автоклаве, работающем под давлением воздуха; в – в копильнике вагранки; г – на дне разливочного ковша; д – в литейной форме; 1 – расплавленный металл; 2 – модификатор;

Перегрев сплава и последующее его охлаждение до температуры заливки (700 °С) способствуют измельчению зерна за счет растворения примесей железа, которые при охлаждении выделяются в виде мелких дисперсных включений (FeAl2) и служат центрами кристаллизации. Углеродсодержащие модификаторы способствуют образованию карбида алюминия в расплаве (Аl4С3) благодаря тому, что магний способен восстановить углерод из большинства его соединений. Тонкодисперсные включения карбида алюминия служат центрами кристаллизации сплава, измельчая его структуру.

Легирование –это введение в жидкий сплав различных добавок (Cr, Ni, Си, Мо, V, W, Ti, Co и др.) в количествах от десятых долей процента до десятков процентов с целью придания сплаву таких свойств, как прочность, износостойкость, коррозионная стойкость, немагнитность, магнитность, жаропрочность и т. п. благодаря изменению внутреннего строения сплава. Введение нескольких компонентов называется комплексным легированием. При легировании изменяется структура сплава, его свойства и химический состав. Химические элементы, вводимые в сплав в значительных количествах с целью изменения его строения и свойств, называют легирующими элементами. Легирующие элементы, склонные к окислению и угару (хром, ванадий и др.), вводят в расплав в конце плавки металла, а элементы не окисляющиеся, с малым угаром (никель, медь), можно вводить в шихту в начале плавки. Для быстрого растворения и меньшего угара легирующих элементов необходимы высокая температура расплава и условия, не способствующие активному окислению. По этой причине для плавки, например, легированных чугунов преимущественно применяют электропечи. Легирующие элементы вводят в плавильный агрегат, но легирование возможно также путем малых добавок в литейный ковш.

Заполнение металлом литейных форм в литейном производстве осуществляют из разливочных ковшей различной емкости и конструкции (рис. 2.9), перемещаемых от плавильных и раздаточных печей к месту разливк