Разработка технологии состоит из выбора и обоснования способа изготовления литейной формы; конструирования модели, стержневых ящиков, сушильных плит, литниковой системы для заполнения формы металлом; разработки последовательности технологических операций формовки, сборки форм, заливки их металлом, очистки и обрубки отливок; методов и способов контроля качества литой заготовки.

При конструировании модели сначала разрабатывают технологический чертеж отливки. На чертеж детали (рис. 3.2, а), которая путем механической обработки будет получена из литой заготовки, наносят все технологические указания, необходимые при изготовлении модели. Все размеры детали увеличивают пропорционально величине усадки сплава, из которого будет изготовлена отливка. На поверхности, с которых будет сниматься слой металла при изготовлении детали, наносят припуски / на механическую обработку (рис. 3.2, б). Отверстия 2 диаметром менее 12 мм в заготовках обычно получают сверлением, поэтому их тоже заштриховывают, как припуск на механическую обработку.

Припуски для чугунных отливок выбирают по ГОСТ 1855–55, а для стальных – по ГОСТ 2009–55. Для чугунных отливок с габаритными размерами 120–150 мм припуски находятся в пределах 2–6 мм, а для стальных –3–8 мм.

Для удобства формовки и извлечения модели из уплотненной формовочной смеси модели делают разъемными. Плоскость разъема, как правило, проходит через ось симметрии будущей модели, но обязательно так, чтобы ее части (верхняя и нижняя) беспрепятственно удалялись из полуформ. При этом учитывается необходимость расположения ответственных поверхностей отливки в нижней части формы или вертикально, так как вверху всегда при заливке формы металлом скапливаются шлак и газы.

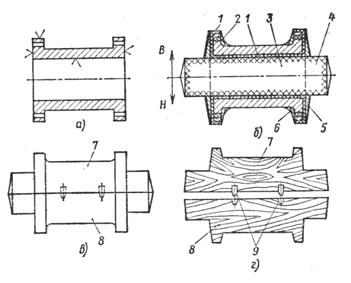

Рис. 3.2. Пример технологической разработки отливки

Разъем модели условно обозначают буквами РМ, а разъем литейной формы обозначают РФ. Верх и низ модели в форме обозначают соответственно В и Н. Если разъем модели и формы совпадает, то на чертеже должно быть обозначение МФ. Для точного совмещения полумоделей 7 и 8 на одной из них имеются шипы, а на другой–впадины 9. Крупные отверстия и полости в отливках получают с помощью стержней 3. Для точной фиксации стержня в форме используют стержневые знаки 4, выполняемые заодно с самим стержнем. Стержень на чертеже обычно обозначают перекрестной штриховкой по контуру. При горизонтальном положении стержня, имеющего форму тела вращения, знаки делают цилиндрическими, а при вертикальном –в виде усеченного конуса для удобства сборки полуформ. Модель и стержень имеют одинаковые по конструкции стержневые знаки. Форму и размеры знаковых частей назначают поГОСТ 3606–57 с учетом размеров стержня, способа формовки и его положения в форме.

Для облегчения выема модели из уплотненной смеси на всех ее вертикальных поверхностях по отношению к плоскости разъема РМ наносят формовочные или литейные уклоны 5. Величина уклонов зависит от размеров и места расположения поверхности. Металлические модели имеют наружные уклоны от 1°30' до 0°30' н внутренние от 3° до 0°45', деревянные модели –соответственно уклоны 3°–0°30' и 3°–1°. С увеличением размера поверхности уклоны уменьшаются. В местах сопряжении поверхностей моделей вводят радиусы скруглений (галтели) 6. При наличии галтелей литейная форма в таких скругленных углах после извлечения модели не осыпается, а отливка не приобретает склонности к появлению трещин, так как устраняются концентраторы напряжений.

После нанесения на чертеж (рис. 3.2, б) всех указаний приступают к изготовлению модели в и стержневого ящика. Размеры модели и ее очертания соответствуют чертежу б, а размеры и очертания рабочей полости стержневого ящика соответствуют размерам и очертаниям стержня 3, со знаками 4. По ящику изготовляют стержень путем уплотнения стержневой смеси в рабочей полости ящика. Затем стержень сушат для придания ему прочности. Поверхности деревянных моделей и ящиков окрашивают для предохранения от влаги и уменьшения шероховатости. Цвет окраски моделей и отдельных ее частей регламентирует ГОСТ 2413–67. Знаковые части моделей и стержней всегда имеют черный цвет, корпус моделей может быть красным, зеленым, серым и желтым в зависимости от применяемого сплава.

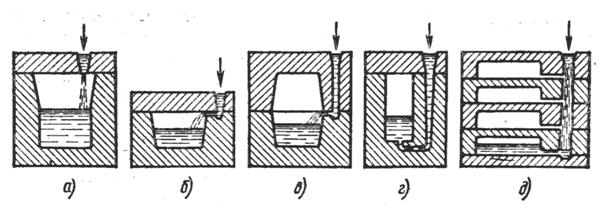

В разработку литейной технологии входит конструирование и расчет литниковой системы, которая служит для заполнения литейной формы металлом. По конструкции и расположению в литейной форме литниковые системы очень разнообразны. Схематично способы подвода металла в литейную форму показаны на рис. 3.3.

Для различных сплавов и видов форм применяют разные по конструкции литниковые системы, но независимо от конструкции литниковая система должна обеспечивать питание отливки в процессе кристаллизации жидким металлом и предотвращение усадочных раковин; равномерное без завихрения заполнение металлом формы без размывания и подсоса воздуха; задержание шлаковых, неметаллических и засорных включений и предотвращение попадания их в полость формы с металлом; кратчайший путь металлу в полости формы, чтобы он не терял температуру; минимально возможную площадь, занимаемую на модельной плите и в форме для большего размещения моделей на плите и отливок в форме; однородность структуры отливки после ее кристаллизации; отсутствие препятствия при усадке отливок; легкое отделение от отливки в процессе выбивки ее из формы; минимальное количество точек подвода металла к отливке с целью сокращения объема работ при зачистке отливок.

Рис. 3.3. Схема подвода металла в литейные формы: а – свободное падение: б – сверху через разъем формы; в – по разъему опок; г– снизу сифоном; д – по разъему опок от одного стояка – стопочная заливка.

Конструкция литниковой системы должна состоять из стандартных элементов, легко изготовляемых и заменяемых при износе.

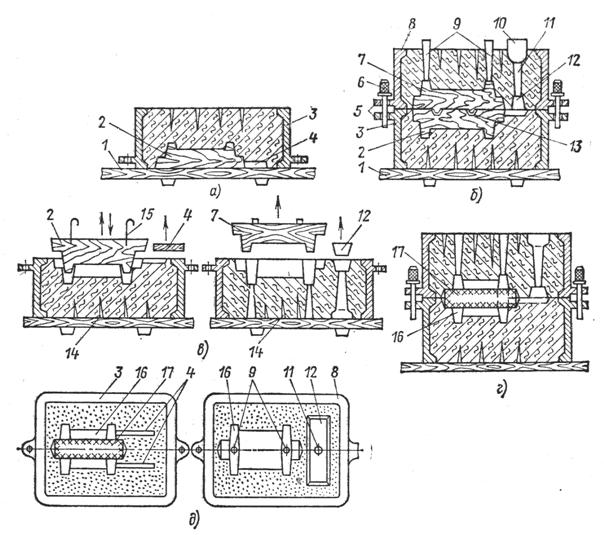

Последовательность изготовления сырой песчано-глинистой формы в опоках ручным способом показана на рис. 3.4. Вначале изготовляют нижнюю полуформу (позиция а). На подмодельный щиток / укладывают полумодель 2 (без выступающих шипов), затем на этот же щиток устанавливают опоку 3. Полумодель располагают в опоке таким образом, чтобы оставалось место для размещения литниковой системы. К полумодели подводят модель элемента литниковой системы – питатель 4.

На предварительно протертую мазутом с керосином или графитом поверхность полумодели насыпают тонкий слой разрыхленной и просеянной облицовочной формовочной смеси, которую уплотняют на поверхности полумодели. Затем последовательно насыпают и уплотняют слои наполнительной смеси, пока уровень ее несколько не превысит край опоки 3.

Излишки уплотненной смеси линейкой срезают вровень с краем опоки. Нижнюю полуформу поворачивают на 180° (вверх плоскостью разъема модели) и на нижнюю полумодель 2 устанавливают верхнюю полумодель 7, совмещая шипы и впадины 13 (позиция б). На опоку 3 нижней полуформы устанавливают верхнюю опоку 8 и взаимно их фиксируют при помощи штырей 6, которые входят во втулки боковых проушин опок 5. Поверхность нижней полуформы посыпают тонким слоем разделительного песка для предотвращения соединения двух полуформ в процессе уплотнения смеси.

На самую высокую поверхность модели устанавливают выпор 9, который обеспечит отвод газов из формы. Над моделью питателя 4 устанавливают модель шлакоуловителя 12 и стояка 11 с литниковой чашей 10. После этого формуют верхнюю полуформу, уплотняя формовочную смесь в опоке 8. Затем из уплотненной смеси извлекают модель выпора 9 и стояка 11.

Рис. 16.4. Последовательность изготовления сырой песчано-глинистой формы ручным способом

Для образования дополнительных газоотводящих каналов 14 полуформы многократно прокалывают иглообразной спицей. Верхнюю полуформу снимают с нижней и помещают рядом на щитке (позиция в). Из нижней и верхней полуформ с предварительной раскачкой удаляют полумодели и элементы литниковой системы при помощи крючков или шпилек 15. После извлечения моделей в знаковые части нижней полуформы помещают стержень 17, изготовленный ранее, и нижнюю полуформу накрывают верхней (позиция г). Таким образом, получается литейная форма, внутри которой имеется полость 16, по конфигурации соответствующая конфигурации модели, а внутри полости расположен стержень 17, образующий отверстие в отливке.

При ручных способах изготовления форм стержни, как правило, также изготовляют вручную путем уплотнения смеси внутри стержневого ящика. Для удобства извлечения стержня ящик делают разъемным. После извлечения из ящика стержни сушат в сушилах, предварительно поместив их на сушильные металлические плиты - драйеры. В процессе сушки стержень упрочняется, но сложные стержни дополнительно армируют металлическим каркасом, заформованным внутрь стержня в процессе его изготовления. Мелкие стержни армируют каркасом из отожженной стальной проволоки, а крупные – сварными и литыми каркасами, которые служат не только для упрочнения, но и для транспортировки стержня при помощи мостовых кранов от места изготовления к месту сборки.

Для отвода газов при заполнении литейной формы металлом монолитные стержни снабжают газоотводящими каналами, которые образуются в крупных стержнях при помощи шлаковых засыпок, соломенных жгутов, перфорированных металлических труб, а в стержнях средней и малой величины при помощи плетеных капроновых шлангов, хлопчатобумажных шнуров или сквозных проколов, выходящих в знаковые части. Пустотелые (оболочковые) стержни не требуют дополнительных газоотводящих каналов. Для предотвращения пригара и получения чистой поверхности во внутренних полостях отливок стержни красят противопригарными красками. На позиции д представлены нижняя и верхняя полуформы со стороны плоскости разъема. В нижней полуформе видны отпечаток от модели 16, стержень 17 и питатели 4. В верхней полуформе видны отпечаток от модели 16, следы выпоров 9, шлакоуловителя 12 и стояка 11.

Перед заполнением формы металлом верхнюю полуформу прижимают к нижней при помощи грузов, болтов, скоб, струбцин, клиновых устройств для предотвращения всплытия верхней полуформы от статического напора металла и утечки его из формы по плоскости разъема. Затем следуют операции заполнения формы металлом, выбивки отливки из формы после кристаллизации и достаточного охлаждения металла, выбивки стержней из отливки, очистки и обрубки отливки, проверки ее качества и механической обработки. Аналогично изготовляют и сухие литейные песчано-глинистые формы, но при этом добавляются операции сушки и, как правило, покраски поверхности формы. Сухие формы применяют для крупных стальных отливок.

3.3. Формовочные и стержневые смеси и их приготовление

Для изготовления разовых литейных форм и стержней, а также для облицовки изложниц и кокилей используют разнообразные формовочные и стержневые смеси. Для получения качественных отливок с чистой поверхностью формовочные и стержневые смеси должны обладать прочностью (для сохранения геометрических размеров после извлечения моделей из формы или стержней из ящиков и при их транспортировке); огнеупорностью (чтобы при высоких температурах в момент соприкосновения с жидким металлом смесь не оплавлялась и не образовывала пригара); газопроницаемостью (чтобы образовавшиеся газы и пары беспрепятственно могли выходить из полости формы в процессе заполнения ее металлом и не образовывалось газовых раковин в отливках); оптимальной влажностью (для обеспечения необходимых физических свойств и предотвращения излишнего парообразования); пластичностью (для получения точных отпечатков элементов моделей и стержневых ящиков); податливостью (для предотвращения образования внутренних напряжений и трещин в отливках при их усадке в процессе кристаллизации); минимальной гигроскопичностью (чтобы не было переувлажнения форм за счет влажности окружающей атмосферы, что может привести к потере ими прочности и появлению газовых раковин в отливках); оптимальной теплопроводностью (для нормальных условий кристаллизации отливки); высокой долговечностью (для длительного сохранения заданных технологических и физических свойств); легкой выбиваемостью (для свободного удаления смеси из опок и стержней из отливок). Компоненты смеси должны быть дешевыми и обладать способностью к регенерации, т. е. восстановлению свойств для последующего использования.

Основные компоненты смесей – пески и глины с определенными свойствами.

Формовочные пески в соответствии с ГОСТ 2138–74 в зависимости от содержания глинистой составляющей и примесей делятся на классы, а в зависимости от размера зерен основной фракции – на группы. В качестве основной составляющей в формовочные пески входит кремнезем (SiO2), а в виде примесей – каолинит, полевые шпаты, слюда, окислы железа, кальцит, магнезит, доломит, сидерит. Для огнеупорных наполнителей облицовочных смесей используют шамот и оливинит. Формовочные пески должны иметь определенные параметры физико-химических свойств, соответствующие ГОСТ 2189–62.

Формовочные глины служат минеральными связующими в формовочных и в некоторых стержневых смесях. В состав глин входят минералы: каолинит и монтмориллонит. Глины классифицируют по минералогическому составу, пределу прочности, термохимической устойчивости и пластичности.

Формовочные и стержневые смеси по составу разнообразны и выбираются в зависимости от характера производства, свойств применяемого литейного сплава, размеров и сложности отливок.

Формовочные смеси для обычной ручной и машинной формовки состоят из песка (основа смеси), связующих (глина, вода), противо-пригарных добавок (молотый каменный уголь, пылевидный кварц, маршалит, мазут), добавок, повышающих податливость и газопроницаемость смеси (древесные опилки, сульфитно-спиртовая барда), которые при соприкосновении с жидким металлом выгорают, образуя в смеси поры.

При изготовлении крупных и сложных форм используют облицовочную (наносимую на поверхность модели) и наполнительную (заполняющую опоку) смеси. В массовом производстве чаще используют единые смеси для удобства автоматизации процессов формовки и повышения производительности труда.

Стержневые смеси для изготовления стержней, подвергающихся сушке в сушилах, состоят в основном из песка (редко с добавками 3–10 % глины для простых стержней) и связующих веществ (крепителей). По принципу действия связующие вещества можно разделить на три группы: высыхающие (льняное масло, поливиниловый спирт,. сланцевая смола, сульфитная барда), склеивающие (сульфитный щелок, декстрин, сульфитно-спиртовая барда), затвердевающие (торфяной и древесный пек, канифоль) К стержневым смесям предъявляют более высокие требования по прочности, огнеупорности, податливости и газопроницаемости, так как стержень находится внутри расплавленного металла и испытывает с его стороны тепловые и механические воздействия.

Формовочные и стержневые смеси, отверждаемые в литейной оснастке (в опоках на поверхности моделей и в стержневых ящиках) с нагревом или без нагрева этой оснастки, очень разнообразны по своему составу, но основой их являются формовочные пески.

Смеси для форм и стержней, отверждающихся в оснастке без нагрева, изготовляют с использованием в качестве связующих реакционноспособных синтетических смол. Эти смеси способны отверждаться при комнатной температуре в присутствии катализаторов или химических реагентов. Продолжительность отверждения форм и стержней зависит от их размеров, применяемых смесей, окружающей температуры и составляет 3–45 мин. Наибольшее применение имеют следующие смеси.

Пластичные песчано-смоляные холоднотвердеющие смеси способны отверждаться при комнатной температуре в присутствии катализаторов. Связующими веществами служат синтетические смолы – феноло-фсрмальдегидные, фенолофурановые, фенолокарбамиднофурановые, карбомиднофурановые.

Катализаторы чаще используются кислые – органические (бен-зосульфокислота), неорганические (ортофосфорная кислота, азотная кислота в смеси с ортофосфорной) и комплексные, состоящие из нескольких компонентов.

Песчано-смоляные смеси отверждаются при продувке газообразным катализатором, когда происходит физико-химическое взаимодействие между компонентами связующего под действием активирующего реагента (катализатора), вводимого вместе с газом в смесь после ее уплотнения в оснастке. Отверждение смеси происходит сразу по всему объему. Связующими служат составы из двух компонентов – синтетической смолы, имеющей активные гидроксильные группы (фенолоформальдегидная, полиэфирная, алкидная), и полиизоцианатного соединения, выполняющего роль отвердителя. В качестве связующих часто применяют фенолоформальдегидные твердые смолы и диизоцианат. Катализатор (триэтиламин и диметилэтиламин) способствует соединению гидроксильной группы фенольной смолы с изоцианатной группой отвердителя и образованию твердой уретановой смолы, связывающей кварцевые зерна формовочной или стержневой смеси. Катализатор вводят в смесь в виде аэрозоля вместе с воздухом или углекислым газом.

Песчано-жидкостекольные смеси отверждаются продувкой газом СО2 (СО2-процесс), когда происходит коагуляция жидкого стекла с выделением кремнегеля, склеивающего отдельные песчинки смеси между собой и обеспечивающего общее упрочнение смеси в оснастке. Длительность процесса упрочнения смеси –от десятков секунд до нескольких минут.

Песчано-жидкостекольные пластичные самотвердеющне смеси (ПСС-процесс) отверждаются под воздействием твердого реагента – двухкальциевого силиката (2CaO-SiO2), вводимого в смесь при ее

изготовлении. Отверждение смеси происходит в результате образования кальциево-натриевого гидросиликата, который прочно склеивает отдельные зерна песка между собой. В состав смесей входят песок, глина, жидкое стекло, едкий натр, каменный уголь, асбест и феррохромовый шлак.

Жидкие самотвердеющие смеси (ЖСС - процесс) содержат связующие материалы (жидкое стекло, синтетические смолы, сульфитно-спиртовую барду) и упрочняющие добавки (феррохромовый шлак). Отверждение смеси происходит благодаря взаимодействию двухкальциевого силиката, содержащегося в феррохромовом шлаке, с жидким стеклом и образованию кальциево-натриевых гидросиликатов, связывающих зерна песка между собой.

В состав ЖСС входит песок, феррохромовый шлак, каменный уголь, жидкое стекло, древесный пек и поверхностно-активное вещество (ПАВ) марки ДС-РАС. ПАВ ДС-РАС вводят в смесь для образования пузырьков пены, которые снижают силы трения между зернами песка и способствуют их легкому перемещению относительно друг друга под влиянием собственной массы, т. е. способствуют жидкоподвижности смеси при низкой ее влажности (5–6 %).

Формы и стержни в нагреваемой оснастке изготовляют с использованием термореактивных смол и песчано-смоляных смесей, способных быстро и необратимо отверждаться при контакте с нагретой до температуры 150–250°С модельной оснасткой. Непосредственно на модельной плите или в стержневом ящике в течение 15–20 с получается готовая полуформа или стержень. Наибольшее применение имеют влажные и сухие смеси, которые состоят из кварцевого песка, связующих синтетических смол, отвердителей, керосина, борной кислоты, окиси железа, графита серебристого, стеарата цинка или кальция.

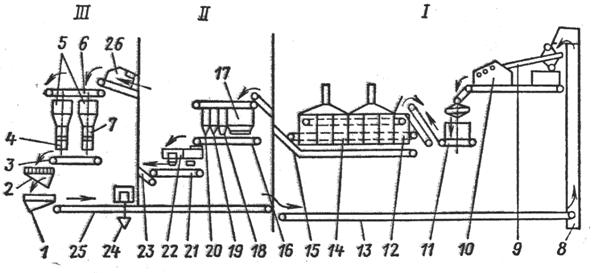

Приготовление формовочных и стержневых смесей начинается с подготовки (сушки, размалывания и просева) исходных материалов. В современных литейных цехах формовочные линии работают в едином комплексе с автоматизированными смесеприготовительными системами. На рис. 3.5 показана единая комплексная система, управляемая с центрального пульта, сблокированного с обслуживаемой формовочной линией. Вся система состоит из следующих участков: I – участок переработки и подготовки смеси, бывшей в употреблении; II – участок приготовления смеси и введения свежих добавок (песка, бентонита, угля, воды); III –участок формовки.

Рис.3.5. Автоматическая смесеприготовительная система

После выбивки форм на выбивных решетках 2 отработанная горячая смесь попадает на виброжелоб 1, а затем на ленточный конвейер 25 и проходит магнитную сепарацию 24 для отделения металлических включений, затем конвейером 13 передается к элеватору 8 и проходит сито грубого просева 9. Остатки стержней и комья смеси подаются в разрыхлитель 10. Разрыхленная смесь проходит сито тонкого просева 11 и попадает в гомогенизатор 12, представляющий собой стальной наклонный барабан, где смесь увлажняется водой и перемешивается. Гомогенизированная смесь поступает в охладитель 14 с принудительным отсосом водяных паров и пыли. Смесь в охладителе распределяется на перфорированных пластинах конвейера, через которые просасывается воздух.

Охлажденная до температуры 40–45°С и усредненная по влажности смесь при помощи ленточного конвейера 15 передается в бункер 17, расположенный рядом с бункерами для песка, бентонита и угля 18, 19, 20, которые имеют дозаторы. Исходные материалы (песок, уголь, бентонит, горелая смесь) в дозированных количествах ленточным питателем 16 подаются в смеситель непрерывного действия 22. После тщательного перемешивания всех компонентов смесь выгружается на ленточные конвейеры 21 и 23, которые передают ее в разрыхлитель 26. Разрыхленная смесь поступает по конвейеру 6 в бункера 5 с дозаторами 7, расположенные над формовочными машинами 4. Излишки формовочной смеси, просыпавшиеся при формовке, конвейером 3 передаются в общий поток. Таким образом цикл приготовления и использования формовочной смеси замыкается. Стержневые и формовочные смеси в большинстве литейных цехов приготовляют в смесителях-бегунах. Смесеприготовительные бегуны (рис. 3.6) разнообразны по конструкции и своим техническим данным.

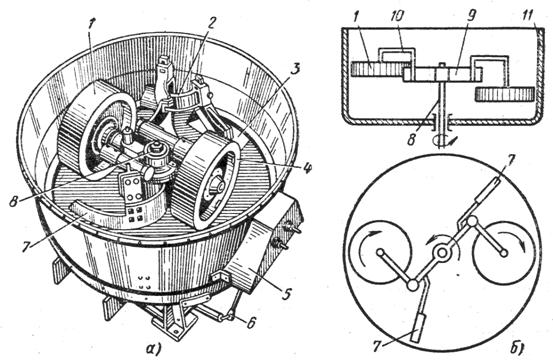

Рис. 3.6. Смешивающие бегуны с вертикальными катками (а) и центробежные (б): 1 и 4 – катки; 2 а 7 – плужки; 3 – окно в дне чаши; 5 – кожух; 6 – тяга; 8 – вертикальный вал; 9 – траверса; 10 – кривошип; 11 – чаша

Они могут иметь одну, две и три чаши, соединенные между собой, в которых производится перемешивание составляющих смеси, загруженных при помощи дозаторов и мерных устройств, увлажнение смеси и удаление пыли. Разрыхление и перемешивание смеси производится плужками, укрепленными на кронштейнах, и катками, вращающимися внутри чаши бегунов. Число катков в каждой чаше может быть два и три, вращаться они могут в горизонтальной или вертикальной плоскости. Готовая формовочная смесь выгружается через люк в днище бегунов. В двухчашечных смесеприготовительных бегунах диаметр чаши может составлять 1100–2500 мм, масса порции смеси 250–2000 кг, производительность 15–120 т в час. Работа бегунов, работающих в единой системе, полностью автоматизирована.

Жидкие самотвердеющие смеси (ЖСС) приготовляют в автоматизированных установках непрерывного действия производительностью до 50 т/ч. Исходные материалы находятся в бункерах, а связующие добавки –в емкостях, откуда они дозаторами подаются в смеситель непрерывного действия. От смесителя отходит ленточный транспортер, который может изменять угол наклона и поворачиваться в горизонтальной плоскости. При помощи такого подъемно-поворотного транспортера ЖСС подается в формы или стержневые ящики.

Песчано-смоляные смеси приготовляют в герметичных бегунах-смесителях, куда загружаются дозаторами сыпучие материалы для интенсивного перемешивания в течение 1 –2 мин. В смешанную массу вводят катализатор, вновь перемешивают 2 мин, заливают связующие и перемешивают смесь еще 2 мин, после чего ее выпускают через люк в днище бегунов и передают емкостями к стержневым машинам.

Сухие песчано-смоляные смеси применяют в плакированном и неплакированном состоянии. Процесс плакирования осуществляется горячим или холодным способом и заключается в нанесении на зерна песка смоляных связующих. После плакирования смесь дробят и складируют. Плакирование дает возможность получать смеси с меньшим количеством связующего на 3–4 %.

Влажные песчано-смоляные смеси приготовляют в смесителях, загружая в них сначала сыпучие материалы –песок и порошкообразные добавки, затем катализаторы отверждения и в последнюю очередь связующие. Общая продолжительность перемешивания смеси6–8 мин. Смеси на синтетических связующих имеют кратковременную живучесть, поэтому их приготовляют небольшими порциями и сразу же подают в закрытой таре в приемные бункера формовочных или стержневых машин. При этом температура готовой смеси не должна превышать 30 °С. Эти смеси готовят в лопастных смесителях периодического или непрерывного действия с объемом замеса 0,02– 1,2 м3, а также в малоскоростных катковых бегунах с объемом замеса 0,25–0,6 м3 и производительностью 5–12 м3/ч. Обечайку бегунов и катки покрывают резиной для предотвращения дробления зерен песка. Для приготовления влажных песчано-смоляных смесей применяют стационарные и передвижные шнековые смесители производительностью 3–20 т/ч. Смесь может быть приготовлена непосредственно в бункере пескодувно-пескострельной машины на одно заполнение ящика или формы.

3.4. Способы изготовления разовых литейных форм и стержней

В литейном производстве формы и стержни могут быть изготовлены ручным и машинным способами. Машинные способы изготовления ферм и стержней можно разделить на основные группы:

– уплотнением смеси прессованием (верхним, нижним, колодками, плунжерами, диафрагмой), встряхиванием, встряхиванием с подпрес-совкой (вибропрессованием), пескометным способом, надувом н т. п.;

– химическим отверждением смеси при комнатных и повышенных температурах;

– с использованием физических явлений – вакуумпрессованием, воздействием магнитного поля и др.

Ручную формовку выполняют путем уплотнения формовочной смеси на поверхности модели пневматическими трамбовками в опоках (одной, двух, трех), в почве (в полу литейного цеха), в кессонах (больших ямах, стенки которых выложены кирпичом). Формообразующим приспособлением могут служить деревянная модель разъемная или неразъемная, шаблоны вращения или протяжные, скелетная модель, имеющая только каркас без обшивки, образец (деталь, бывшая в эксплуатации, но вышедшая из строя из-за разрушения), например крупные шкивы, шестерни, маховики, станины. При ручной формовке широко используют средства механизации: краны, конвейеры, подъемники, пневматические трамбовки, передвижные сушила и т. д. Удельный вес ручной формовки в производстве фасонных отливок составляет 24–30%. Машинная формовка повышает производительность уплотнения форм в 15–20 раз по сравнению с ручной.

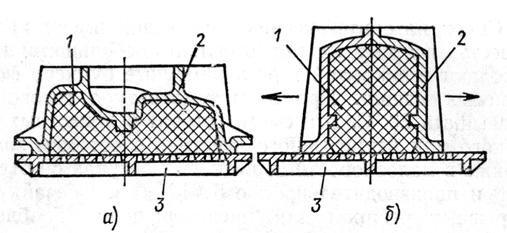

Стержни из смеси на крепителях (связующих), требующих печной сушки, изготовляют ручным способом или на машинах (пескометах, встряхивающих, пескодувных, пескострельных) в деревянных или металлических ящиках в зависимости от размеров стержней и характера производства. По конструкции ящики могут быть целиковые и состоящие из двух, трех частей и более, с одной рабочей полостью и многогнездные, с горизонтальной и вертикальной плоскостью разъема, открытые и закрытые, с выемными вкладками для образования выступов на стержнях (рис. 3.7). После уплотнения смеси 1 в стержневом ящике 2 стержень помещается на сушильную плиту (драйер) 3 и поступает в сушильную печь. Для упрочнения стержней в ящик вкладывают металлический каркас, для повышения газопроницаемости в стержне имеются каналы, выходящие в знаковые части.

Стержни плоские и простой конфигурации сушат в поле токов высокой частоты. Это сокращает цикл сушки и улучшает условия труда. Скорость и температура сушки зависят от сложности стержня, его массы и природы связующего вещества.

Рис. 16.7. Устройства стержневых ящиков: а – вытряхного; б – с вертикальным разъемом

Обычно температура сушки 160–240 °С, продолжительность сушки 1–10 ч. После сушки контролируют геометрию стержней, зачищают все заусенцы, затирают пастами трещины и окрашивают стержни. Сложные стержни склеивают из нескольких частей, изготовленных отдельно.

Стержни из смесей на жидкостекольном связующем, отверждаемых продувкой СО2, изготовляют ручным и машинным способами в деревянных или металлических ящиках. Мелкие стержни отверждаются на сушильных плитах в камерах, в которые поступает углекислый газ, а крупные стержни отверждаются непосредственно в ящиках, в которые подается углекислый газ из баллонов.

Формы и стержни, изготовляемые при помощи пескометов, удобно использовать в единичном и серийном производстве. Пескометы могут быть стационарными и передвижными.

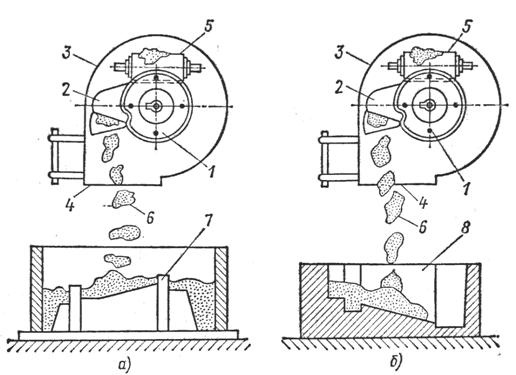

Основной рабочий узел пескомета – метательная головка (рис. 3.8). Головка представляет собой вращающийся ротор 1 с лопатками 2, заключенный в кожух 3 с окном 4 для выхода смеси. Смесь подается на лопатки ротора шнеком или транспортерной лентой 5 и с большой скоростью через окно 4 в кожухе, порциями 6 выбрасывается на поверхность модели 7 или в рабочую полость стержневого ящика 8.

При ударе о поверхность модели или ящика, благодаря кинетической энергии, приобретенной в метательной головке (скорость метания 33–50 м/с), смесь уплотняется. Перемещая метательную головку, равномерно заполняют опоки, и ящики с одинаковой плотностью смеси по высоте. Формовочная и стержневая смеси в пескомет могут подаваться транспортерами из смесеприготовительного отделения.

При использовании быстротвердеющих смесей на фурановых смолах, не требующих печной сушки, применяют пескометы с собственной смесе-приготовительной системой производительностью 6–35т смеси вчас(40 м3/ч).

Рис. 3.8. Схема работы пескометной головки; а – наполнение опоки; б – наполнение ящика.

Все исходные составляющие смеси – песок, связующие и катализатор подаются в определенной пропорции дозаторами и интенсивно перемешиваются шнеком, который одновременно и передает готовую смесь от места дозировки к метательной головке.

Формы и стержни из жидких самотвердеющих смесей (ЖСС) широко применяют для изготовления крупных корпусных отливок и различных станин (металлорежущих станков, компрессоров и т. д.). Модели и стержневые ящики изготовляют из дерева и алюминиевых сплавов. Смесь в жидкоподвижном состоянии из дозирующего устройства наливается в рабочую полость ящика или в опоку на поверхность модели и отверждается в течение нескольких минут. Стержневые ящики и модели перед заливкой смеси натирают графитовой смазкой для предотвращения прилипания смеси к поверхности ящика и модели. Для удобства транспортировки и упрочнения крупные стержни обычно армируют металлическим каркасом, а для улучшения вывода газов внутри стержня прокладывают капроновые плетеные шланги. После отверждения стержни и формы окрашивают графитовой краской для предотвращения пригара. Стержни и формы, приготовленные из ЖСС, легко ремонтируются путем подмазки и подклейки дефектных мест.

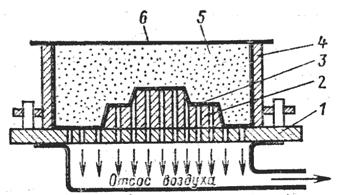

Пленочно-вакуумная формовка относится к последним достижениям литейной технологии. Сущность способа схематично показана на рис. 3.9. Модель 2 устанавливают на перфорированную плиту 1 внутрь опоки 4 и накрывают эластичной пленкой 3, способной выдерживать без разрушения контакт с расплавленным металлом и обеспечивать чистую и гладкую поверхность отливкам. Модель 2, так же как плита /, имеет мелкие сквозные отверстия.

Рис. 3.9. Пленочно-вакуумная формовка

Через модель и плиту отсасывается воздух, что способствует плотному прилеганию пленки к поверхности модели. После этого на поверхность пленки, обтянувшей модель, засыпают кварцевый песок 5 до верхнего края опоки 4. Для уплотнения песка применяют легкую вибрацию. Опоку 4, заполненную песком сверху, закрывают пленкой 6 и вновь отсасывают воздух из опоки, что приводит к уплотнению песка и плотному прилеганию пленки 6.

Так изготовляют верхнюю и нижнюю полуформы, затем их собирают и заполняют металлом. Образовавшаяся отливка легко удаляется из песчаной формы, а наполнительный песок может быть многократно использован. При таком способе изготовления форм не требуется применения смесеприготовительного оборудования и дорогих материалов, входящих в состав формовочных смесей.

Машинные способы изготовления литейных форм очень разнообразны. В литейных цехах используют машины и автоматы с пневматическим, гидравлическим и комбинированным приводом. Все способы изготовления форм можно объединить в две группы: опочная и безопочная формовка. Формы в опоках изготовляют на машинах преимущественно встряхивающего и прессового действия.

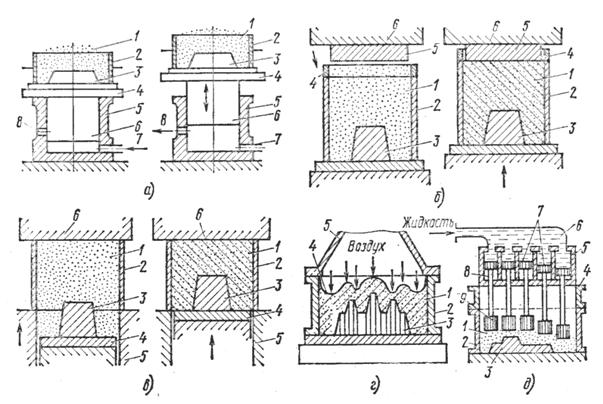

На встряхивающих машинах (рис. 3.10, а) уплотнение смеси / в опоке 2 на поверхности модели 3 происходит благодаря кинетической энергии ударов стола 4 о станину машины 5, которая одновременно служит цилиндром.

Рис. 3.10. Способа уплотнения формовочной смеси в опоках: а – встряхивающие машины: б – машина с верхним прессованием; в – машина о нижним прессованием; г– диафрагменные машины; д – прессование многоплунжерной головкой.

Стол 4 соединен с поршнем 6, который поднимается сжатым воздухом, поступающим в цилиндр через канал 7. При поднятии поршня выше выхлопного канала 8 сжатый воздух выходит из полости цилиндра, и поршень вместе со столом 4, моделью 8 и опокой 2, наполненной смесью 1, падая, ударяется о станину машины 5. Затем циклы повторяются для достижения желаемой плотности смеси.

На прессовых машинах (рис. 3.10, б и в), имеющих гидравлический привод, уплотнение смеси происходит моделью или верхней колодкой благодаря статическому воздействию их на формовочную смесь, помещенную в опоку. Уплотнение прессованием со стороны плоской или профильной колодки 5, закрепленной на верхней траверсе 6 машины (рис. 16.10, б), осуществляется с использованием наполнительной рамки 4, содержащей такое дополнительное количество смеси /, которое необходимо для получения нужной плотности в опоке 2 над моделью 3.

Уплотнение прессованием со стороны модели 3 (рис. 3.10,е) происходит за счет сжатия смеси / между моделью 3 и траверсой 6 машины. Предварительно модель 3 вместе со столом 4 опускается в станину 5 машины. Образовавшееся в станине 5 пространство и опока 2 заполняются смесью. После этого модель 3 столом 4 поднимается и спрессовывает смесь, прижимая ее к верхней траверсе 6 машины. На пневматических прессовых машинах (рис. 3.10, г) универсальным уплотняющим элементом является эластичная диафрагма 4, которая под воздействием сжатого воздуха в резервуаре 5 уплотняет смесь / в опоке 2 на поверхности модели 3.

Дифференциальное прессование многоплунжерной головкой изображено на рис. 3.10, д. Прессующие колодки 9 уплотняют формовочную смесь 1 над моделью 3 (установленной на столе машины) в опоке 2 под действием жидкости 6, которая заполняет корпус 5 прессующей головки и оказывает давление на поршни (плунжеры) 7, связанные штоками 8 с прессующими колодками 9. Дополнительный объем формовочной смеси, необходимый для уплотнения, помещен в наполнительной рамке 4. Многоплунжерная прессовая головка дает возможность развивать высокие давления на формовочную смесь и равномерно уплотнять ее по всему сложному контуру модели.

После уплотнения формовочной смеси в опоке тем или иным способом полученную полуформу снимают с модели. Для облегчения этого процесса к модельной плите подключают вибраторы. Извлечение модели из полуформы осуществляется разными способами: протяжкой, штифтовым