При решении задачи искомые величины рекомендуется определять по следующим зависимостям:

1. Главная составляющая силы резания (тангенциальная составляющая) при точении рассчитывается по эмпирической формуле

, Н,

, Н,

где t – глубина резания, мм;

S – подача, мм/об.

Значения величин C p, х р, y p выбираются из таблицы 1

Таблица 1

| Обрабатываемый материал | σв, кгс/мм2 | HB | Cp | xp | yp |

| Конструкционная сталь | 0,78 | ||||

| Чугун | 0,73 |

осевая составляющая силы резания  ,

,

радикальная составляющая силы резания

2. Скорость резания V p рассчитывается:

а) при точении  , м/мин,

, м/мин,

где t – глубина резания, мм;

S – подача, мм/об;

T – период стойкости резца, мин.

Значение С v выбирается согласно табл. 2.

Таблица 2

| Обрабатываемый материал | С v |

| Сталь Чугун |

Значение периода стойкости резца Т выбирается согласно табл. 3

Таблица 3

| Материал резца | Сечение державки резца, ммхмм | |||

| 16х25 | 20х30 | 25х40 | 40х60 | |

| Период стойкости резца Т, мин | ||||

| Быстрорежущая сталь Металлокерамический твердый сплав (ВК, ТК) |

Значение показателей степеней x v, y v выбирается согласно табл. 4

Таблица 4

| Обрабатываемый материал | x v | y v |

| Сталь Чугун | 0,18 0,15 | 0,27 0,30 |

Значение показателя степени m выбирается согласно табл. 5

Таблица 5

| Обрабатываемый материал | Типы резцов | Условия обработки | Значение m | ||

| быстро-режущая сталь | сплав ТК | сплав ВК | |||

| Сталь, стальное литье, ковкий чугун | Проходные | С охлаждением | 0,125 | 0,125 | 0,150 |

| Без охлаждения | 0,100 | 0,125 | 0,150 | ||

| Серый чугун | Проходные | Без охлаждения | 0,100 | 0,125 | 0,200 |

б) при сверлении  , м/мин,

, м/мин,

где D – диаметр сверла, мм;

S – подача, мм/об;

T – период стойкости сверла, мин.

Значения величин С 1, m, y, z выбираются в соответствии с табл. 6

Таблица 6

| Обрабатываемый материал | Подача S, мм/об | C 1 | m | Y | z |

| Сталь | ≤ 0,2 > 0,2 | 5,0 7,0 | 0,2 0,2 | 0,7 0,5 | 0,4 0,4 |

| Чугун | ≤ 0,3 > 0,3 | 10,5 12,2 | 0,125 0,125 | 0,55 0,40 | 0,25 0,25 |

3. Расчётная частота вращения nр заготовки (при точении) или сверла (при сверлении) определяется после расчета скорости резания.

, мин –1

, мин –1

где V р – расчетная скорость резания, м/мин;

D – диаметр заготовки (сверла), мм.

По расчетному значению n p выбирается ближайшее меньшее n ст из технического паспорта станка.

4. Основное машинное время:

Ø для точения, сверления и строгания рассчитывается по формуле:

, мин,

, мин,

где L – длина рабочего хода режущего инструмента (заготовки) с механической подачей, мм

l – длина обрабатываемой поверхности, по которой осуществляется перемещение инструмента с рабочей подачей, мм (задается условием задачи);

l 1 – длина врезания инструмента, мм;

l 2 – длина выхода инструмента (перебег), мм, обычно принимается 1..5 мм в зависимости от габаритов обрабатываемых поверхностей деталей;

nст – частота вращения заготовки (инструмента), мин-1 (по паспорту станка) для точения и сверления; двойных ходов (дв.ход) для строгания;

S – подача инструмента (заготовки), мм/об для точения и сверления; мм/дв.ход для строгания;

i – число проходов

Ø для фрезерования рассчитывается по формуле

, мин

, мин

где L – длина рабочего хода заготовки с механической подачей, мм

l – длина обрабатываемой поверхности, по которой осуществляется перемещение инструмента с рабочей подачей, мм (задается условием задачи);

l 1 – длина врезания инструмента, мм.

l 2 – длина выхода инструмента (перебег), мм, обычно принимается 1..5 мм в зависимости от габаритов обрабатываемых поверхностей деталей

S – «минутная» подача заготовки (стола), мм/мин

i – число проходов

где l – длина обрабатываемой поверхности, по которой осуществляется перемещение инструмента с рабочей подачей, мм (задается условием задачи);

l 1 – длина врезания инструмента, мм.

l 2 – длина выхода инструмента (перебег), мм, обычно принимается 1..5 мм в зависимости от габаритов обрабатываемых поверхностей деталей

Расчетные схемы определения длины рабочего хода:

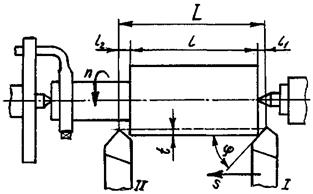

1) При продольном точении:

Рисунок 1. Расчётная схема определения L при обтачивании на проход

где t – глубина резания, мм;

φ – главный угол в плане резца.

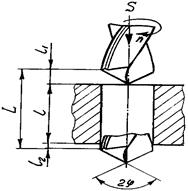

2) При сверлении:

2) При сверлении:

Рисунок 2. Расчётная схема определения L при сверлении:

а) сквозном; б) глухом

,

,

где R – радиус сверла, мм

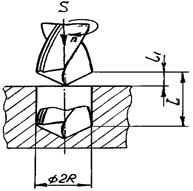

3) При фрезеровании:

Рисунок 3. Расчётная схема определения L при фрезеровании

цилиндрическими фрезами

+ l 2 =

+ l 2 =  + (3…8) мм

+ (3…8) мм

где R – радиус фрезы, мм;

t – глубина фрезерования, мм;

4) При строгании:

Рисунок 3. Расчётная схема определения L при строгании

где t – глубина резания, мм;

φ – главный угол в плане резца.