Сверление

Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом - сверлом.

По конструкции и назначению различают сверла:

-спиральные;

-специальные.

Наибольшее распространение в промышленности получили спиральные сверла.

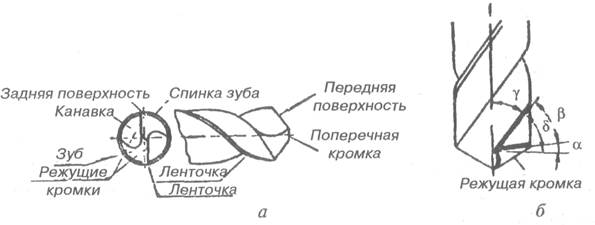

Спиральное сверло (рис. 1) состоит из рабочей части, представляющей собой цилиндр с двумя спиральными канавками, и хвостовика, между которыми расположена шейка.

Рисунок1

Канавки на сверлах имеют профиль, обеспечивающий правильное образование режущих кромок сверла и необходимое пространство для выхода стружки.

Хвостовик у сверла небольшого диаметра (до 10 мм) имеет обычно цилиндрическую форму, сверло с таким хвостовиком крепится в патроне. Сверла большего диаметра имеют конический хвостовик. На конце конического хвостовика имеется лапка, не позволяющая сверлу провертываться в шпинделе станка и служащая упором при выбивании сверла из гнезда шпинделя.

Шейка сверла соединяет рабочую часть с хвостовиком. На ней обозначается марка сверла.

Режущая часть сверла состоит из конуса, на котором имеются две режущие кромки, поперечная кромка и задняя поверхность (рис. 2). Режущие кромки соединяются между собой короткой кромкой - перемычкой.

Рисунок 2

Зуб сверла имеет форму клина с соответствующими углами:

- передний угол у по режущей кромке сверла;

- задний угол а сверла предназначается для уменьшения трений задней поверхности о поверхность обрабатываемого отверстия;

- угол заострения Р заключен между передним и задним углами. Величину этого угла выбирают в зависимости от твердости обрабатываемого материала.

Угол резания 8 равен сумме углов заострения и заднего.

Направляющая часть сверла служит для направления его в отверстии и дает возможность восстановления сверла перетачиванием.

Затачивание сверл. Угол заточки существенно влияет на режим резания, стойкость сверла и производительность работы. Износ сверла в первой стадии может быть обнаружен по характерному резко скрипящему звуку.

Затачивание сверл. Угол заточки существенно влияет на режим резания, стойкость сверла и производительность работы. Износ сверла в первой стадии может быть обнаружен по характерному резко скрипящему звуку.

Угол заточки при вершине сверла выбирается в зависимости от твердости обрабатываемого материала:

сталь и чугун 116 —118°;

закаленная сталь 125°;

латунь и бронза 130 —140°;

медь 125°;

алюминий, баббит 130 —140°;

силумин 90-100°;

пластмассы 50 —60°.

Качество заточки сверла проверяют специальным универсальным шаблоном для измерения углов заточки режущих инструментов и их элементов.

Ручное и механизированное сверление. Сверление производится в основном на сверлильных станках. Когда отверстия расположены в труднодоступных местах, сверление ведут при помощи коловоротов, ручных пневматических и электрических сверлильных машинок.

Для обеспечения точности при сверлении детали прочно закрепляют к столу сверлильного станка различными приспособлениями (прихваты с болтами, тиски машинные, призмы, упоры, кондукторы и специальные приспособления).

Крепление сверл на станках в зависимости от хвостовика осуществляют тремя способами:

- непосредственно в коническом отверстии шпинделя;

- в переходных конических втулках;

- в сверлильном патроне.

Процесс сверления. Для сверления обрабатываемую заготовку (деталь) неподвижно закрепляют в приспособлении, а сверлу сообщают два одновременных движения - вращательное, которое называется главным (рабочим), или движением резания, и поступательное, направленное вдоль оси сверла, которое называется движением подачи.

При сверлении под влиянием силы резания происходит отделение частиц металла от тела заготовки (детали) и образование элементов стружки. Скорость резания, подача и глубина составляют режим резания.

Основные приемы сверления. При сверлении различают сквозные, глухие и неполные отверстия. Высококачественное отверстие обеспечивается правильным выбором приемов сверления, правильным расположением сверла относительно обрабатываемой поверхности и совмещением оси сверла с центром (осью) будущего отверстия.

Сверление по разметке. По разметке сверлятся одиночные отверстия. Предварительно кернят углубление в центре окружности отверстия, чтобы дать предварительное направление сверлу. Сначала выполняют пробное сверление на 1/4 глубины будущего отверстия, а затем окончательное.

Сверление глухих отверстий на заданную глубину осуществляют по втулочному упору на сверле или измерительной линейке, закрепленной на станке.

Сверление неполных отверстий (полуотверстий), когда отверстие расположено у края, к обрабатываемой детали прикладывают пластинку из такого же материала, зажимают в тисках и сверлят полное отверстие, затем пластинку отбрасывают.

Сверление отверстий на цилиндрической поверхности и плоскостях, расположенных под углом. Чтобы сверло не отклонялось в стороны, сначала подготавливают площадку перпендикулярно оси просверливаемого отверстия, накернивают центр, после чего сверлят отверстие обычным путем.

Правила техники безопасности при работе на сверлильном станке:

- надежно закреплять заготовки на столе станка;

- не оставлять ключ в сверлильном патроне;

- не браться за вращающийся шпиндель и сверло;

- пользоваться специальным ключом, клином для удаления сверлильного патрона, сверла или переходной втулки;

- не работать на станке в рукавицах;

- останавливать станок при прекращении работы

Оборудование и инструменты: сверлильный станок, заточный станок, сверлильные машины (электрические и пневматические), сверла разные, молотки массой 500 г, кернеры, штангенциркули, шаблоны для поверки заточки Приспособления и материалы: тиски машинные, тиски ручные, сверлильные патроны, переходные втулки, кондукторы, упорные кольца, прижимы, подкладки, клинья, эмульсия, бруски шлифовальные

Поднять (опустить) стол

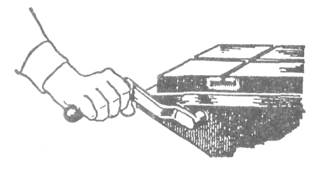

Поднимать и опускать стол в целях регулировки положения заготовки относительно сверла в такой последовательности (рис. 3):

- ослабить прижимы клиньев стола;

- поднять или опустить стол, вращая соответствующую рукоятку станка;

- закрепить прижимы клиньев.

Рисунок 3

Рисунок 3

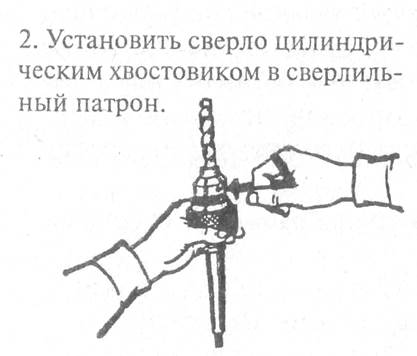

Проверить соответствие диаметра сверла размеру патрона. Специальным ключом развести кулачки патрона так, чтобы хвостовик сверла свободно входил в патрон; протереть хвостовик сверла.

Вставить сверло в патрон так, чтобы оно упиралось хвостовиком в дно патрона, и ключом прочно закрепить сверло.

Проверить сверло на биение и при необходимости перезакрепить (рис. 4).

Проверить соответствие номера конуса сверла (патрона) номеру конуса отверстия шпинделя (при необходимости подобрать переходные втулки).

Рисунок 4

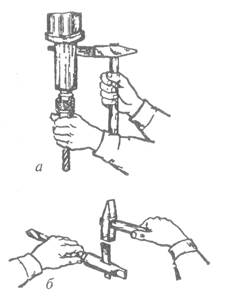

Установить сверло с коническим хвостовиком (или патрон со сверлом) в шпиндель станка

Протереть сопрягаемые поверхности сверла, переходных втулок и шпинделя. Насадить переходные втулки на хвостовик сверла или патрона (при необходимости). Вставить сверло (патрон) в отверстие шпинделя так, чтобы лапка хвостовика вошла в прорезь, после чего сильным толчком вверх закрепить сверло (патрон) в отверстии шпинделя (рис. 5).

Протереть сопрягаемые поверхности сверла, переходных втулок и шпинделя. Насадить переходные втулки на хвостовик сверла или патрона (при необходимости). Вставить сверло (патрон) в отверстие шпинделя так, чтобы лапка хвостовика вошла в прорезь, после чего сильным толчком вверх закрепить сверло (патрон) в отверстии шпинделя (рис. 5).