Основными причинами для ремонта топливных насосов являются:

- повреждение резьбы в корпусе;

- трещины в местах креплений деталей и штуцеров;

- течь в сальниках;

- износ рабочих поверхностей опорных шеек и кулачков кулачкового вала;

- износ и повреждение рабочих поверхностей деталей плунжерной пары;

- износ рабочих поверхностей клапанов и их седел;

- потеря упругости пружин.

Снятый с двигателя для ремонта насос высокого давления моют в ванне с керосином, очищают волосяными щетками, протирают, обдувают сжатым воздухом, а затем разбирают.

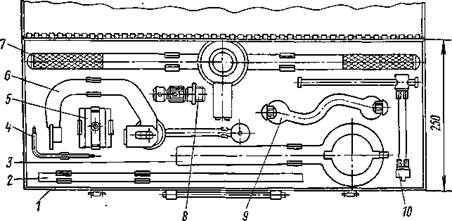

Разборку насоса удобно выполнять на поворотном приспособлении, которое позволяет наклонять и поворачивать насос. Для разборки применяют комплект инструмента модели 630 (рис. 145).

Рис. 145. Комплект инструментов модели 630 для обслуживания топливных насосов высокого давления:

1 – металлический футляр, 2, 8, 10 – ключи для разборки муфты автоматического опережения впрыска,

4 – ключ для регулировки подачи топлива, 5 – приспособление для разборки толкателей, 6 – съемник пружины толкателя, 7 – динамометрический ключ для штуцеров нагнетательных секций, 8 – съемник нагнетательных клапанов, 9 – ключ для регулировки толкателей насоса

Рис. 145. Комплект инструментов модели 630 для обслуживания топливных насосов высокого давления:

1 – металлический футляр, 2, 8, 10 – ключи для разборки муфты автоматического опережения впрыска,

4 – ключ для регулировки подачи топлива, 5 – приспособление для разборки толкателей, 6 – съемник пружины толкателя, 7 – динамометрический ключ для штуцеров нагнетательных секций, 8 – съемник нагнетательных клапанов, 9 – ключ для регулировки толкателей насоса

|

Отдельные сборочные единицы (узлы) топливного насоса разбирают после соответствующей дефектовки, которая определяет необходимость полной разборки и ремонта сборочных единиц (узлов).

При дефектовке сборочных единиц (узлов) и деталей насоса выявляют неисправности в первую очередь непрецизионных деталей – корпуса, кулачкового вала и др. Неисправности прецизионных деталей, к которым относятся плунжерные пары, нагнетательные клапаны и их седла, выявляют проверкой на стендах и в приспособлениях.

Ремонт непрецизионных деталей выполняют обычными способами. При этом целесообразным считается ремонт в том случае, если обнаруженные износы и повреждения не слишком серьёзны и технологически устранимы. Например, при износе отверстий под гильзу плунжера, под седло нагнетательного клапана и повреждение резьбы под штуцер корпус бракуют.

Трещины на корпусе насоса заделывают пастами — клеевыми материалами на основе эпоксидной смолы и металлического порошка. Технология заделки трещин эпоксидной пастой следующая: разделывают трещину по всей её длине и засверливают концы, обезжиривают поверхность, наносят пасту и сушат ламповыми излучателями. Заваривание трещин на корпусе насоса не рекомендуется, так как нагрев может вызвать деформацию и нарушение соосностей посадочных поверхностей.

Для восстановления размера отверстий в корпусе насоса также используют эпоксидные пасты или ставят втулки. При ремонте отверстия постановкой втулок его растачивают до большего диаметра и запрессовывают ремонтную втулку. После этого отверстие во втулке растачивают или развертывают до номинального размера. Перед расточкой отверстия в каждом случае выставляют корпус по отношению к шпинделю станка на индикаторном приспособлении. Таким образом, можно восстанавливать отверстия под опоры кулачкового вала, заменять втулки рейки насоса.

При износе отверстий под толкатель их восстанавливают развертыванием под увеличенный размер, при этом базой служит кондукторная втулка, вставленная в отверстие под гильзу плунжера.

Для восстановления поврежденной резьбы М5, М6, М8 для крепления деталей рекомендуется постановка ввертышей. Диаметры ввертышей должны быть соответственно М8, М10, М12. Изготовляют ввёртыши из латуни, а ставят на эпоксидной смоле.

Изогнутый кулачковый вал насоса выправляют на гидравлическом прессе, применяя подставку с призмами и индикатор.

Изношенные опорные шейки кулачкового вала восстанавливают вибродуговой наплавкой с последующим шлифованием. Риски, задиры или следы неравномерного износа на поверхности кулачков устраняют шлифованием кулачков на копировально-шлифовальном станке. Шпоночный паз и резьбовые концы вала восстанавливают до номинальных размеров также наплавкой с последующей механической обработкой.

Ремонт прецизионных деталей насоса высокого давления выполняют только после их контрольной проверки и выяснения необходимости ремонта.

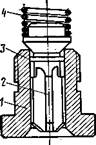

Нагнетательный клапан (рис. 146) из корпуса насоса вынимают специальным съёмником после демонтажа штуцера, ограничителя хода клапана и пружины. Клапан и седло промывают отдельно в чистом дизельном топливе, обдувают сжатым воздухом и тщательно проверяют состояние их поверхностей.

Рнс. 146. Нагнетательный клапан:

1 - седло клапана, 2 -

3 - разгрузочный поясок клапана; 4 - пружина клапана

На конических притёртых поверхностях не должно быть кольцевой выработки и рисок. Если обнаружены риски, следы коррозии или незначительный износ, конус клапана и фаску седла взаимно притирают пастой ГОИ. Проверяют также свободу перемещения клапана в седле, который должен двигаться без заеданий. Если притирка клапана к седлу не устраняет глубоких задиров или следов выработки, детали клапана бракуют.

Отремонтированные нагнетательные клапаны испытывают на плотность по конусу и по разгрузочному пояску. Плотность клапана по конусу проверяют воздухом под давлением 0,5-0,6 МПа. Для этого клапан в сборе с оправкой опускают в сосуд с дизельным топливом, а воздух подводят через оправку со стороны конуса клапана. Выделение небольшого количества воздушных пузырьков со стороны цилиндрической части клапана характеризует удовлетворительное качество притирки. Плотность клапана по разгрузочному пояску определяют на ротаметре – приборе, работающем на принципе подвода воздуха к клапану от магистрали и замере его расхода через поднятый на высоту 1,3±0,01 мм клапан. Годные клапаны сортируют на две группы по показаниям плотности в зависимости от диаметрального зазора разгрузочного пояска. Первая группа имеет диаметральный зазор 0,002-0,004 мм, вторая — 0,004-0,006 мм. Номера групп наносят на поверхность седла клапана.

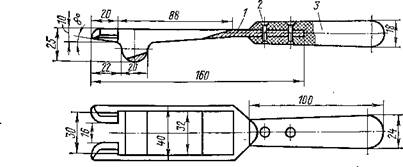

Для ремонта деталей нагнетательной секции насоса ее разбирают после снятия нагнетательного клапана. Вал насоса устанавливают так, чтобы кулачок отошел от толкателя разбираемой секции и пружина разгрузилась. Затем вводят рычаг (рис. 132) под пружину, сжимают ее и извлекают пинцетом нижнюю тарелку пружины. Далее вывертывают установочный винт гильзы плунжера и вынимают вверх плунжерную пару из гнезда корпуса насоса.

Рис. 132. Рычаг для отжатия пружин толкателей плунжеров:

1 — рычаг, 2 — заклепка, S — ручка

Рис. 132. Рычаг для отжатия пружин толкателей плунжеров:

1 — рычаг, 2 — заклепка, S — ручка

|

Детали плунжерной пары промывают в дизельном топливе и проверяют их состояние, для чего выдвигают плунжер из гильзы на 40—50 мм и в вертикальном положении наблюдают опускание плунжера под действием собственной массы. Он должен опускаться плавно, без заеданий до упора в торец при любых углах поворота относительно гильзы. После этого гильзу и плунжер осматривают через увеличительное стекло или микроскоп. Их соприкасающиеся поверхности должны иметь матовый оттенок без пятен и рисок.

Повреждения на торце плунжера устраняют притиркой на плите пастой ГОИ. Глубокие риски на цилиндрической поверхности плунжера устраняют притиркой на притирах-приспособлениях, предназначенных для ремонта плунжерной пары. Притиры для цилиндрической поверхности представляют чугунные разрезные конусные втулки, вставляемые в оправки. Притиры делятся на предварительный и чистовой. Они обеспечивают при последова- тельном применении необходимую шероховатость поверхностей.

После притирки детали плунжерной пары комплектуют таким образом, чтобы плунжер плотно входил в гильзу на 1/3 часть рабочей зоны и затем их притирают на пасте ГОИ, окиси алюминия или хрома. Окончив притирку плунжера к гильзе, детали тщательно промывают в бензине и осматривают. Они должны иметь на рабочих поверхностях ровный блеск с едва различимыми мельчайшими рисками от притирки. Обезличивание притертой плунжерной пары в дальнейшем при сборке не допускается.

После комплектования и взаимной притирки плунжерную пару проверяют на свободу перемещения плунжера (рассмотрено выше) и на герметичность.

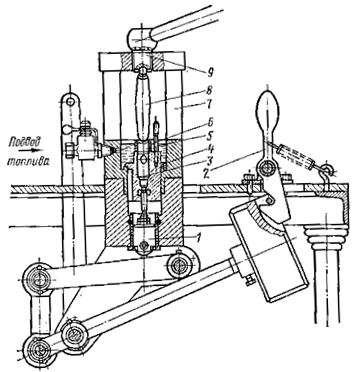

Испытание плунжерной пары на герметичность проводят на гиревом стенде (рис. 148). Основными элементами гиревого стенда являются корпус 7 держателя, в который установлена съёмная втулка 4, и груз с системой рычагов, воздействующий на толкатель 1.

Рис. 148. Гиревой стенд для проверки герметичности плунжерных пар:

/ - толкатель, 2 - защелка груза, 3 - плунжерная пара, 4 - съемная втулка, 5 - пята, 6 - разрезная втулка,

7 - корпус держателя, 8 - шток, 9 - винтовой зажим

Рис. 148. Гиревой стенд для проверки герметичности плунжерных пар:

/ - толкатель, 2 - защелка груза, 3 - плунжерная пара, 4 - съемная втулка, 5 - пята, 6 - разрезная втулка,

7 - корпус держателя, 8 - шток, 9 - винтовой зажим

|

Проверяемую плунжерную пару 3 устанавливают в съемную втулку 4 стенда и закрывают герметично отверстие гильзы пятой 5 с помощью штока 8 и винтового зажима 9. В надплунжерное пространство гильзы подводят смесь топлива с керосином вязкостью 1,8-2,0 мм2с при 20°С.

Испытание начинается с момента отпускания защелки 2, в результате чего груз перемещается вниз и через систему рычагов и толкатель 1 начинает давить на плунжер. При этом на топливо передается давление 20±0,5 МПа, вследствие чего топливо вытесняется в зазор между плунжером и гильзой, а плунжер перемещается вверх. Время полного перемещения плунжера до момента отсечки должно составлять не менее 10 с.

В зависимости от времени перемещения плунжера все плунжерные пары по результатам испытания разбивают на четыре группы (от 10 до 40 с) и насос комплектуют нагнетательными секциями одной группы.

Нагнетательные секции в насосе собирают в обратной последовательности. Поворачивают кулачковый вал насоса так, чтобы толкатель собираемой секции занял нижнее положение. Затем на поворотную втулку (см. рис. 69) ставят верхнюю тарелку и пружину и детали ориентируют так, чтобы при сцеплении зубьев венца и рейки паз венца был перпендикулярен рейке, а средний зуб венца находился в зацеплении с рейкой, которая занимает среднее положение.

Далее чистую промытую в дизельном топливе плунжерную пару устанавливают в гнездо корпуса насоса, вводят поводок плунжера в паз поворотной втулки. При установке плунжерной пары паз поворотной втулки и риска на поводке плунжера должны быть обращены в сторону окна корпуса насоса. Затем щупом совмещают стопорный паз на гильзе плунжера с отверстием в корпусе и стопорят ее болтом. С помощью приспособления сжимают пружину толкателя и ставят нижнюю тарелку. Затем передвигают рейку, проверяют плавность ее перемещения и ход, который должен составлять 25 мм.

После сборки плунжерной пары устанавливают нагнетательный клапан, затягивая нажимный штуцер динамометрическим ключом с моментом затяжки 100-120 Н·м, и вновь проверяют плавность хода рейки насоса.

Собранный насос проверяют на герметичность, произведя его опрессовку под давлением топлива 2 МПа. Перед испытанием на соединительные ниппели и топливоотводящий штуцер устанавливают заглушки. Давление открытия нагнетательных клапанов проверяют поочередным снятием заглушек с ниппелей. После указанной проверки отремонтированный насос испытывают и регулируют на стенде СДТА-1, а затем устанавливают на двигатель.

Литература:

Буралёв Ю.В. и др. – Устройство, обслуживание и ремонт топливной аппаратуры автомобилей: Учеб. для сред. ПТУ. 3-е изд. – М.: Высш. шк., 1987. – 288с. (стр. 253-258)