ОСНОВНЫЕ СВЕДЕНИЯ

Все существующие соединения деталей можно разделить на разъемные и неразъемные.

Разборка неразъемных соединений может быть осуществлена только такими средствами, которые приводят к частичному разрушению деталей, входящих в соединение. К неразъемным соединениям относятся: клепаные, сварные, полученные пайкой, склеиванием, сшиванием, а также путем соединения, полученные путем запрессовки деталей с натягом.

Разъемное соединение позволяет многократно выполнять его разборку и последующую сборку, при этом целостность деталей, входящих в соединение не нарушается. К разъемным соединениям относятся: резьбовые соединения, соединения с помощью штифтов, клиньев и шпонок, а также зубчатые (шлицевые) соединения.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

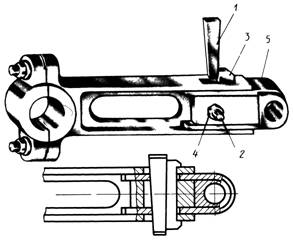

| Помимо резьбовых соединений, осуществляемых при помощи стандартных крепежных деталей (болтов, шпилек, винтов), находят широкое применение резьбовые соединения, в которых резьба выполняется непосредственно на деталях, входящих в соединение. Это соединение получается навинчиванием одной детали на другую. |  Рис. 1

Рис. 1

|

На рис. 1 представлено соединение трубы 1 со штуцером 2, осуществляемое при помощи накидной гайки 3 и втулки 4, прижимающей коническую развальцованную часть трубы к штуцеру.

СОЕДИНЕНИЕ КЛИНОМ

Соединение клином применяется в случаях необходимости быстрой разборки и сборки соединяемых деталей машин, а также для стягивания деталей с регулированием соответствующих зазоров между ними.

Рис. 2

Рис. 2

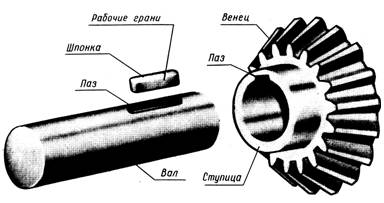

| Изображенное на рис. 2 соединение клином служит для стягивания и регулирования зазоров вкладыша головки шатуна в его корпусе. Клин 1 совместно с пластиной 3 плотно вставляется в пазы корпуса и стяжного хомута 5 и затем закрепляется там при помощи упорного винта 2 с квадратной головкой. Для предупреждения самоотвинчивания винта ставится контргайка 4. |

Клин 1, выполненный из стали, представляет собой брусок, имеющий с одной стороны скос с определенным уклоном. По краям и торцам клин скругляется.

СОЕДИНЕНИЕ С ПРИМЕНЕНИЕМ ШТИФТОМ

Рис. 3

Рис. 3

| Одним из видов разъемного соединения деталей является соединение их с помощью штифтов. По форме штифты разделяются на цилиндрические и конические (рис. 3), имеются штифты и другой формы. |

Применяются штифты для взаимной установки деталей, а также в качестве соединительных и предохранительных деталей.

ШПОНОЧНОЕ СОЕДИНЕНИЕ

Шпоночное соединение бывает двух видов: неподвижное и подвижное. Наиболее распространено неподвижное соединение шпонками валов с насаженными на них деталями, например, маховиками, шкивами, зубчатыми колесами, муфтами, звездочками цепных передач, кулачками.

| Эти соединения просты по выполнению, компактны, легко разбираются и собираются. В таком соединении часть шпонки входит в паз вала, а часть – в паз ступицы колеса (рис. 4). |  Рис. 4

Рис. 4

|

Форма и размеры шпонок стандартизированы и зависят от диаметра вала и условий эксплуатации соединяемых деталей. Большинство стандартных шпонок представляют собой деталь призматической, сегментной или клиновидной формы с прямоугольным поперечным сечением. Шпонки в продольном разрезе показываются нерассеченными независимо от их формы и размеров.

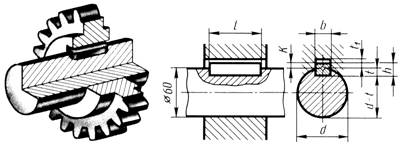

| Наибольшее распространение имеют призматические шпонки (рис. 5), которые, располагаясь в пазу вала, несколько выступают из него и входят в паз, выполненный во втулке |  Рис 5.

Рис 5.

|

(ступице) детали, соединяемой с валом. Передача вращения от вала к втулке (или наоборот) производится рабочими боковыми гранями шпонки.

Рис. 6

Рис. 6

| После сборки шпоночного соединения (рис. 6) между пазом втулки и верхней гранью шпонки должен быть небольшой зазор. Размеры сечений призматических шпонок и соответствующих им пазов определяются диаметром вала, на котором устанавливается шпонка. Значительно реже применяются клиновые шпонки (рис. 7). |

Рис. 7

Рис. 7

|

ЗУБЧАТОЕ (ШЛИЦЕВОЕ) СОЕДИНЕНИЕ

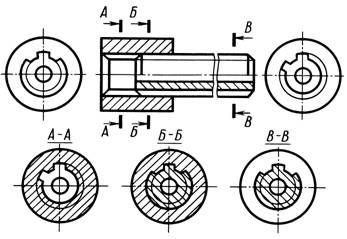

Рис. 8

Рис. 8

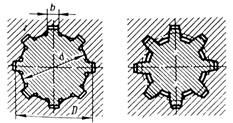

| Зубчатое, или шлицевое, соединение какой-либо детали с валом образуется выступами, имеющимися на валу, и впадинами такого же профиля во втулке или ступице (рис. 8). |

Это соединение аналогично шпоночному, но так как выступов несколько, то это соединение по сравнению со шпоночным имеет значительное преимущество. Оно способно предавать большие крутящие моменты, легко осуществлять общее центрирование втулки и вала и их осевое перемещение. Поэтому его применяют в ответственных конструкциях машиностроения.

Рис. 9

Рис. 9

| По форме поперечного сечения выступов зубчатые соединения делятся на: соединения прямобочного и эвольвентного профиля (рис. 9). |

| На рис. 10 представлены примеры условных изображений шлицевых соединений на чертежах. Эти условности преследуют цель сделать чертеж более простым, наглядным и легко выполнимым. Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстиях показывают сплошными тонкими линиями (рис 10, а), при этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию фаски. На разрезах образующие поверхности впадин и отверстия показывают сплошными основными линиями (рис. 10). |  Рис 10

Рис 10

|

На продольных разрезах и сечениях зубья валов и впадины отверстия ступиц совмещают с плоскостью чертежа, при этом зубья показывают нерассеченными, а образующие, соответствующие диаметрам d и D,показывают сплошными толстыми линиями (рис. 10, а, б).

На проекциях вала, перпендикулярных его оси, а также в поперечных разрезах и сечениях окружности впадин показывают сплошными тонкими линиями.

Делительные окружности и образующие делительных поверхностей показывают штрихпунктирной тонкой линией.

| На изображениях, перпендикулярных оси вала или отверстия изображают профиль одного зуба и двух впадин. Сплошной толстой – основной линией проводятся окружности, соответствующие диаметру D (для вала) и диаметру d (для отверстия ступицы). |  Рис. 11

Рис. 11

|

Сплошной тонкой линией проводятся окружности, соответствующие диаметру d (для вала) и диаметру D (для отверстия). Примеры условного изображения шлицевых соединений прямобочного профиля показаны на рис. 11.

СВАРНЫЕ СОЕДИНЕНИЯ

Сварные соединения широко применяются в технике, особенно в машиностроении. При помощи сварки соединяются детали машин, металлоконструкции мостов и т. п.

Рис. 12

Рис. 12

| На рис. 12 показано соединение деталей, выполненное при помощи сварки. На чертеже при изображении разреза сварной конструкции свариваемые детали должны быть заштрихованы тонкими линиями в разных направлениях. |

СОЕДИНЕНИЯ ЗАКЛЕПКАМИ

Заклепочное соединение применяется в соединениях деталей из металлов, в основном плохо поддающихся сварке, при соединениях металлических изделий с неметаллическими. Эти соединения применяются в конструкциях, работающих под воздействием ударных и вибрационных нагрузок.

Заклепка представляет собой стержень круглого сечения, имеющий с одного конца головку, форма головки бывает различной.

Рис. 13

Рис. 13

| На рис. 13 показано соединение двух деталей при помощи заклепок с полукруглой (сферической) головкой. |