Определение числа ступеней

Поскольку в ТЗ задан критерий расчета, проведем расчет по критерию минимизации габаритов. А затем произведем разбивку общего передаточного отношения.

Критерий минимизации погрешностей

Из технологических соображений, выберем число ступеней равное

n=5

Где iэто передаточное отношение i-ой ступени.

| Ступень | Передаточное отношение | Назначенные числа зубьев | |

| Шестерня | Колесо | ||

| 2.94 | |||

| 2.94 | |||

| 2.94 | |||

| 5.88 |

Поскольку выбор числа зубьев осуществляется из рекомендуемого стандартного ряда, результирующее передаточное отношение может несколько отличаться от расчетного. Погрешность (Δi) фактического передаточного отношения от расчетного не должна превышать 10%, где

Фактическое передаточное отношение iфактич находим по формуле:

Вычисляем погрешность передаточного отношения:  %

%

Следовательно, выбор числа зубьев колес и шестерен был произведен верно.

Силовой расчет ЭМП

Проверочный расчет выбранного двигателя по заданной нагрузке

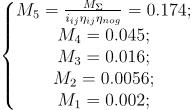

Так как на данном этапе проектирования известна кинематическая схема ЭМП, то из соотношения приведения моментов [1]:

(4), где

(4), где

Mi, Mi – момент нагрузки на i-ом и j-ом валах;

iij – передаточное отношение i-го и j-го вала;

ηij – КПД передачи, ηij =0.98;

ηподш – КПД подшипников, в которых установлен ведущий вал,

ηподш =0.98.

Поскольку в момент пуска двигателя нужно учесть инерционность двигателя и нагрузки, необходимо, чтобы двигатель обеспечивал нужное угловое ускорение нагрузки. На выходном валу с учётом динамической составляющей действует следующий момент:

(Н*мм)

(Н*мм)

Mдв=0,0118>М1=0,002;

Проверка выполняется. Следовательно, двигатель оставляем.

ОПРЕДЕЛЕНИЕ МОДУЛЯ ЗАЦЕПЛЕНИЯ

Модуль зацепления определяется из расчета зубьев на прочность (изгибную и контактную).

В проектируемом ЭМП предполагается открытый тип передач.

В ходе проектного расчета, производится выбор материала зубьев колесных пар ЭМП, после чего по известной геометрии зубьев, заданным нагрузкам и допустимым изгибным напряжениям [σF] определяются модули зацепления каждой ступени, которые округляются до ближайшего из стандартного ряда.

Для определения действующего изгибного напряжения воспользуемся формулой:

(21), где

(21), где

m–модуль зацепления, мм;

Кm – коэффициент

Кm =1,4 для прямозубых колес

M – крутящий момент, действующий на колесо

YF – коэффициент формы зуба

Kb – коэффициент неравномерности нагрузки по ширине колеса

Kb = 1 при постоянной нагрузке, скоростях v < 15 м/с, твердости зубьев HB < 350

z – число зубьев рассчитываемого колеса

ψbm – коэффициент, равный отношению ширины зубчатого венца к модулю

Выбираем ψbm = 9.

[ σF ] – допускаемое напряжение изгиба

Определяем коэффициенты формы зуба по таблицам:

Для шестерни: z = 17, YF = 4,8

Для колеса: z = 100, YF = 3,75

Исходя из рекомендаций для прирабатывающихся передач (с твердостью рабочих поверхностей колес HB ≤ 350), назначаем для зубчатых колес разные материалы, причем твердость шестерни должна быть на 20…30 единиц больше твердости колеса. Выбираем пару материалов: сталь 40Х (для шестерен) – сталь 45 (для колес).

Параметры выбранных материалов:

| Параметр | Обозначение | сталь 45 (колесо) | сталь 40Х (шестерня) |

| Коэффициент линейного расширения | α, 1˚ | 11ּ 10-6 | 11ּ 10-6 |

| Плотность | r, кг/м3 | ||

| Предел прочности | sв, МПа | ||

| Предел текучести | sт, МПа | ||

| Предел выностивости при изгибе | s FR, МПа | ||

| Предел контактной выносливости поверхности зубьев | sHR, МПа | 17HRC + 200 = 1016 | |

| Модуль упругости | E, МПа | 2,1ּ 105 | 2,1ּ 105 |

| Твердость | HB | ||

| Твердость поверхностная | HRC | ||

| Термообрабтка | поверхностная закалка | Поверхностная закалка |

Расчет на изгибную прочность проведем для наиболее нагруженной ступени редуктора, т.е. в нашем случае для ступени Z9-Z10.

Определение допускаемого напряжения на изгиб:

Допускаемое напряжение при проектном расчете зубьев на изгиб найдем по следующей формуле:

[σF]=  (22), где

(22), где

σFR – предел выносливости на изгибе;

δ F – коэффициент запаса прочности, выбираем δF=2,2, принимая режим работы кратковременный;

КFC – коэффициент, учитывающий цикл нагружения колеса, для нереверсивных передач значение КFC=1;

КFL – коэффициент долговечности, определяемый по формуле: КFL=  (23), где

(23), где

NН – число циклов нагружения, определяемое по формуле:

NH=60·n·c·L (24), где

n -частота вращения зубчатого вала (для валов редуктора от входного до выходного соответственно);

Для колеса: n = 10,03 (об/мин), для шестерни: n = 59 (об/мин)

с -число колес, находящихся одновременно в зацеплении с расчитываемым, согласно ТЗ,

c=1;

L -срок службы передачи, согласно паспортным данным срока службы двигателя,

L=150 час

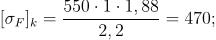

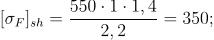

KFLколесо=1.88

МПа

МПа

KFLшестерня=1.4

МПа

МПа

Определение модуля зацепления m для колесной пары необходимо производить по тому колесу, для которого соотношение Yf/[σf] больше. А т.к. для шестерни отношение Yf/[σf] больше, то расчет ведем по шестерне.

Из конструктивных соображений назначим на все передачи m=0,6.

Определим контактные допускаемые контактные напряжения для шестерен и колес:

Определение допускаемых контактных напряжений:

Определение допускаемых контактных напряжений для шестерен и колес производится по формуле:

(25), где

(25), где

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей,

ZR = 1;

ZV – коэффициент, учитывающий окружную скорость колеса, ZV = 1;

SH – коэффициент безопасности, SH =1,2;

– предел контактной выносливости поверхности зубьев, МПа;

– предел контактной выносливости поверхности зубьев, МПа;

KHL – коэффициент долговечности, учитывающий возможность повышения допускаемых напряжений для кратковременно работающих передач:

(26)

(26)

NHО – базовое число циклов перемены напряжений, зависит от твердости поверхностного слоя;

NH возьмем из предыдущих расчетов.

m – показатель степени,

m = 6 при HB < 350;

Для шестерен:

NHO = 2,5ּ 108 (циклов)

n = 59 об/мин

МПа

МПа

Для колес:

NHO = 1,5ּ 108 (циклов)

n = 10.03 об/мин

МПа

МПа