ТМ-161.23.04.Тема 4.3.2. Назначение, область применения, технико-экономическое обоснование использования гибких автоматизированных участков (ГАУ). Технологическое оборудования и компоновка ГАУ. Транспортно-накопительные системы конвейерного и стеллажного типов с кранами-штабелерами и робокарами. Системы инструментального обеспечения.

Теоретический материал

1) Назначение, область применения, технико-экономическое обоснование использования гибких автоматизированных участков (ГАУ).

Назначение и классификация. ГАУ из станков с ЧПУ, управляемых ЭВМ, используют в мелко - и среднесерийном производстве. ЭВМ выполняет прямое числовое управление группами станков; управление системами, которые обеспечивают каждое рабочее место заготовками, инструментом, оснасткой и УП; планирование и диспетчирование производства. Подготовка УП обработки и ее контроль осуществляет ЭВМ.

ГАУ классифицируют по технологическому назначению и компоновке.

По технологическому назначению ГАУ из станков с ЧПУ подразделяют на три группы: 1) для обработки заготовок тел вращения (фланцы, втулки, валы и т. д.) — участки типа АСВ; 2) для обработки заготовок корпусов (основания, станины, корпуса коробок скоростей, подач и т. д.) — участки типа АСК; 3) для обработки плоских заготовок (панели, крышки, планки и т. д.) — участки типа АСП.

По компоновке различают ГАУ: 1) с линейной одно или многорядной компоновкой (станки расположены в один или несколько рядов, а транспортно-накопительные системы параллельно им); 2) с круговой компоновкой (станки расположены вокруг центрального склада накопителя); 3) с модульным принципом компоновки.

В последнем случае ГАУ комплектуется из отдельных унифицированных производственных единиц — модулей, в которые входят однотипные станки и комплектующие оборудование (УЧПУ, транспорт- но-загрузочные и накопительные устройства, электро - и гидроприводы).

Системы управления ГАУ — системы flNC, имеющие одну или две управляющие ЭВМ (рис. 235), станочные УЧПУ и каналы связи. В участках типа АСВ станки оснащены устройствами Н22 — токарные станки и НЗЗ — сверлильно-фрезерные МС, ЭВМ соединена с каждым станком индивидуальным кабелем, по которому осуществляется связь с УЧПУ. Станки могут работать в двух режимах: прямого управления с покадровым вводом управляющей информации от ЭВМ и автоном-

Рис. 235. Структурная схема управления ГАУ

Рис. 235. Структурная схема управления ГАУ

|

Ном с вводом этой информации с перфоленты посредством фотосчи - тывающего устройства СЧПУ. В сменном задании оператору задаются номера УП. Вызов от ЭВМ требуемой УП выполняет оператор посредством декадных переключателей пульта УЧПУ.

В участках типа АСК станки оснащены мини-ЭВМ (типа CNC), УП передается в УЧПУ не по кадрам, а целиком или в виде законченной части. Мини-ЭВМ выполняет все функции ЧПУ. Операции, редактирования и корректировки УП имеют индикацию технологической информации на экране.

Управляющая ЭВМ функционирует в режиме разделения времени. У ЭВМ появляется резерв времени, который используется для решения других производственных задач.

Системы централизованного управления организованы по иерархическому признаку: устройства более высоких рангов управляют работой устройств низких рангов. Первый ранг составляют исполнительные механизмы станка (привода подач, автоматические коробки скоростей, механизмы автоматической смены инструментов, спутников и т. д.); второй ранг устройства станочного управления (элементы цикловой автоматики, дешифраторы команд, механизмы управления приводами).

Третий ранг составляют устройства преобразования кодированной УП в декодированный вид (например, УЧПУ, использующие в качестве программоносителя перфоленту).

Устройством четвертого ранга является мини-ЭВМ. Последняя непосредственно управляет работой ГАУ: подключает те или иные станки; выбирает из долговременной памяти массивы УП, выдает их по запросам, управляет поиском и транспортированием заготовок, инструментов и технологической оснастки. Центральная (большая) ЭВМ — устройство пятого ранга выполняет долгосрочное и оперативное планирование производства, решает вопросы загрузки оборудования, разрабатывает УП и осуществляет их автоматическое транспортирование, конструкторскую и технологическую подготовку производства. Центральная ЭВМ может управлять несколькими ЭВМ четвертого ранга, однако может и не использоваться на участке.

Автоматизированный участок АСВ—22 (рис. 236) служит для комплексной механической обработки заготовок (диаметр до 250 мм, длина до 750 мм) тел вращения единичного и мелкосерийного производства. Обеспечивается полная токарная обработка, сверление, зенкерование, развертывание, цекование отверстий, фрезерование граней, канавок, пазов, лысок. Число наименований заготовок обрабатываемых в год практически не ограничено. Серийность от 5 до 500 заготовок при средней величине партии 20—50 шт.

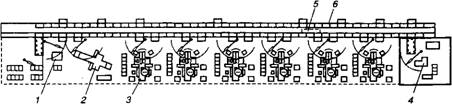

В состав участка входит 12 станочных и ряд вспомогательных секций, конвейер и ЭВМ. Использован агрегатно-секционный принцип компоновки. В число станочных входит девять секций 4 с токарными полуавтоматами 1725МФЗ и три секции 3 с МС типа МА2235МФ4. Каждая секция состоит из станка, его гидростанции, электрошкафа, УЧПУ, приемных столов с роликовыми конвейерами для приема тары с заготовками, инструментами и оснасткой. МС имеет магазин из 12 инструментов и выполняет сверлильные и фрезерные работы (УЧПУ типа CNC).

Секция 1 режущего инструмента и оснастки служит для комплектации и наладки инструмента, а также для приема использованного. Секция 2 приспособлений и крепежной оснастки имеет аналогичное назначение. В секции J осуществляется сбор СОЖ и стружки, которая поступает от станков по конвейеру в специальных емкостях в уплотненном виде. В секции 8 приема — сдачи и ОТК расположена мини - ЭВМ и другое оборудование для приема заготовок и готовых деталей.

Замкнутый напольный тележечный конвейер 6(скорость 18 м/мин) движется в одном направлении и периодически пускается и останавливается. Та или иная тележка вызывается по команде от ЭВМ набором адреса. Конвейер-преднакопитель 7 создает определенный задел и позволяет основному конвейеру обслуживать рабочие позиции независимо от поступления партии заготовок. Связь конвейеров реализуется тележкой с поворотной платформой, загрузка конвейера 7— поворотным краном. Тара с заготовками или инструментом к рабочим

Рис. 237. Компоновка ГАУ ACK-10

Рис. 237. Компоновка ГАУ ACK-10

|

Местам с конвейера 6 транспортируется тележками с механическим приводом.

ЭВМ выполняет технологическую подготовку и оперативное планирование производства и прямое (целенаправленное) управление станками.

Автоматизированный участок АСК—10 (рис. 237) служит для обработки заготовок корпусов (Lx ВхН= 750 х 600 х 550 мм) в условиях мелко и среднесерийного производства (размер партии 10—50 шт.). На участке выполняется разметка, обработка плоских поверхностей, отверстий, пазов, уступов и криволинейных контуров; нарезание резьб в отверстиях (точность обработки отверстий 7—8 квалитет, межосевых расстояний ± 0,02 мм, параллельность и перпендикулярность обработанных поверхностей — 0,01—0,2 мм).

Шесть МС имеют магазины на 36 инструментов. В инструментальном отделении хранится, комплектуется и настраивается на размер 190 наименований режущего инструмента и 90 наименований вспомогательного. Для комплектования одного магазина инструментов затрачивается 60—70 мин.

Участок комплектации приспособлений позволяет из элементов универсально-сборной оснастки (УСО) сообрать 400 типов приспособлений. Для закрепления заготовок используют спутники, на которых монтируют элементы УСО.

Транспортная складская система предназначена для создания задела заготовок, полуфабрикатов и готовых деталей. Это обеспечивает оптимальную загрузку станков. Для хранения заготовок и готовых деталей использованы двухъярусный, двухрядный ячеечный склад. По команде с пульта диспетчера кран-оператор подается к роликовым конвейерным станциям, которые расположены в зоне загрузки станков. Оператор с помощью крана-манипулятора устанавливает заготовку в приспособлении на спутнике. После обработки от УП происходит разжим спутников, его удаление манипулятором из рабочей зоны в позицию ожидания. Манипулятор затем подает на обработку новый спутник с заготовкой. Спутник автоматически базируется и закрепляется. Выполняется обработка согласно УП.

Управление работой участка осуществляется ЭВМ. Каждый агрегат участка может управляться от индивидуального устройства управления или централизованно от ЭВ

2) Технологическое оборудования и компоновка ГАУ.

По технологическому назначению ГАУ из станков с ЧПУ подразделяют на три группы: 1) для обработки заготовок тел вращения (фланцы, втулки, валы и т. д.) — участки типа АСВ; 2) для обработки заготовок корпусов (основания, станины, корпуса коробок скоростей, подач и т. д.) — участки типа АСК; 3) для обработки плоских заготовок (панели, крышки, планки и т. д.) — участки типа АСП.

По компоновке различают ГАУ: 1) с линейной одно или многорядной компоновкой (станки расположены в один или несколько рядов, а транспортно-накопительные системы параллельно им); 2) с круговой компоновкой (станки расположены вокруг центрального склада накопителя); 3) с модульным принципом компоновки.

В последнем случае ГАУ комплектуется из отдельных унифицированных производственных единиц — модулей, в которые входят однотипные станки и комплектующие оборудование (УЧПУ, транспорт- но-загрузочные и накопительные устройства, электро - и гидроприводы).

Системы управления ГАУ — системы flNC, имеющие одну или две управляющие ЭВМ, станочные УЧПУ и каналы связи. В участках типа АСВ станки оснащены устройствами Н22 — токарные станки и НЗЗ — сверлильно-фрезерные МС, ЭВМ соединена с каждым станком индивидуальным кабелем, по которому осуществляется связь с УЧПУ. Станки могут работать в двух режимах: прямого управления с покадровым вводом управляющей информации от ЭВМ и автономном с вводом этой информации с перфоленты посредством фотосчитывающего устройства СЧПУ. В сменном задании оператору задаются номера УП. Вызов от ЭВМ требуемой УП выполняет оператор посредством декадных переключателей пульта УЧПУ.

В участках типа АСК станки оснащены мини-ЭВМ (типа CNC), УП передается в УЧПУ не по кадрам, а целиком или в виде законченной части. Мини-ЭВМ выполняет все функции ЧПУ. Операции, редактирования и корректировки УП имеют индикацию технологической информации на экране.

Управляющая ЭВМ функционирует в режиме разделения времени. У ЭВМ появляется резерв времени, который используется для решения других производственных задач.

Системы централизованного управления организованы по иерархическому признаку: устройства более высоких рангов управляют работой устройств низких рангов. Первый ранг составляют исполнительные механизмы станка (привода подач, автоматические коробки скоростей, механизмы автоматической смены инструментов, спутников и т. д.); второй ранг устройства станочного управления (элементы цикловой автоматики, дешифраторы команд, механизмы управления приводами).

Третий ранг составляют устройства преобразования кодированной УП в декодированный вид (например, УЧПУ, использующие в качестве программоносителя перфоленту).

Устройством четвертого ранга является мини-ЭВМ. Последняя непосредственно управляет работой ГАУ: подключает те или иные станки; выбирает из долговременной памяти массивы УП, выдает их по запросам, управляет поиском и транспортированием заготовок, инструментов и технологической оснастки. Центральная (большая) ЭВМ — устройство пятого ранга выполняет долгосрочное и оперативное планирование производства, решает вопросы загрузки оборудования, разрабатывает УП и осуществляет их автоматическое транспортирование, конструкторскую и технологическую подготовку производства. Центральная ЭВМ может управлять несколькими ЭВМ четвертого ранга, однако может и не использоваться на участке.

Автоматизированный участок АСВ—22 служит для комплексной механической обработки заготовок (диаметр до 250 мм, длина до 750 мм) тел вращения единичного и мелкосерийного производства. Обеспечивается полная токарная обработка, сверление, зенкерование, развертывание, цекование отверстий, фрезерование граней, канавок, пазов, лысок. Число наименований заготовок обрабатываемых в год практически не ограничено. Серийность от 5 до 500 заготовок при средней величине партии 20—50 шт.

ЭВМ выполняет технологическую подготовку и оперативное планирование производства и прямое (целенаправленное) управление станками.

Компоновка ГАУ.

Автоматизированный участок АСК—10 служит для обработки заготовок корпусов (LxВхН= 750 х 600 х 550 мм) в условиях мелко и среднесерийного производства (размер партии 10—50 шт.). На участке выполняется разметка, обработка плоских поверхностей, отверстий, пазов, уступов и криволинейных контуров; нарезание резьб в отверстиях (точность обработки отверстий 7—8 квалитет, межосевых расстояний ± 0,02 мм, параллельность и перпендикулярность обработанных поверхностей — 0,01—0,2 мм).

Шесть МС имеют магазины на 36 инструментов. В инструментальном отделении хранится, комплектуется и настраивается на размер 190 наименований режущего инструмента и 90 наименований вспомогательного. Для комплектования одного магазина инструментов затрачивается 60—70 мин.

Участок комплектации приспособлений позволяет из элементов универсально-сборной оснастки (УСО) собрать 400 типов приспособлений. Для закрепления заготовок используют спутники, на которых монтируют элементы УСО.

Транспортная складская система предназначена для создания задела заготовок, полуфабрикатов и готовых деталей. Это обеспечивает оптимальную загрузку станков. Для хранения заготовок и готовых деталей использованы двухъярусный, двухрядный ячеечный склад. По команде с пульта диспетчера кран-оператор подается к роликовым конвейерным станциям, которые расположены в зоне загрузки станков. Оператор с помощью крана-манипулятора устанавливает заготовку в приспособлении на спутнике. После обработки от УП происходит разжим спутников, его удаление манипулятором из рабочей зоны в позицию ожидания. Манипулятор затем подает на обработку новый спутник с заготовкой. Спутник автоматически базируется и закрепляется. Выполняется обработка согласно УП.

Управление работой участка осуществляется ЭВМ. Каждый агрегат участка может управляться от индивидуального устройства управления или централизованно от ЭВМ.

3) Транспортно-накопительные системы конвейерного и стеллажного типов с кранами-штабелерами и робокарами.

Транспортно - накопительные системы осуществляют получение всех необходимых для выполнения в ГПС технологических процессов материалов, заготовок, инструментов и оснастки, комплектацию, хра-нение, перемещение их, а также получаемых в результате выполнения технологических процессов полу-фабрикатов, между основным технологическим оборудованием (ГПМ), накопление готовых изделий и отправку их потребителям. Автоматизация всех этих операций осуществляется взаимосвязанными сис-темами:1мани-пулирования;2транспортирования;3накопления.Объекты перемещения и накопления в ГПС: материалы; заготовки; полуфабрикаты; готовые изделия; комплектующие элементы; инструменты; станочная оснастка; отходы производства.

Системы транспортирования ГПС

Перемещение изделий в ГПС осуществляется транспортными средствами, классификация которых приведена на рис.

Перемещение изделий в ГПС осуществляется транспортными средствами, классификация которых приведена на рис.

Конвейерные линии

Каждый спутник идентифицируется с помощью носителя кода, за счет чего с помощью системы считы-вания кодов (для этого используются бесконтактные датчики) контролируется местоположение изделий в ГПС и осуществляется управление транспортной сис-темой в ГПС. Основные сигналы, необходимые для управления:1.о загрузке спутника; 2.о типе каждого изделия; 3.о стадии обработки каждого изде-лия. Гибкая конвейерная система представляет из себя систему конвейеров, расположенных между гиб-кими производственными модулями ГПС так, что каждое изделие в ГПС может быть доставлено из лю-бой ее точки к любому ГПМ. Эта система выполнена по модульному принципу и включает следующие основные модули: 1конвейерные ленты с приводами, перемещающими их с постоянной скоростью в одном направлении; 2модули подъема и поперечного сдвига, имеющие трехпозиционный пневматичес-кий привод подъема и короткий участок ленточного транспортера. В нижнем положении этого модуля спутник свободно над ним проходит, в верхнем положении спутник останавливается, в верхнем – спут-ник переносится на участок соответствующего поперечного транспортера или на позицию загрузки соответствующего ГПМ.