Для осуществления операций складирования, хранения и выдачи необходимых материалов и объектов производства используются автоматические склады. Автоматические склады обслуживаются штабелерами, выполненными в виде многоярусных стеллажей с ячейками для хранения объектов ГПС.

Причем объекты чаще всего находятся в специальных контейнерах. Штабелеры выполняют следующие основные функции:

1перемещение изделий между транспортной системой ГПС и зоной хранения; 2загрузка и разгрузка ячеек стеллажей; 3комплектация партий изделий из числа находящихся на складе; в некоторых случаях, когда технологическое оборудование ГПС может быть расположено вдоль автоматического склада ГПС, штабелеры могут выполнять функции транспортных роботов.

По конструктивному исполнению применяются два типа штабелеров: стеллажный и мостовой. Стеллажный штабелер наиболее прост и имеет относительно небольшую стоимость.. При большой массе объектов (>0,5т.) и большой высоте подъема (когда штабелер может потерять устойчивость), применяются штабелеры подвесного типа или с опорой на стеллажи.

Основной недостаток стеллажного штабелера - малая маневренность, так как такой штабелер может обслуживать только 1 проход между стеллажами. Поэтому для увеличения площади склада, обслуживаемого штабелером используется способ передачи штабелера из одного прохода в другой с помощью трансбордерных устройств.

Трансбордерное устройство монтируется перед фронтом стеллажей. Тележка трансбордерного устройства останавливается против прохода, в котором находится штабелер, штабелер переходит на нее, после чего тележка перемещает его к интересующему проходу и штабелер переходит на направляющие этого прохода.

Такое устройство удобно также использовать для замены вышедшего из строя штабелера.

Очевидно, что возможность обслуживания складов больших площадей может быть осуществлена с помощью мостовых штабелеров.

Однако такие штабелеры имеют большую массу по сравнению со штабелерами, использующими трансбордерные устройства, в результа-те чего при их перемещении возникают значительные нагрузки.

Поэтому при использовании мостовых штабелеров уменьшаются скорости перемещения объектов.

4) Системы инструментального обеспечения.

В настоящее время более 40 % типов станков оснащены системами автоматической смены инструментов, из них примерно 55...60 % приходится на многооперационные станки токарной группы и 40...45 % — на фрезерно-расточные обрабатывающие центры. Существует два способа замены затупившегося (или сломанного) инструмента:

· • индивидуальный — замена отдельных инструментов в магазине инструментов (МИ);

· • комплектный — замена целиком магазина инструментов.

Первый способ позволяет максимально использовать режущие

свойства (стойкость) инструмента, оперативно заменять инструмент в случае поломки и постоянно сохранять в МИ инструменты-дублеры. Второй способ обеспечивает минимальное время переналадки станка, но приводит к неполному использованию резерва стойкости каждого инструмента.

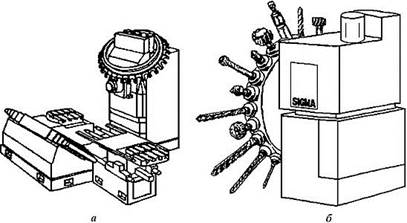

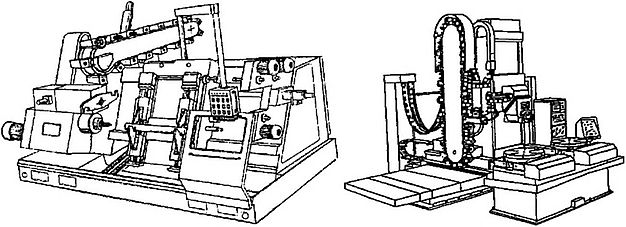

Конструктивно магазины инструментов выполняют в виде револьверных головок с числом позиций от четырех до 12, дисков и барабанов емкостью от 12 до 30 инструментов и цепных накопителей емкостью от 30 до 120 инструментов (рис. 5.5, 5.6).

В токарных станках инструмент устанавливается в специальных резцедержателях с вертикальной или горизонтальной осью вращения с помощью промежуточных оправок. Манипулятор заменяет инструментальные блоки в целом. На фрезерно-расточных станках инструмент устанавливается в оправках в гнезда инструментального магазина встроенным автооператором.

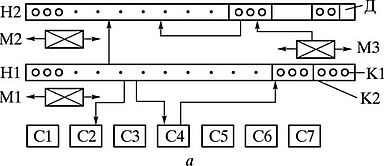

Компоновка системы инструментального обеспечения (СИО) автоматизированных производств определяется количеством используемого инструмента, интенсивностью его замены в зависимости от программы обработки заготовок заданной номенклатуры. В качестве примера рассмотрим компоновку СИО для обеспечения работы ГПК в составе семи обрабатывающих центров (рис. 5.7).

Рис. 5.5. Внешний вид станка с дисковым магазином инструментов (а) и конструкция

дискового магазина (б)

а б

Рис. 5.6. Многооперационные станки с горизонтальным (а) и вертикальным (б) цепными магазинами инструментов

Инструментальный склад ГПК представляет собой два одноярусных накопителя Н1 и Н2, в гнездах которых инструменты располагаются вертикально. Накопитель Н1 имеет две кассеты К1 и К2 (по 6 гнезд каждая), через которые происходит прием инструментов с центрального инструментального склада и отправка их обратно на заточку затупившегося и замену сломанного инструмента. Загрузку и разгрузку кассет и установку инструмента в гнездо СК для считывания кода производит манипулятор М3. Манипулятор М2 комплектует необходимым инструментом накопитель Н1 в соответствии с запросами станков участка (передача инструмента из Н2 в Н1 и обратно). Манипуляторы М2 и М3 связаны между собой через передаточную зону ПЗ, которая, как и кассеты К1, К2, имеет привод вертикального хода для

пз

Д1 Д2

| | ооо оо|о|о| ОО ОО I | ||

| мзЧХН | — НХЬМ4 | |

| |ОООО ООI | ||

| М1 НЖКЧ г??? | 1 | Ц*4Х1*М2 |

в

Рис. 5.7. Пример компоновки СИО для ГПК в составе семи обрабатывающих центров: а — с одним станочным манипулятором; б — с одним манипулятором в накопителе;

в — с полным комплектом манипуляторов

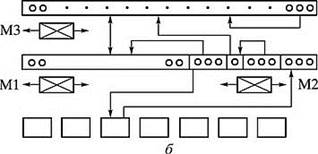

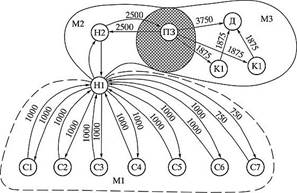

удобства захвата инструмента. Передачу инструментов в инструментальный магазин ОЦ и обратно производит манипулятор М1. В различных вариантах компоновок СИО число манипуляторов между накопителями Н1 и Н2 и между Н1 и станками варьируется от одного до двух. Оценка вариантов компоновки СИО производится с помощью графа перемещений манипуляторов М1—М3, над дугами которого указывается число их перемещений за месяц, а вершины показывают пункты доставки инструмента (рис. 5.8).

Окончательный выбор числа инструментальных манипуляторов СИО производится не только с учетом интенсивности инструментального потока, но и с позиций оценки надежности работы ГПК. Например, если оставить один манипулятор для обслуживания станков, то при выходе его из строя будет остановлен весь ГПК. То же самое произойдет, если между накопителями Н1 и Н2 останется один манипулятор. Для крупных ГПК оптимальной является компоновка СИО с четырьмя манипуляторами.

Рис. 5.8. Граф перемещений инструментальных манипуляторов за месяц

Для крупных ГПК оптимальной является компоновка СИО с четырьмя манипуляторами.

Расчет параметров СИО

Целью расчета является определение емкости Е инструментального склада ГПК и числа обслуживающих манипуляторов пы. Емкость определяется числом инструментов /7ИН, необходимых для обработки заданной номенклатуры п1р заготовок, т. е. Е - яин. Если в инструментальном складе участка не удается разместить весь необходимый инструмент, то часть инструментов яцс приходится хранить в центральном инструментальном складе.

Список литературы:

Оборудование машиностроительного производства: учебник для студ. учреждений сред. проф. образования / О.С. Моряков – М.: Издательский центр «Академия», 2016.-256с.

Задание по теме 4.3.2:

Написать конспект лекций, по четырём пунктам:

1) Назначение, область применения, технико-экономическое обоснование использования гибких автоматизированных участков (ГАУ).

2) Технологическое оборудования и компоновка ГАУ.

3) Транспортно-накопительные системы конвейерного и стеллажного типов с кранами-штабелерами и робокарами.

4) Системы инструментального обеспечения.

Выслать фото выполненных заданий на электронную почту преподавателя – lina.bublikova92@mail.ru