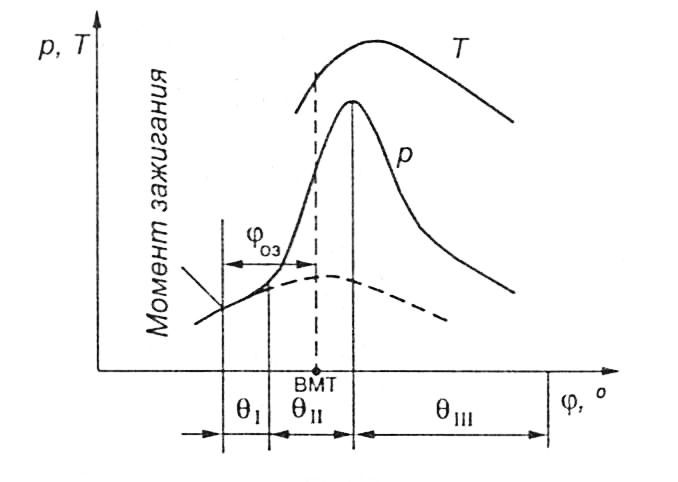

О полноте, скорости и своевременности сгорания можно судить по развернутой индикаторной диаграмме, в которой условно выделяют три фазы (рис. 11).

Рис. 11. Развернутая индикаторная диаграмма

и зависимость изменения температуры газов

от угла поворота коленчатого вала в двигателе с искровым зажиганием

Первая фаза сгорания (θ1) начинается в момент зажигания смеси. Она формирует фронт пламени. Заканчивается первая фаза, когда давление в цилиндре в результате выделения теплоты становится выше, чем при сжатии смеси до ВМТ без сгорания.

Вторая фаза сгорания (θ2) — основная, во время этой фазы происходит распространение пламени по объему камеры сгорания. Начинается данная фаза с окончанием первой фазы и заканчивается в момент достижения максимального давления в цикле

Третья фаза сгорания (θ3) — догорание смеси, начинается в момент достижения максимального давления цикла. Эта фаза характеризуется замедлением горения, так как у стенок камеры сгорания усиливается теплоотвод, ослабляется турбулентность, и догорание обычно происходит в условиях недостатка кислорода. Максимальная температура в третьей фазе сгорания2300-2600 К.

Факторы, влияющие на процесс сгорания в карбюраторном двигателе

Основными показателями, определяющими протекание процесса сгорания в карбюраторном двигателе являются:

• температура и давление рабочей смеси в начале воспламенения;

• концентрация топлива, воздуха и остаточных газов;

• интенсивность тепловыделения.

Эти показатели зависят от различных конструктивных и эксплуатационных факторов.

К эксплуатационным относятся следующие факторы.

1. Состав смеси.

2. Вихревое движение заряда

3. Степень сжатия.

Угол опережения зажигания

5. Частота вращения коленчатого вала.

6. Нагрузка.

К конструктивным факторам, влияющим на процесс сгорания, относятся следующие:

1. Форма камеры сгорания.

2. Степень сжатия. Чем больше степень сжатия, тем больше давление и температура рабочей смеси в момент искрового разряда.

3. Параметры искрового разряда.

При повышенной энергии искрового разряда увеличивается нижний предел воспламенения, и можно использовать бедные составы горючей смеси. Значительная часть энергии системы зажигания затрачивается на ионизацию газового промежутка между электродами свечи, а также рассеивается в камере сгорания.

4. Расслоение смеси. Считается, что для улучшения сгорания в зоне свечи зажигания должна находиться обогащенная рабочая смесь, а по мере удаления от нее смесь обедняется.

Детонация

Возникновению детонации способствуют следующие факторы:

1. Сорт топлива — характеризуется октановым числом, который оценивает антидетонационную стойкость бензина. Чем выше октановое число, тем выше антидетонационные свойства топлива. Октановое число автомобильных бензинов (ГОСТ 2084—77) составляет от 76 до 98 единиц.

2. Частота вращения коленчатого вала. Увеличение частоты вращения коленчатого вала приводит к росту турбулизации заряда, что влечет за собой увеличение скорости распространения пламени

3. Нагрузка. Уменьшение нагрузки сопровождается прикрытием дроссельной заслонки карбюратора, вследствие чего давление и температура заряда в конце процесса сжатия снижается, а коэффициент остаточных газов увеличивается.

4. Угол опережения зажигания. Увеличение угла опережения зажигания приводит к более раннему тепловыделению относительно прихода поршня в ВМТ

5. Тепловое состояние двигателя. С ростом температуры деталей камеры сгорания увеличивается вероятность возникновения очагов самовоспламенения и детонации.

6. Температура и давление воздуха на впуске в цилиндр. Увеличение температуры и давления окружающей среды усиливает вероятность детонации. Поэтому применение наддува в двигателях с принудительным воспламенением затруднительно.

7. Степень сжатия. Увеличение степени сжатия ε приводит к увеличению температуры и давления в конце процесса сжатия

8. Форма и размеры камеры сгорания. Двигатели с формой камеры сгорания, обеспечивающей наибольшую турбулизацию смеси, более защищены от детонации

9. Материал поршня и головки блока цилиндров. Материал этих деталей во многом определяет теплоотвод от рабочего тела. Применение алюминиевых сплавов, обладающих высокой теплопроводностью, позволяет снизить требования к октановому числу бензина на 5—7 единиц.