Задача 2

1. Рассчитать и выбрать посадку с натягом для соединения зубчатого колеса с валом (рис. 2.1).

2. Выполнить анализ полученной посадки и построить схему расположения полей допусков.

3. Обозначить посадку соединения и поля допусков сопрягаемых деталей на эскизах.

Таблица 1 – Исходные данные

| Диаметр соединения вала, d, мм | |

Диаметр впадин зубчатого колеса,

| |

| Длина соединения вала и зубчатого колеса, L, мм | |

Крутящий момент,

| |

Шероховатость поверхности вала,

| 6,3 |

Шероховатость поверхности зубчатого колеса,

| 6,3 |

| Марка стали | |

Предел текучести,  Па Па

| 36·107 |

Таблица 2 – Основные данные для расчёта

| Название и размерность параметра вала и колеса | Вал | Зубчатое колесо |

| Длина соединения L, мм Диаметр соединения (вала и отверстия ступицы), мм | L = 120 d = D = 150 | |

| Диаметр впадин зубчатого колеса, мм Модуль упругости, Па (Н/ м2) Предел текучести, Па (Н/ м2) Коэффициент Пуассона μ Шероховатость поверхности, мкм | Ed = 2,06 · 1011 σT = 36 · 107 μd = 0,3 Rzd = 6,3 | d2 = 300 ED = 2,06 · 1011 σT = 36 · 107 μD = 0,3 RzD = 6,3 |

Рисунок 1 – Общий вид вала в сборе

Расчёт функциональных натягов

Используя один из методов расчёта посадок с натягом [1, 3, 4, 5] и др., вычисляем значения наименьшего расчётного натяга, обеспечивающего взаимную неподвижность соединяемых деталей, и наибольшего расчётного натяга, определяющего прочность соединяемых деталей.

Натяги Nmin и Nmax, обеспечиваемые стандартной посадкой, должны удовлетворять условиям:

Nminф < Nmin, Nmaxф > Nmax.

Значение наименьшего расчётного натяга определяется по формуле, мкм:

, (2.1)

, (2.1)

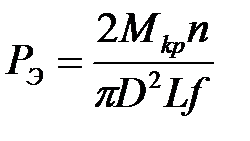

где РЭ – удельное контактное эксплуатационное давление при действии крутящего момента, Па:

, (2.2)

, (2.2)

где f – коэффициент трения, f = 0,15;

n – коэффициент запаса прочности соединения, n = 1,5 – 2;

D = d – номинальный диаметр соединения, м;

L – длина соединения, м.

Па

Па

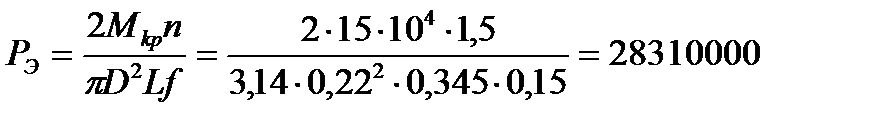

CD и Cd – коэффициенты Ламэ:

(2.3)

(2.3)

(2.4)

(2.4)

где d1 – внутренний диаметр вала (если вал полый), м. В нашем случае d1 = 0;

d2 – наружный диаметр втулки или впадин зубчатого колеса, м.

Подставляя полученные значения величин в (2.1), получим:

Nmin расч = 54,968 мкм;

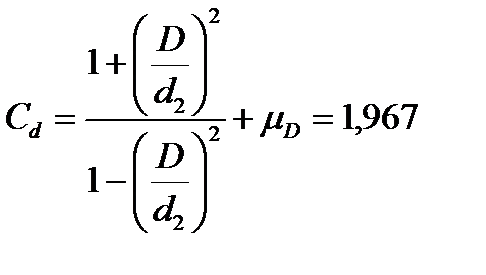

Наибольший расчётный натяг определяется по формуле, мкм:

, (2.5)

, (2.5)

где Рдоп – наибольшее допускаемое давление на поверхности вала или втулки, Па:

на поверхности втулки отсутствуют пластические деформации при

(2.6)

(2.6)

на поверхности вала отсутствуют пластические деформации при

(2.7)

(2.7)

Исходя из наименьшего допускаемого давления Рдоп, получим (2.5) максимальный расчётный натяг Nmax расч = 405,437 мкм.

Находим поправку к расчетному натягу на смятие неровностей поверхности детали URz, остальные поправки можно принять равными нулю [1, 3, 4].

мкм,

мкм,

где k – коэффициент, учитывающий высоту смятия неровностей отверстия втулки и вала (табл. 3). Для принятого метода сборки (с нагревом зубчатого колеса) принимаем k = 0,5.

Таблица 3

| Метод сборки соединения | k | |

| Механическая запрессовка при нормальной температуре | без смазочного материала | 0,25 – 0,5 |

| со смазочным материалом | 0,25 – 0,35 | |

| С нагревом охватывающей детали | 0,4 – 0,5 | |

| С охлаждением вала | 0,6 – 0,7 |

С учетом поправки величины граничных допустимых значений функциональных натягов для выбора посадки будут равны:

мкм,

мкм,

мкм.

мкм.

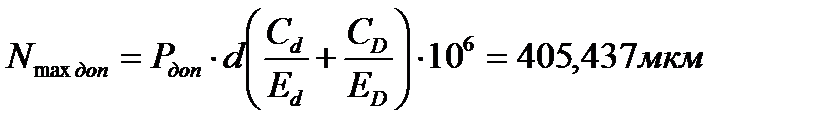

Схема расположения полей допусков посадки с натягом в системе отверстия, используемая для выбора стандартной посадки, представлена на рис. 2.2. Нижнее отклонение основного отверстия EI = 0.

Рис. 2.2. Схема расположения полей допусков

посадки с натягом в системе отверстия