Программное управление температуры паровоздушной среды в ямной камере осуществляется приборами поз.1 (рис. 2). Изменение температуры вызывает изменение сопротивления термометра поз. 1-1. Для регулирования температуры и паровоздушной смеси используется регулятор температуры и влажности, программируемый по времени поз. 1-2.

Возможны 3 состояния измерительной схемы.

Если  →Δ t = 0, то на выходе регулятора нет сигнала управления, в свою очередь исполнительный механизм не воздействует на подачу пара в камеру.

→Δ t = 0, то на выходе регулятора нет сигнала управления, в свою очередь исполнительный механизм не воздействует на подачу пара в камеру.

Если  >

>  → Δ t > 0, то на выходе ПИД–регулятора появится сигнал, который в свою очередь подается на выходное реле 2, коммутирующее цепи питания исполнительного механизма поз. 1-3, перемещающего регулирующий орган в сторону понижения подачи пара в камеру.

→ Δ t > 0, то на выходе ПИД–регулятора появится сигнал, который в свою очередь подается на выходное реле 2, коммутирующее цепи питания исполнительного механизма поз. 1-3, перемещающего регулирующий орган в сторону понижения подачи пара в камеру.

Если  <

<  → Δ t < 0, то на выходе ПИД-регулятора

→ Δ t < 0, то на выходе ПИД-регулятора

появится сигнал, поступающий на реле 1. Исполнительный механизм поз. 1-3, переместит регулирующий орган в сторону увеличения подачи пара в камеру.

Таким образом, осуществляется регулирование температуры паровоздушной среды в период подъема и изотермического прогрева изделий.

По окончании периода изотермической выдержки программный регулятор поз.1-2 перестает действовать на исполнительный механизм поз. 1-3 и начинает воздействовать на исполнительный механизм поз. 1-4 для подачи пара к эжекторам водяных затворов системы вентиляции камеры. Затворы эжекторов открываются. Внутреннее пространство камеры сообщается с атмосферой, начинает работать вентилятор. Атмосферный воздух проходит через открытые гидрозатворы в камеру, омывает изделия и охлаждает их. Нагретый атмосферный воздух удаляется из камеры вентилятором. По окончанию процесса регулятор выдает сигнал окончания цикла тепловой обработки.

Измерение и регулирование давления пара в паровой магистрали осуществляется приборами, позиции 2, 3 и 4 соответственно.

При изменении давления пара в магистрали перемещается жесткой центр мембраны регулятора поз. 4-1, что приводит к перемещению клапана по подаче пара поз. 4-2. Следовательно, изменяется проходное сечение клапана, и давление в паровой магистрали восстанавливается

Текущее значение температуры и влажности выводятся на дисплей регулятора, а при необходимости и на экран монитора ПК при использовании адаптера сети RS -232.

Управление вентилятором осуществляется прибором поз. 1-5. После окончания изотермического процесса поступает сигнал от регулятора поз. 1-2 и магнитный пускатель поз. 1-5 коммутирует цепи питания двигателя вентилятора М и он включается в работу. По истечении времени, необходимого для охлаждения, двигатель отключается.

Описание функциональной схемы регулятора температуры и влажности ОВЕН МПР 51-Щ4 приведено в каталоге приборов компании «ОВЕН»[17].

Этот прибор предназначен для управления многоступенчатыми температурно-влажностными режимами технологических процессов при производстве железобетонных конструкций и изделий.

Анализ технологического процесса с точки зрения задач автоматизации. Тепловая обработка свежеотформованных бетонных изделий в ямной камере осуществляется паром (паровоздушной смесью). Камера оснащена шторами, регистрами и линиями подачи пара. Изделия загружаются в камеру, в которой поддерживается давление 2-3 атм. В камере образуется паровоздушная смесь. Режим термообработки включает в себя период подъема температуры с заданной скоростью, период изотермической выдержки и период охлаждения с требуемой скоростью. В камере осуществляется программное регулирование температуры.

Формулировка задач автоматизации. При автоматизации ТВО в ямных камерах необходимо решать следующие задачи: 1) программное регулирование температуры паровоздушной смеси путем соответствующего изменения расхода пара.2) управление вентилятором в период охлаждения; 3) измерение и регулирование давления пара в паровой магистрали; 4) измерение расхода и количества пара с помощью расходомера и счетчиков. 5) дистанционный контроль температуры в камере; 6) должно быть предусмотрено управление как в ручном, так и в автоматическом режиме.

Описание функциональной схемы.

Программное регулирование температуры в ямной камере осуществляется приборами поз. 1, измерение температуры отражается на изменении сопротивления датчика 1-1 и датчика 2-1. В результате выйдет из равновесия мостовая измерительная схема регулятора 1-2. На выходе измерительной схемы появится напряжение, которое после формирования сигнала в соответствии с заданным законом регулирования и усилением по мощности поступает на исполнительный механизм 1-6. Он перемещает регулирующий орган, изменяет расход пара, вследствие чего температура паровоздушной смеси изменяется. Как только температура станет равной заданной, мостовая схема регулятора приходит в равновесие. По окончании периода изотермической выдержки программный регулятор температуры 1-2 престает действовать на исполнительный механизм 1-6 и начинает посылать импульсы на исполнительный механизм 1-7 для подачи пара к эжекторным затворам. Затворы открываются, внутреннее пространство камеры сообщается с атмосферой. Начинает работать вентилятор, вследствие чего температура изделий понижается. Измерение и регистрация давления пара, а также расхода пара и его количества производится приборами поз. 4, 5, 6, 7.

13.2. Автоматизация щелевой пропарочной камеры.

Размеры щелевых пропарочных камер весьма внушительны: они достигают 80-120 м в длину, ширина их составляет несколько метров. Камеры углублены в землю, изделия в камеру загружаются с помощью крана, устанавливаются на вагонетки и вагонетки в течение 8-10 часов проходят путь от начала до конца камеры. В процессе движения вагонетки проходят 3 зоны: зону подъема температуры, зону изотермической выдержки и зону охлаждения. Контроль и регулирование температуры осуществляются с помощью большого числа медных термометров сопротивления и многоточечного электронного автоматического моста. Этот мост связан с релейным блоком. В случае отклонения температуры от заданной в каком-то месте камеры происходит воздействие на регулирующий орган, подающий пар к этой области камеры.

13.3. Микропроцессорная система управления

термовлажноcтной обработкой изделий.

Рассмотрим микропроцессорную систему, разработанную С.Д. Бушуевым и В.С. Михайловым.

Микропроцессорная система управления позволяет обслуживать до 16 пропарочных камер и представляет локальную сеть микроконтроллеров, построенных на базе однокристальных ЭВМ серии КР1816 и на базе микроЭВМ на микропроцессоре серии К580.

Центральная микроЭВМ обеспечивает анализ работы и текущего состояния любой пропарочной камеры, обработку показаний технологических процессов по требованию оператора и передачу данных, характеризующих ТВО, к ЭВМ высшего уровня. Однокристальные ЭВМ КР1816ВЕ48 осуществляют управление локальными технологическими процессами на основе анализа текущего состояния и планируемого графика хода ТВО и индикации режима реализации алгоритмов управления. Для обеспечения высокой надежности СУ любая из ЭВМ может работать в режиме локального управления и размещена в непосредственной близости от датчиков и исполнительных механизмов. Пульт управления содержит кнопку включения,. кнопки начальной установки и переключатель, определяющий время выдержки отформованного изделия для ТВО. На пульт управления выведены светодиоды, индицирующие наличие напряжения питания (+5В), режимы нагрева и изотермической выдержки, включения исполнительного механизма. В пульт вмонтирован малогабаритный динамик, обеспечивающий звуковую индикацию режима работы ЭВМ и правильности ее функционирования. Пыле- и влагозащищенное исполнение микропроцессорной системы, а также стабильность работы от -10 до +80 С позволяет установить ее в непосредственной близости от объекта управления.

13.4. Автоматизация бетоносмесительного узла (БСУ).

В бетоносмесительных цехах заводов сборного железобетона используется дистанционное или автоматическое управление электроприводами механизмов и автоматический контроль отдельных технологических параметров. Главными узлами автоматизации являются автоматизация контроля загрузки материалов в расходные бункеры, автоматизация процессов дозирования и управление работой смесителя. Степень автоматизации может быть различной: от местного и дистанционного управления механизмами и сигнализации о состоянии их работы до полной автоматизации, включающей контроль и программное управление всеми операциями приготовления бетонной смеси.

Анализ технологических процессов. Приготовление бетонной смеси включает в себя операции подготовки материалов, их дозирование и перемешивание в бетоносмесителях. Цемент из силосов подается в расходные бункеры с помощью пневмотранспорта. Заполнители подается в секции расходных емкостей при помощи наклонного ленточного конвейера со склада заполнителей. Отдозированные компоненты направляются в приемную воронку и затем в тот или иной смеситель. Из смесителя готовая бетонная смесь поступает в бункер выдачи бетона, из которого выгружается в транспортное средство или направляется по бетонопроводу в формовочный цех. Для обеспечения оптимального протекания процесса необходимо выполнить ряд задач: 1) обеспечить готовность расходных емкостей надбункерного отделения к принятию расходных материалов. Для этого затвор расходных емкостей должен быть установлен в положение «закрыто». Исполнительные механизмы должны быть готовы для загрузки пустого силоса цемента и расходных бункеров заполнителей; 2) обеспечить загрузку расходных емкостей надбункерного отделения. Загрузка силосов и отсеков заполнителей осуществляется до верхнего уровня, определяемого датчиками верхнего уровня LE; 3) осуществить загрузку дозаторов и т.д.

13.5. Автоматизация процессов дозирования.

В строительном производстве используются дозаторы порционного (дискретного) действия и дозаторы непрерывного действия (транспортеры). Рассмотрим схему дозатора дискретного действия (рис. 56).

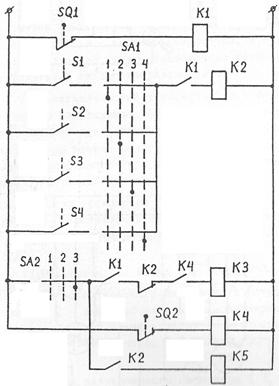

Рис. 56. Электрическая схема автоматического порционного дозатора типа АДУБ.

Если данный материал участвует в образовании смеси, то трехпозиционный переключатель SA2 ставится в правое положение (3). Положение переключателя SA1 определяет заданную дозу данного материала. Если выпускной затвор дозатора закрыт, то контакт конечного выключателя SQ1 замкнут, реле К1 включено. Питание подается на соленоид открытия впускного затвора К3. Когда этот затвор полностью открывается, размыкается контакт конечного выключателя SQ2, отключается реле К4 и соленоид открытия К3. Начинается поступление материала в дозатор. Стрелка циферблатного указателя перемещается и поочередно замыкает контакты S1 – S4. При достижении заданного веса напряжение подается на реле К2 и включается цепь соленоида закрытия К5 впускного затвора.

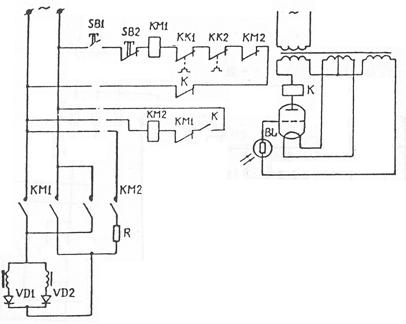

Схема дозатора инертных с фотоэлектрическим управлением. (рис. 57). Материалы в весовой бункер дозатора подаются с помощью вибропитателя, расположенного под расходным бункером. Установка веса дозируемого материала производится с помощью фотоэлемента на шкале с циферблатным указателем. На стрелке циферблатного указателя укрепляется флажок. Управление вибропитателем осуществляется с помощью магнитных пускателей КМ1 и КМ2. При нажатии кнопки SB1 срабатывает пускатель КМ1, что обеспечивает максимальную скорость подачи материала. При достижении грубого веса с недовесом флажок пересекает луч света о осветительной лампы к фотоэлементу - фоторезистору. Сопротивление последнего резко возрастает, в результате зажигается тиратрон (трехэлектродная лампа с газом) и срабатывает реле К. Отключается пускатель КМ1, включается пускатель КМ2. Питатель переходит в режим досыпки, который продолжается, пока флажок не выйдет из-под луча света. После этого тиратрон гаснет и разрывает цепь управления.

Рис. 57. Схема автоматического дозатолра инертных с фотоэлектрическим управлением.

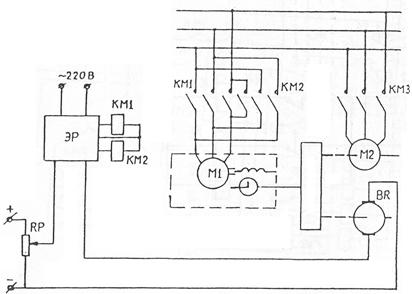

Схема дозатора непрерывного действия (рис. 58). С выходным валом вариатора, соединенного с ленточным транспортером, связан тахогенератор BR. Выходное напряжение тахогенератора фиксирует (отражает) скорость движения ленты транспортера. Заданная производительность дозатора определяется напряжением U0, которое снимается с потенциометра RP задатчика. Разность напряжений  U = U – U0 подается на вход электронного регулятора ЭР, к выходу которого подключены обмотки КМ1 и КМ2 реверсивного магнитного пускателя. В зависимости от знака

U = U – U0 подается на вход электронного регулятора ЭР, к выходу которого подключены обмотки КМ1 и КМ2 реверсивного магнитного пускателя. В зависимости от знака  U срабатывает пускатель КМ1 или КМ2, включается двигатель исполнительного механизма М1, изменяется передаточное отношение вариатора. Это приводит к изменению скорости движения ленты.

U срабатывает пускатель КМ1 или КМ2, включается двигатель исполнительного механизма М1, изменяется передаточное отношение вариатора. Это приводит к изменению скорости движения ленты.

Рис. 58. Схема регулирования скорости ленты автоматического дозатора непрерывного действия С-633Д.

13.6. Бетонный завод-автомат

В нашей стране работают бетонные заводы-автоматы производительностью 30-60 м3/ч с выдачей смеси по весу. Ниже описывается работа одного из таких заводов.

Управление всеми процессами производится дозаторами непрерывного действия. Заводы могут изготавливать большое число марок бетонной и растворной смесей. Перемешивание смеси осуществляется в двухканальном смесителе принудительного действия.

Управление работой завода и контроль за всем процессом может осуществляться одним человеком с центрального пульта.

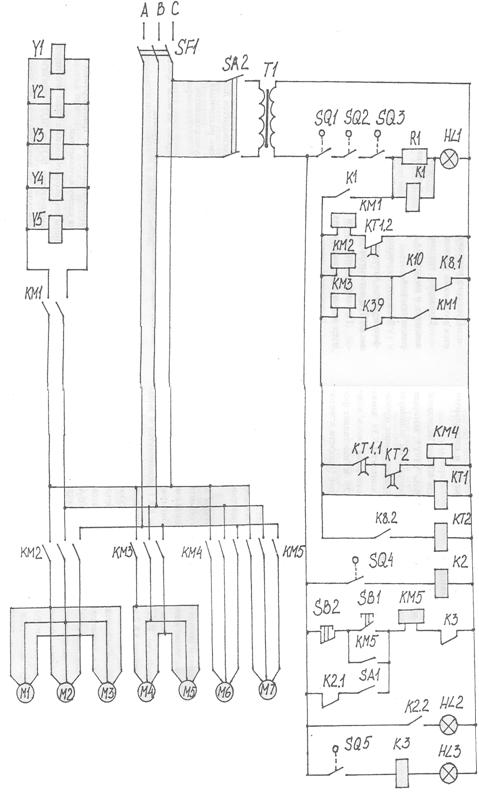

Рис.59.Принципиальная электрическая схема бетонного завода-автомата

При включении рубильника SF1 питание подается на электродвигатели приводов дозаторов, бетоносмесителей и транспортных средств. Выключателем SA2 питание подается на схему автоматики.

При наезде машины на автомобильные весы его передние и задние колеса замыкают конечные выключатели SQ1 и SQ2, соответственно. Если водитель поставит машину неправильно, то выключатели не замкнутся и завод работать не будет. При задании рецептуры смеси замыкаются контакты SQ3.

При этом ток пойдет по цепи: от одного полюса трансформатора Т1 через конечные выключатели SQ1-SQ3, сопротивление R1, обмотку ркле К1 и сигнальную лампу HL1 к другому полюсу трансформатора.

Реле К1, сработав, подает питание на обмотку пускателя КМ1. Последний при срабатывании подает питание на электромагнитные муфты Y1-Y5, которые отключают дозаторы от их приводов для подстройки дозаторов на заданную производительность. Замыкание контактов КМ1 вызывает срабатывание пускателей КМ2 и КМ3 9если приготавливается бетонная смесь – контакты К39 замкнуты) или только пускателя КМ2 (если приготавливается растворная смесь: контакты К39 разомкнуты). Управление контактами К39 осуществляет фотореле К39 в зависимости от заданной рецептуры.

Пускатели КМ2 и КМ3 включают приводы дозаторов (электродвигатели, редукторы, вариаторы)ю и происходит подстройка дозаторов на заданную производительность в соответствии с рецептурой смеси. После замыкания контактов К1 начинает работать реле КТ1, отсчитывающее время, необходимое для настройки дозаторов. После его срабатывания замыкаются контакты КТ1.1, через пускатель КМ4 включается смеситель, а контакты КТ1.2 размыкаются, что приводит к обесточиванию электромагнитных муфт – в результате начинают работать дозаторы.

Размыкание контактов КМ1, через которые запитаны пускатели дозаторов, компенсируется замыканием контактов реле К10 (его обмотка на схеме не показана), следящего за готовностью весов к приему бетонной смеси.

При приближении веса замеса к заданному, срабатывает реле К8, установленное на весовом устройстве. В результате контакты К8.1 разомкнутся и дозаторы остановятся, а контакты К8.2 замкнутся, поставив на питание реле времени КТ2. Оно, отсчитав время необходимое для полного освобождения смесителя от бетонной смеси, размыканием контактов КТ2 отключит бетоносмеситель.

Уровень материала в бункерах поддерживается автоматически. В начале смены оператор замыкает контакты ключа SA1. Если в бункере материала нет, ток пойдет через замкнутые контакты К2, пускатель КМ5 и контакты К3. Пускатель КМ5 включит двигатель подачи соответствующего компонента.

Когда уровень материала в бункере станет выше указателя нижнего уровня УУН, его контакты SQ4 замкнутся и сработает реле К2. В результате контакты К2 разомкнутся, но пускатель КМ5 не обесточится, а останется запитанным через свои блок-контакты.

Замыкание контактов К2.2 вызовет загорание лампочки HL2 на пульте оператора, сигнализируя о наличии материала в данном бункере.

При полном заполнении бункера сработает указатель верхнего уровня УУВ. Замыкание его контактов SQ5 вызовет срабатывание реле К3, загорание сигнальной лампы HL3 на пульте оператора и размыкание контактов К3.1. Пускатель КМ5, обесточиваясь, разомкнет свои контакты КМ5 и остановит подачу материала в бункер.

С расходом материала из бункера разомкнутся контакты SQ5, что не вызовет включения контактора КМ%, т.к. контакты К2 остаются разомкнутыми. При полном опорожнении бункера разомкнутся контакты SQ4, что вызовет замыкание контактов К2.1 и включение двигателя подачи материала. Аналогично осуществляется управление загрузкой других бункеров.