Лекция 11

Элементы релейно-контактных схем

Ниже на ис. 38-46 представлены элементы релейно-контактных схем, широко использующихся на практике. Последовательно рассмотрены: геркон., поляризованные электромагнитные реле, магнитоэлектрическое реле, индукционное реле, контактор, электротепловое реле, нереверсивный и реверсивный магнитные пускатели. На рис. 46 представлены типичные исполнительные механизмы, на рис. 47 и 48 – регулирующие клапаны. На рис. 49 изображен регулятор уровня воды, на рис. 50 – регулятор давления, на рис. 51 – регулятор температуры прямого действия.

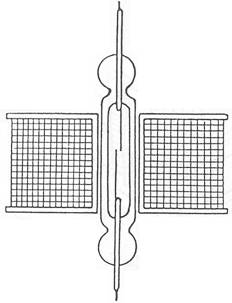

Рис. 38. Электромагнитное реле язычкового типа (геркон).

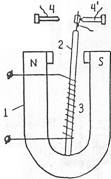

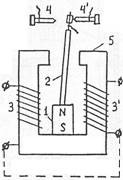

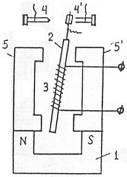

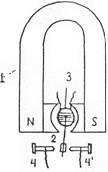

Рис. 39. Поляризованные электромагнитные реле:

А) реле с подковообразным иагнитом; б) реле с раздвоенным полюсом магнита; в) в – реле с мостовой магнитной цепью; 1 – постоянный магнит, 2 – якорь, 3 и 3’ – катушки, 4 и 4’ – неподвижные контакты, 5 и 5’ - магнитопроводы.

Рис 40. магнитоэлектрическое реле.(1 – постоянный магнит, 2 – рычаг с подвижным контактом, 3 – подвижная рамка, 4 и 4- неподвижные контакты).

Рис 40. магнитоэлектрическое реле.(1 – постоянный магнит, 2 – рычаг с подвижным контактом, 3 – подвижная рамка, 4 и 4- неподвижные контакты).

При пропускании тока через рамку она поворачивается в поле постоянного магнита. Рот отсутствии тока под действием пружины рамка возвращается в горизонтальное положение.

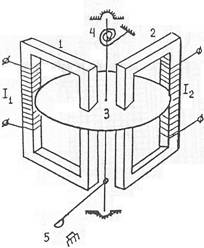

Рис. 41.Индукционное реле (1 и 2 – электромагниты, 3 – диск. 4 – пружина. 5 – контакт).

В зазоре электромагнитов может поворачиваться вокруг своей оси алюминиевый или медный диск 3. В обмотках электромагнитов протекают переменные токи I1 и I2. Момент вращения¸ действующий на диск., Равен

, где

, где  - сдвиг фаз токов I1 I2. Момент направлен в сторону электромагнита с отстающим по фазе потоком.

- сдвиг фаз токов I1 I2. Момент направлен в сторону электромагнита с отстающим по фазе потоком.

Рис. 42. схема контактора (1 – втягивающая катушка, 2 – непеодвижный сердечник, 3 – якорь (подвижный сердечник); 4 – пружина, 5 – неподвижные контакты. 6 – подвижные контакты, 7 – изолятор, Rн – сопротивление нагрузки.

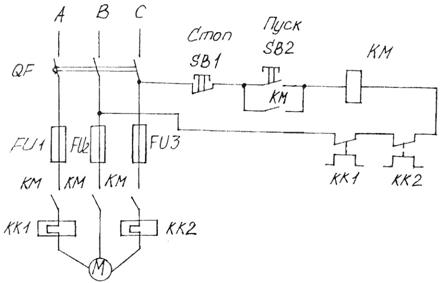

Рис. 43. Схема управления трехфазным асинхронным двигателем при помощи нереверсивного магнитного пускателя (МП).

Рис. 44. Конструктивная схема теплового реле.

При нагревании током. Проходящим через спираль 2 нагревательного элемента (иногда непосредственно через пластинку 1). биметаллическая пластинка изгибается в сторону металла с меньшим температурным коэффициентом линейного расширения. При достижении определенной температуры свободный конец пластинки 1 выводится за рычаг 3. который под воздействием пружины 4 поворачивается относительно оси О. Связанная с рычагом 3 тяга 5 перемещается влево, размыкая контакты реле 6. Питание обмотки линейного контактора прекращается, и двигатель отключается. Чтобы снова включить двигатель, необходимо вернуть реле в исходное положение, нажав кнопку возврата 7. При этом рычаг 3 толкателем 8 заводится за свободный конец остывшей пластинки 1, и контакты замыкаются.

Рис. 45. Схема реверсивного МП.

Схема состоит из контакторов КМ1 («Вперед») и КМ2 («Назад»), обеспечивающих реверсипрование двигателя; кнопок пуска SB2 и SB3¸ кнопки «Стоп» SB1, блок-контактов КМ1 и КМ2 и тепловых реле КК1 и КК2. Схема работает аналогично описанной выше. Реверсирование двигателя осуществляется благодаря перемене фаз питающего напряжения.

Во избежание ошибочного одновременного включения контакторов КМ1 и КМ2 их цепи управления взаимно блокируются так, чтобы при включении одного из них цепь управления второго была разомкнута: при включении контактора КМ1 его размыкающий контакт в цепи обмотки контактора КМ2 размыкается. И контактор КМ2 не может быть включен при нажатии кнопки SB3.

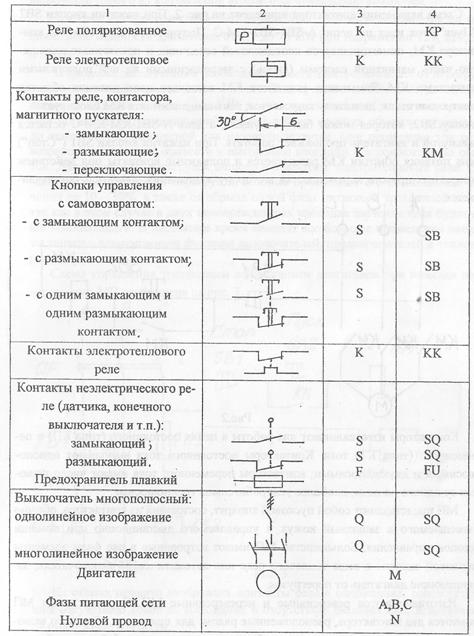

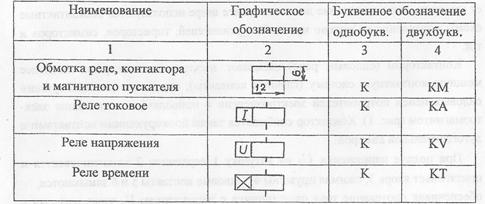

Таблица 1. Графические изображения элементов релейно-контактных схем

а) б) в )

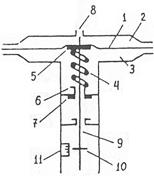

Рис. 46. Схемы исполнительных элементов: а – поршневого одностороннего действия (1 – цилиндр, 2 – шток, 3 – поршень, 4 – возвратная пружина, 5 – штуцер); б – поршневого двустороннего действия, в – мембранный (1 – резиновая мембрана, 2 и 3 – крышки, 4 – спиральная пружина, 5 – металлический диск, 6 – втулка, 7 – гайка, 8 - отверстие, 9 – шток, 10 – диск, 11 – шкала).

А) б)

Рис.47 Схемы регулирующих органов: а – клапана; б – заслонки.

Рис. 48. Схемы регулирующих клапанов.

А) б)

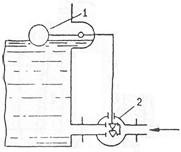

Рис. 49. Регулятор уровня прямого действия: а – схема (1 – поплавок, 2 – регулирующий орган); б – условное изображение по старым ГОСТам

-

А) б)

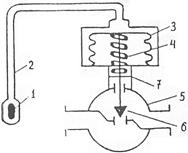

Рис. 50. Регулятор давления прямого действия: а – схема (1 – пружина, 2 – полость регулятора, 3 – мембрана, 4 – входное отверстие, 5 - золотник, 6 – гайка, 7 – рычаг); б – условное обозначение по старым ГОСТам

.

А) б)

Рис. 51. Регулятор температуры прямого действия: а – схема (2 - термобаллон манометрического ткрмометра, 2 – капиллярная трубка, 3 - гармониковая мембрана, 4 – пружина, 5 – регулирующий клапан, 6 – золотник, 7 – задатчик); б – условное изображение по старым ГОСТам.

Лекция 12

Автоматизация технологических процессов

12.1. Автоматизация строительных кранов.

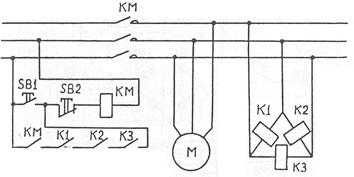

Электрическое питание к строительным кранам часто подается с помощью гибких оголенных проводов – троллеев. При обрыве проводов в случае сильного порыва ветра или в других случаях возможно их падение на землю и поражение электрическим током людей. Во избежание этого применяется автоматическая защита от обрыва проводов. Схема,, представленная на рис. 52, работает следующим образом. При нажатии на кнопку «Пуск» SB1 питание подается на обмотку контактора КМ, замыкаются его контакты, подающие питание к обмоткам промежуточных реле К 1, К 2, К 3. Замыкаются контакты этих реле в цепи управления, после чего кнопку SB 1 можно отпустить. При обрыве одного из проводов (троллеев) напряжение на двух из трех промежуточных реле К 1, К 2, К 3 падает вдвое, что приводит к отключению контактора КМ и снятию напряжения с троллеев раньше, чем оборванный провод упадет на землю.

Рис. 52. Схема I автоматической защиты крана при обрыве контактных проводов

Рис. 53. Схема II автоматической защиты крана при обрыве проводов.

При нормальной работе потенциалы точек О1 и О2 (являющихся общими точками трехфазных сопротивлений R1 и R2), равны нулю. При обрыве одного из троллеев (например¸в тт. 1 или 2) потенциал узла О1 остается нулевым, а потенциал т. О2 становится равным половине линейного напряжения (190 В).Это приводит к срабатыванию реле КР, отключению контактора КМ и снятию напряжения с троллеев.

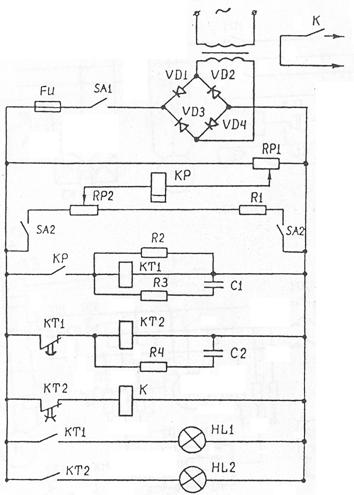

Рис. 54. Электрическая схема автоматического ограничителя грузоподъемности ОГП-1 башенных кранов.

Основной частью схемы является электрический мост, образованный задатчиком предельного веса – потенциометром RP 1 и датчиком веса поднимаемого груза – потенциометром RP 2 питается напряжением 12 В от выпрямителя и понижающего трансформатора. Если вес груза меньше предельно допустимого, мост разбалансирован и через обмотку поляризованного реле КР в выходной диагонали мост проходит ток. При этом срабатывает реле времени КТ 1, загорается зленная лампа HL 1, отключается реле времени KT 2, с задержкой времени включается промежуточное реле К и замыкает цепь контактора подъема груза.

При превышении предельно допустимого веса реле KT 1 отключается, гаснет лампа HL 1, с задержкой во времени включается реле времени KT 2, загорается красная лампа HL 2. Реле К отключается и снимает напряжение с крана.

12.2. Автоматизация поточно-транспортных систем

(конвейерных линий).

Конвейеры используются во всех сферах производства, в Ом числе и строительном производстве. Конвейерам уже более 100 лет. Работа всех конвейерных линий подчиняется шести основополагающим принципам: 1) должны предусматриваться следующие режимы: а) рабочий или автоматический; б) местный или отладочный; в) режим отдыха; 2) запуск звеньев конвейера в рабочем режиме должен производиться последовательно в направлении от конца конвейера к его началу. Это делается во избежание завала конвейера материалом в случае отказа какого-либо звена; 3) Отключать работающий конвейер надо последовательно в направлении от начала конвейера к его концу; 4)перед запуском конвейера в автоматическом режиме необходимо подавать предупредительную сигнализацию; 5)При работе конвейера в атоматическом режиме в случае остановки какого-либо звена все звенья, участвующие в подаче материала на поврежденное звено, должны автоматически отключаться, а звенья, участвующие в отводе материала от поврежденного звена, должны продолжать работу; 6) в случае возникновения аварийной ситуации должна быть предусмотрена возможность отключения конвейера с любого места.

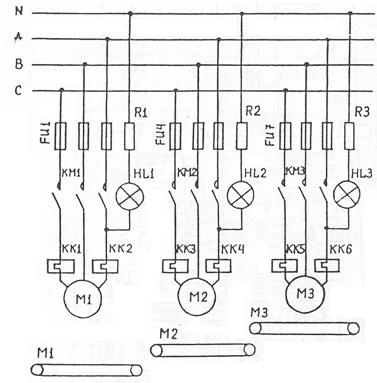

Рассмотрим электрическую схему конвейера (рис. 55).

а)

б)

б)

Рис. 55. Схема автоматического управления конвейерной линией.

Рассмотрим работу конвейера в местном режиме. Переключатель SA ставится в положение 1. При нажатии кнопки SB2 питание идет на обмотку контактора КМ1 и замыкаются 5 его контактов. Запускается двигатель М1. Для его отключения используется кнопка «Стоп» SB3. Аналогично запускаются все другие звенья. Рассмотрим работу конвейера в автоматическом режиме. Для этого переключатель SA устанавливается в положение 3. Подается предупредительная сигнализация. Для этого нажимают кнопку SB1. Звучит сирена. Напряжение поступает на обмотку реле времени КТ. С задержкой во времен замыкается его контакт и подает питание на реле сигнализации К1. Замыкаются три его контакта. Питание поступает на обмотку контактора КМ1. Контактор КМ1 срабатывает, замыкаются 5 его контактов, начинает работать двигатель М1. Срабатывает реле К2, замыкаются два его контакта, питание подается на обмотку контактора КМ2, замыкаются 5 его контактов, запускается двигатель М2, срабатывает реле К3, замыкаются два его контакта, срабатывает контактор КМ3, замыкаются 5 его контактов, запускается двигатель М3 и т.д.

Рис. 56. Автоматизация электропривода пассажирского лифта.

Инженерный анализ контроля и управления технологическим процессом.

В процессе инженерного анализа и проектирования систем автоматики руководствуются современными ГОСТами и применяют структурные, функциональные, электрические принципиальные и монтажные схемы. Функциональная схема предназначена для отображения технических решений по автоматизации. Она является одним из основных проектных документов и средством общения технологов со специалистами по механизации и автоматизации строительного производства. При разработке функциональных схем определяют:

1) основные принципы контроля и управления технологическим процессом.

2) Места установки датчиков и исполнительных механизмов на технологическом оборудовании.

3) Приборы систем автоматизации.

4) Функциональные связи приборов систем автоматизации.

5) Виды энергии для передачи информации между приборами и исполнительными механизмами.

6) Размещение приборов систем автоматики.

7) Метод контроля и законы управления по любому из параметров технологического процесса.

8) Средства автоматической защиты и блокировки схем управления.

Функциональные схемы строят на базе технологических схем, отображающих материальные потоки, энергетические ресурсы и используемое оборудование. На функциональных схемах выделяют следующие элементы систем автоматизации:

1) Первичный измерительный преобразователь (датчик).

2) Преобразователь.

3) Вторичный измерительный прибор.

4) Регулятор.

5) Исполнительный механизм.

6) Регулирующий орган.

Лекция 13