ОПИСАНИЕ СТРУКТУРЫПОРШНЕВОГО КОМПРЕССОРА.

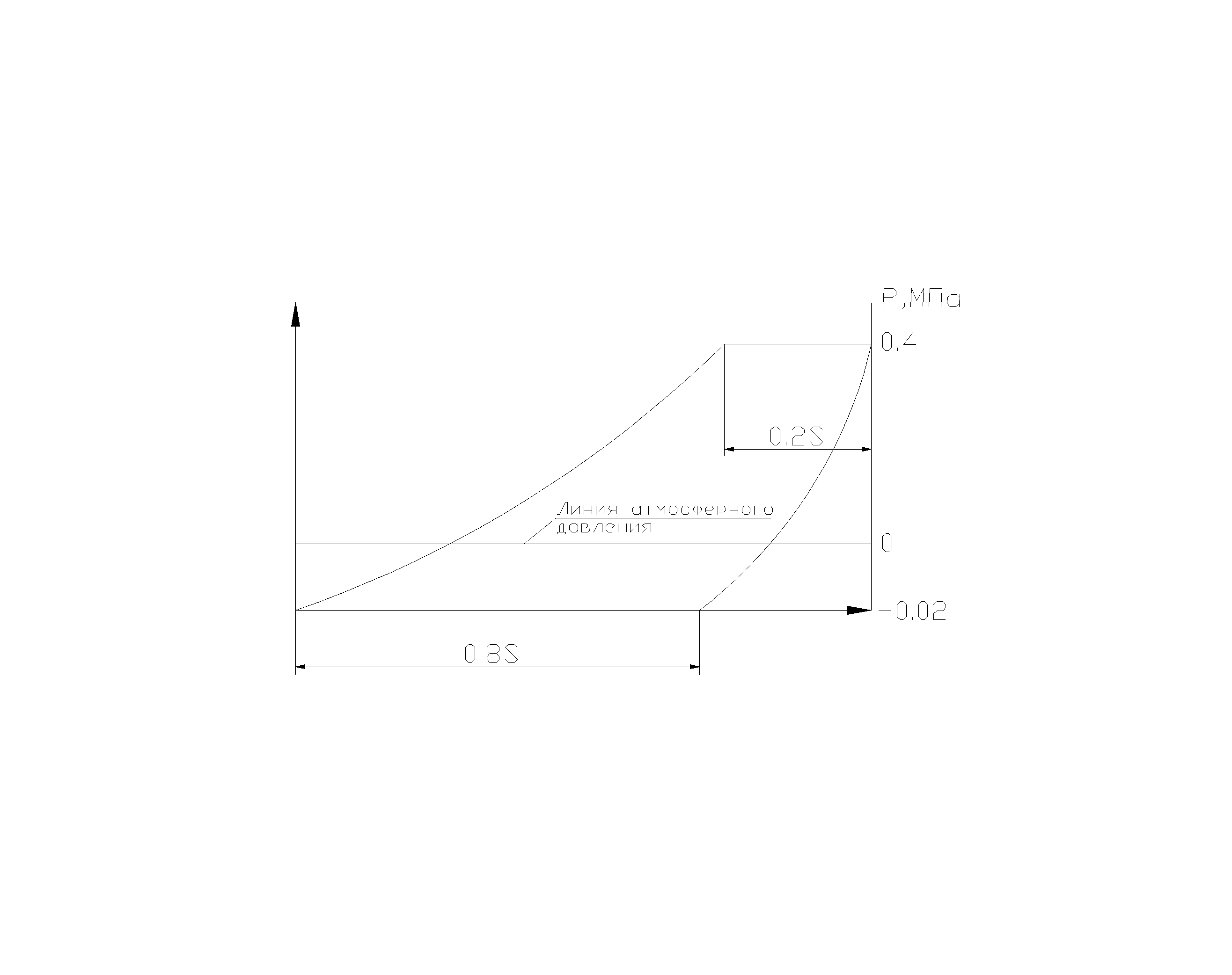

Одноцилиндровый поршневой компрессор простого действия предназначен для получения сжатого воздуха. Движение от электродвигателя 7 передается кривошипу 1 через планетарный редуктор 6 и зубчатую передачу z5-z6(рис. а). Преобразование вращательного движения кривошипа в возвратно-поступательное движение поршня осуществляется 6-звенным кулисным механизмом, состоящим из кривошипа 1, кулисного камня 2, вращающейся кулисы 3, шатуна 4 и ползуна (поршня) 5. Изменение давления в цилиндре при движении поршня характеризуется индикаторной диаграммой (рис. б). Всасывание воздуха в цилиндре 8 происходит через впускной клапан 9 во время хода поршня справа налево при давлении ниже атмосферного. Нагнетание сжатого воздуха осуществляется через выпускной клапан 10 при ходе поршня слева направо.

Смазываются механизмы ком-ра плунжерным масляным насосом кулачкового типа. Кулачок 11, закрепленный на одном валу с зубчатым колесом z4, приводит в движения толкателя (плунжерный насос) 12. Для получения требуемой равномерности движения на кривошипном валу закреплен маховик 13. Циклограмма механизмов показана на рис. в.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Описание структуры поршневого компрессора |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Описание структуры поршневого компрессора |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Расчёт привода |

2.1. Расчет энергопотребления и определение мощности двигателя:

Привод служит источником механических движений звеньев механизма, причём эти движения должны находиться в полном соответствии с заданной производительностью.

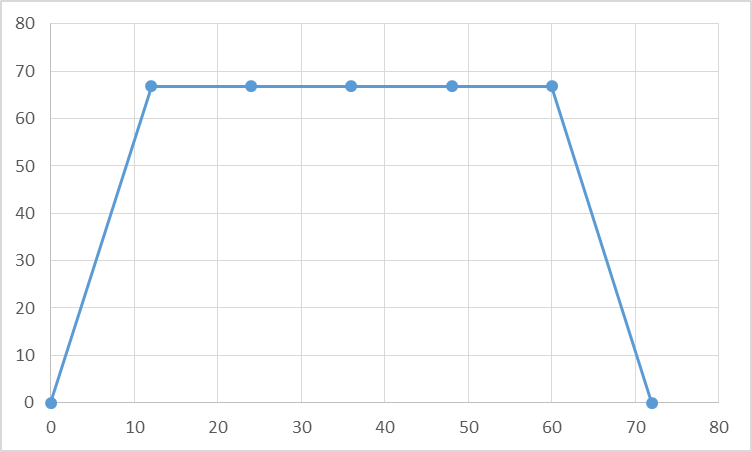

Диаграмма нагрузок:

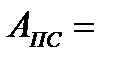

Определяем работу полезной силы:

=  Дж

Дж

Принимаем КПД для компрессора  , а КПД электродвигателя

, а КПД электродвигателя

Определяем работу движущих сил:

Дж

Дж

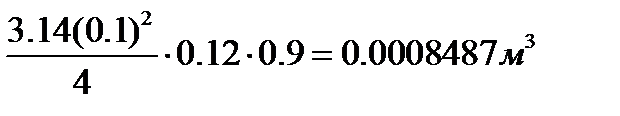

Определяем наполнение цилиндра жидкостью по формуле:

коэффициент наполнения

коэффициент наполнения

Определяем число циклов компрессора для выпуска  воды:

воды:

n1=

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Расчёт привода |

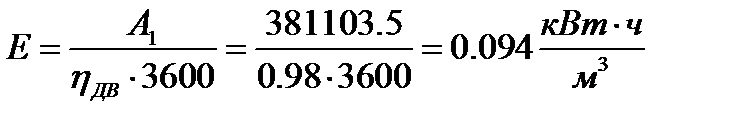

Определяем энергию, потребляемую двигателем из питающей среды:

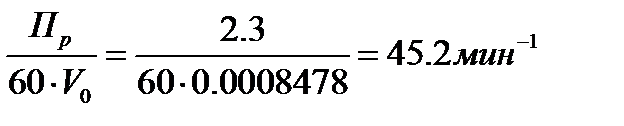

Определяем число циклов компрессора, необходимое для обеспечения требуемой производительности:

nk=

Определяем продолжительность цикла:

Тц=

Определяем мощность приводного электродвигателя:

Nдв.=

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И ВИДА

ПОНИЖАЮЩЕЙ ПЕРЕДАЧИ.

Из каталога электродвигателей серии 4А выписываем в таблицу параметры электродвигателей с ближайшей мощностью по сравнению с Nдв.=3820 Вт. Для серии 4А:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Выбор электродвигателя |

ТАБЛИЦА 1

| Марка эл. двигателя | Ном. Мощность кВт Nном | Частота вращения вала мин-1 | Отношение к номинальному моменту | Момент роторакгм2

| ||

| Синхронная nс | Номинальная nном | Пус-ково-го Mп | Критичес-кого Mк | |||

| 4A56B2Y3 | 0.25 | 2.0 | 2.2 | 0,00186 | ||

| 100L4У3 | 0,25 | 2.1 | 2.2 | 0.0049 | ||

| 4A63B6Y3 | 0,25 | 2.2 | 2.2 | 0,0086 |

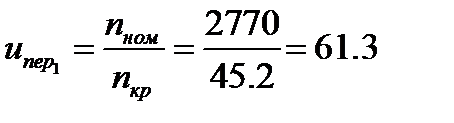

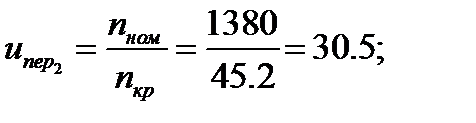

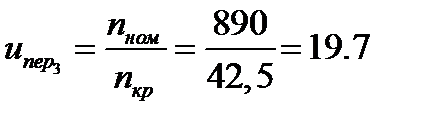

Чтобы получить частоту вращения  мин-1, в каждом из случаев привод должен содержать понижающую передачу с передаточным отношением

мин-1, в каждом из случаев привод должен содержать понижающую передачу с передаточным отношением  .

.

Подбираем лучший электродвигатель из трех:

1.

2.

3.  .

.

Для дальнейших расчетов выбираем двигатель марки 4A63B6Y3 (m=36 кг)

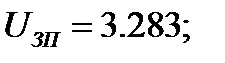

Данные передаточные отношения мы сможем получить, используя одновременно планетарный механизм и простую одноступенчатую открытую передачу. Произведем разбивку общего передаточного отношения следующим образом:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез зубчатых механизмов |

Схема зубчатой передачи представлена на рисунке 1. Основу передачи составляет планетарный механизм с передаточным отношением

Открытая зубчатая передача Z5-Z6 имеет передаточное отношение

Синтез планетарного механизма проводим на основе следующих условий:

3.1.1. Планетарный механизм

Условие выполнения требуемого передаточного отношения:

,

,  ,

,  ,

,  .

.

,

,  ,

,  ,

,  ,

,

1) Условие соосности:

Принимаем q=3

2) Условие соседства:

Число саттелитов может быть k=1,2,3

Число саттелитов может быть k=1,2,3

Условие сборки:

При к=3 условие сборки выполняется при любом П, что требует минимального времени на сборку.

3) Проверим выполнение условия соседства:

Принимаем число саттелитов k=3.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез зубчатых механизмов |

Для открытой зубчатой передачи, принимаем Z5=18, получаем

Окончательно принимаем для открытой зубчатой передачи Z5=18, Z6=59 зубьев.

Модуль зубчатых колес планетарного редуктора определим по максимальному моменту в зубчатом механизме, который имеет место на выходном его валу. Момент на этом валу  ,

,

где  -номинальная угловая скорость двигателя.

-номинальная угловая скорость двигателя.

Модуль зубьев находится по формуле  мм берем ближайший больший модуль первого ряда m=1.5 мм.

мм берем ближайший больший модуль первого ряда m=1.5 мм.

Модуль зубчатых колес открытой передачи рассчитаем по моменту на валу кривошипа

. Учитывая повышенный износ открытой передачи, принимаем

. Учитывая повышенный износ открытой передачи, принимаем  мм.

мм.

Определение размеров зубчатых колес.

Определим делительные диаметры зубчатых колес:

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

Определим диаметр водила  принимаем

принимаем  .

.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез зубчатых механизмов |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез несущего механизма |

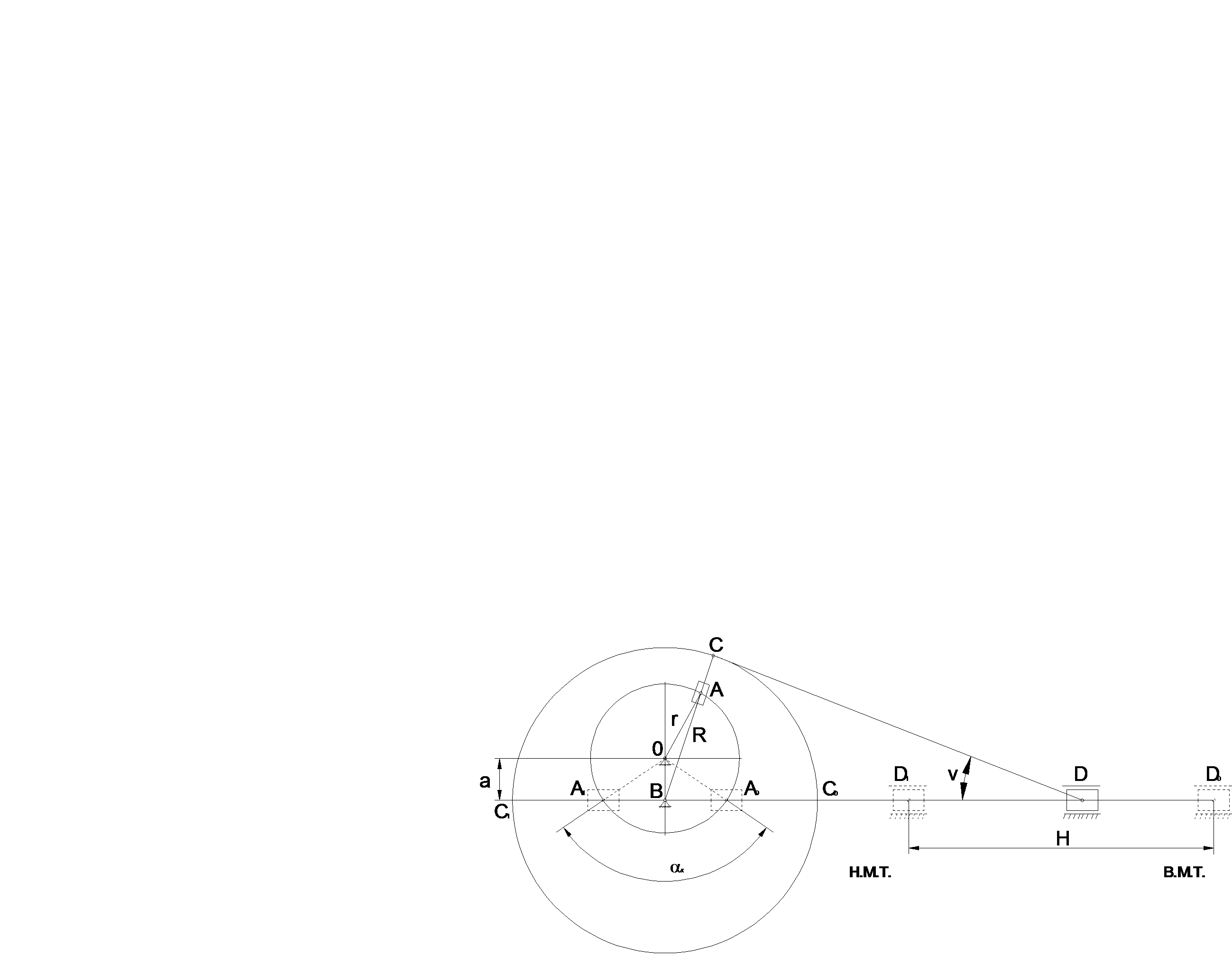

Несущий механизм связан с рабочим органом и должен обеспечивать ему возвратно поступательное движение с высоким показателем коэффициента производительности:

=

=

Дано: k=1,38; νmax=240; а=0,015м; υср=3.07м/с

1.Определим угол перекрытия  :

:

Вычислим угол  -соответствующий холостому ходу:

-соответствующий холостому ходу:

, тогда

, тогда  =

=

Теперь определим  -угол поворота главного вала,соответствующий рабочему ходу рабочего органа:

-угол поворота главного вала,соответствующий рабочему ходу рабочего органа:

2.Находим размеры звеньев по следующим формулам:

Из прямоугольного треугольника OBA: r=

Из прямоугольного треугольника OBA: r=  м

м

Длина кулисы ВС:  м; Диаметр поршня: dП=1.5r=0.09м;

м; Диаметр поршня: dП=1.5r=0.09м;

Из треугольника СВD найдём

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез кулачкового механизма |

Кулачковым называется механизм с высшей кинематической парой, входное звено которого (обычно) называется кулачком, а выходное – толкателем. Он предназначен для преобразования вращательного или поступательного движения кулачка в возвратно-поступательное или во возвратно- вращательное движение толкателя.

Кулачковые механизмы подразделяются по следующим признакам:

1. По расположению звеньев в пространстве (пространственные и плоские).

2. По виду движения кулачка (вращательное, поступательное, винтовое).

3. По виду движения выходного звена (возвратно-поступательное (толкатель); возвратно-вращательное (коромысло))

4. По виду кулачка (дисковый, цилиндрический, коноид (сложный пространственный)).

5. По форме рабочей поверхности выходного звена (плоское, цилиндрическое, сферическое, заострённое, эвольвентное).

6. По способу замыкания ВКП (силовое, геометрическое).

Задача синтеза кулачковых механизмов заключается в определении основных размеров и профиля кулачка по заданным кинематическим и динамическим параметрам.

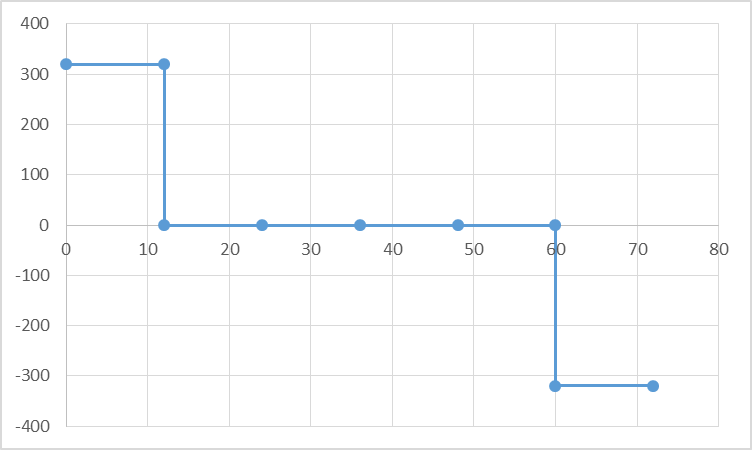

В нашем случае угол возвращения φвозв=720; угол удаления φуд=900. Эти углы разделены между собой фазовым углом дальнего стояния φд.с.=18.0

Угол дальнего стояния – угол поворота кулачка, при котором толкатель в крайнем верхнем положении совершает выстой.

Угол возвращения – угол поворота кулачка, при котором толкатель движется из крайнего верхнего положения в крайнее нижнее.

Угол ближнего стояния – угол, при котором толкатель в крайнем нижнем положении совершает выстой.

Выбираем закон движения толкателя кулачкового механизма на фазах удаления и возвращения.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез кулачкового механизма |

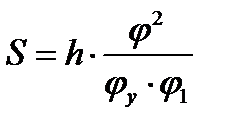

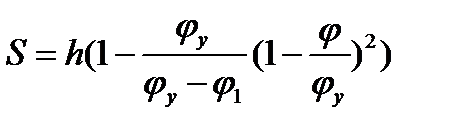

при 0≤φ≤ φ1;

при 0≤φ≤ φ1;  при φ1 ≤φ≤ φу

при φ1 ≤φ≤ φу

График изменения перемещения толкателя

при 0≤φ≤φ1;

при 0≤φ≤φ1;  при φ1 ≤φ≤φуд

при φ1 ≤φ≤φуд

График аналога скорости толкателя

при 0≤φ≤φ1;

при 0≤φ≤φ1;  при φ1≤φ≤φуд

при φ1≤φ≤φуд

График изменения аналога ускорения толкателя

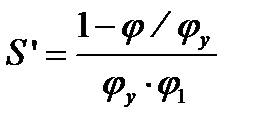

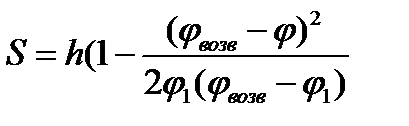

На фазе возвращения модифицированный линейный закон движения:

при 0≤φ≤φ1;

при 0≤φ≤φ1;  при φ1≤φ≤ (φвозв-φ1)

при φ1≤φ≤ (φвозв-φ1)

при (φвозв-φ1) ≤φ≤ φвозв

при (φвозв-φ1) ≤φ≤ φвозв

График изменения перемещения толкателя

при 0≤φ≤φ1;

при 0≤φ≤φ1;  при φ1≤φ≤(φвозв-φ1);

при φ1≤φ≤(φвозв-φ1);

(φвозв-φ1)≤φ≤φвозв;

(φвозв-φ1)≤φ≤φвозв;

График аналога скорости толкателя

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез кулачкового механизма |

при 0≤φ≤φ1; 0 при φ1≤φ≤(φвозв-φ1);

при 0≤φ≤φ1; 0 при φ1≤φ≤(φвозв-φ1);  при(φвозв-φ1) ≤φ≤ φвозв

при(φвозв-φ1) ≤φ≤ φвозв

График изменения аналога ускорения толкателя

Результаты расчётов заносим в таблицу 2:

| Фаза | i | k |  ,0 ,0

|

|

|

|  ,0 ,0

|  ,0 ,0

| Ri,мм |

| Удаление | -30 | ||||||||

| 0.3876 | 7.295 | 89.807 | -23.331 | 8.997 | 59.336 | ||||

| 2.9181 | 26.394 | 145.31 | -3.291 | 17.976 | 61.545 | ||||

| 8.9181 | 50.001 | 145.31 | 18.86 | 26.933 | 66.873 | ||||

| 18.387 | 69.099 | 89.807 | 29.679 | 35.878 | 75.486 | ||||

| 76.394 | 44.825 | 86.295 | |||||||

| 41.613 | 69.099 | -89.807 | 23.129 | 53.784 | 97.289 | ||||

| 51.082 | 50.001 | -145.31 | 11.345 | 62.757 | 106.351 | ||||

| 57.082 | 26.394 | -145.31 | -1.645 | 71.743 | 112.128 | ||||

| 59.613 | 7.295 | -89.807 | -11.341 | 80.737 | 114.572 | ||||

| -14.871 | 89.736 | 114.946 | |||||||

| Возвращение | 227.97 | --------- | 107.736 | 114.946 | |||||

| 55.556 | 39.789 | 151.98 | --------- | 119.746 | 110.657 | ||||

| 44.444 | 63.662 | 75.991 | --------- | 131.776 | 99.991 | ||||

| 71.62 | --------- | 143.728 | 86.295 | ||||||

| 15.556 | 63.662 | -75.991 | --------- | 155.893 | 72.889 | ||||

| 4.444 | 39.789 | -151.98 | --------- | 167.965 | 62.888 | ||||

| -227.97 | --------- |

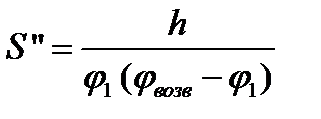

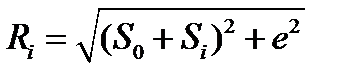

Определим основные размеры  и е кулачкового механизма по условию ограничения угла давления только на фазе удаления, так как высшая пара имеет силовое замыкание и кулачок вращается против часовой стрелки. В этом случае воспользуемся следующими формулами:

и е кулачкового механизма по условию ограничения угла давления только на фазе удаления, так как высшая пара имеет силовое замыкание и кулачок вращается против часовой стрелки. В этом случае воспользуемся следующими формулами:

Для равноубывающего удаления толкателя угол, при котором  имеет наибольшее значение,

имеет наибольшее значение,  , а аналог скорости

, а аналог скорости  и перемещение

и перемещение  , соответствующие этому углу,

, соответствующие этому углу,

Подставив эти значения в формулы, получаем:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез кулачкового механизма |

Принимаем

;

;  При вращении кулачка против часовой стрелки положительному значению смещения е соответствует расположение линии движения справа от центра вращения кулачка.

При вращении кулачка против часовой стрелки положительному значению смещения е соответствует расположение линии движения справа от центра вращения кулачка.

Определяем по формуле  угол давления

угол давления  только на фазе удаления

только на фазе удаления

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез кулачкового механизма |

Так как  ,то значения

,то значения  и е удовлетворяют условию синтеза.

и е удовлетворяют условию синтеза.

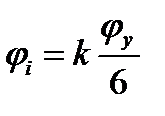

Определяем полярные координаты центрового профиля кулачка по формулам:

где  на фазе удаления

на фазе удаления  , а на фазе удаления

, а на фазе удаления  , к изменяется от 0 до10.

, к изменяется от 0 до10.

Результаты расчетов заносим в таблицу 2. По полученным значениям  и

и  строим центровой профиль кулачка. Для этого в масштабе

строим центровой профиль кулачка. Для этого в масштабе  проводим ок-

проводим ок-

ружности радиусами:  ;

;

Касательно к окружности радиусом е слева проводим линию движения толкателя уу. Соединив точку пересечения направляющей уу с окружностью радиусом

Касательно к окружности радиусом е слева проводим линию движения толкателя уу. Соединив точку пересечения направляющей уу с окружностью радиусом  (точку

(точку  ) с центром вращения кулачка (точка

) с центром вращения кулачка (точка  ), получим радиус-вектор

), получим радиус-вектор  , соответствующий началу удаления. От этого радиуса в направлении, противоположном вращения кулачка, отложим полярные углы

, соответствующий началу удаления. От этого радиуса в направлении, противоположном вращения кулачка, отложим полярные углы  , на сторонах, которых строим в масштабе

, на сторонах, которых строим в масштабе  радиусы-векторы

радиусы-векторы  .

.

Соединив плавной кривой концы радиус-векторов, получим центровой профиль кулачка.

На фазе дальнего стояния кулачек очерчивается дугой радиусом

На фазе возвращения построение аналогично построению на фазе удаления.

На фазе ближнего стояния профиль очерчивается радиусом

Определим минимальный радиус кривизны центрового профиля кулачка  как радиус вписанной окружности выпуклого участка профиля кулачка, где кривизна его окажется наибольшей. На этом участке произвольно выбираем три точки

как радиус вписанной окружности выпуклого участка профиля кулачка, где кривизна его окажется наибольшей. На этом участке произвольно выбираем три точки  ,

,  и

и  и соединяем их двумя хордами. В середине хорд восстанавливаем к ним перпендикуляры, точку пересечения которых М принимаем за центр вписанной окружности.

и соединяем их двумя хордами. В середине хорд восстанавливаем к ним перпендикуляры, точку пересечения которых М принимаем за центр вписанной окружности.

Действительный профиль кулачка найдем как эквидистантную кривую, отстоящую от центрового профиля на расстоянии, равном радиусу ролика.

Окончательно выбираем

Для получения действительного профиля кулачка на его центровом профиле выбирается ряд точек, из которых проводим полуокружности (в сторону уменьшения радиуса-вектора кулачка) радиусом ролика  . Огибающая этих полуокружностей и является действительным профилем кулачка.

. Огибающая этих полуокружностей и является действительным профилем кулачка.

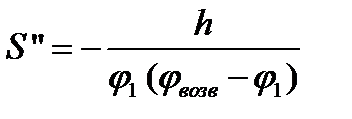

Рассчитаем характеристики замыкающей пружины. Для определения силы пружины и ее жесткости построим график сил инерции толкателя  в функции перемещения

в функции перемещения  (Рис.9).

(Рис.9).

Для расчета выбираем фазу удаления, так как на этой фазе аналог ускорения толкателя имеет наибольшее значение  , чем на фазе возвращения. Для закона с равноубывающим удалением толкателя:

, чем на фазе возвращения. Для закона с равноубывающим удалением толкателя:

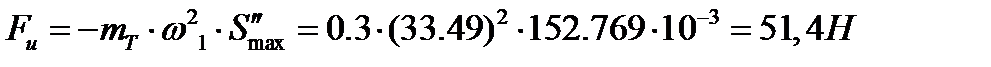

Сила инерции толкателя:

где  = 5h=300г,

= 5h=300г,

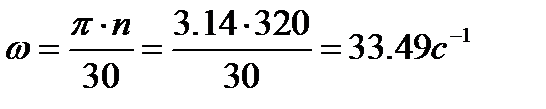

а угловая скорость кулачка:  ,

,

где

Принимаем минимальную реакцию  а предварительное напряжения пружины

а предварительное напряжения пружины  . Выбрав масштабные коэффициенты

. Выбрав масштабные коэффициенты  и

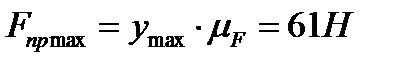

и  , производим построение рис. Соединив точки a и b, получим зависимость

, производим построение рис. Соединив точки a и b, получим зависимость  . Максимальная сила пружины

. Максимальная сила пружины  . Жесткость пружины:

. Жесткость пружины:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Синтез кулачкового механизма |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РАСЧЕТ МАСС И МОМЕНТОВ ИНЕРЦИИ ЗВЕНЬЕВ |

Динамический синтез компрессора проводят с целью повышения его общего к.п.д. путём снижения теплового излучения обмоток приводного электродвигателя при неравномерном вращении ротора внутри цикла.

Задачу решают путем подбора и перераспределения масс звеньев, введением, при необходимости, дополнительной маховой массы с постоянным моментом инерции в виде маховика. Предварительно анализируют инертные свойства имеющихся механизмов.

РАСЧЕТ МАСС И МОМЕНТОВ ИНЕРЦИИ ЗВЕНЬЕВ.

Инертные свойства звеньев характеризуют показатели массы (при поступательном движении) и момента инерции (при вращательном).

В первом приближении можно принять, что по длине рычагов массы распределены равномерно, что интенсивность распределения q = 30 кг/м и что зубчатые колёса – сплошные диски с шириной bk, зависящей от межосевого расстояния aw, как:

, где

, где  - коэффициент ширины зуба.

- коэффициент ширины зуба.

Центры масс рычагов располагаются по их серединам, массы определяются как: mi = q×li

Моменты инерции звеньев относительно их центров масс находим как:

а относительно оси вращения (для вращательных звеньев):  .

.

Массы зубчатых колёс определяются через делительные диаметры и межосевые расстояния aw по формуле:  , где

, где

Моменты инерции зубчатых колёс относительно оси вращения определим через их массу и делительные диаметры как для однородных дисков по формуле:  .

.

Оценку динамических характеристик прочих деталей компрессора производим следующим образом:

1. Массу ползуна:

2. Массу водила планетарной ступени редуктора:  ,

,

где ширину водила принимаем равной:

C учётом этого:  кг

кг

Момент инерции определяем как для сплошного диска:

Массу кулачка mk и момент инерции Iк оцениваем по среднему его радиусу:

и ширине bk, которую мы задаём как:

В этом случае:

а момент инерции

Ik = mk×D2ср/8=0.0244кг×м2

Момент инерции ротора определяем по маховому моменту

mp·D2p=2.37·10-2кг×м3.

Получаем:

Ip = mpD2p/8=0.00296кг×м2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РАСЧЕТ МАСС И МОМЕНТОВ ИНЕРЦИИ ЗВЕНЬЕВ |

Динамические характеристики остальных движущихся звеньев из-за малых их масс, либо скоростей точек, считаем пренебрежимо малыми и далее не учитываем. Полученные результаты расчётов заносим в таблицу 4.1.

| Наименование звена | Обозначение звена | Наименование параметра и его обозначение | |||

| Длина рычага, диаметр колеса, м | Масса, кг | Момент инерции относительно оси вращения, кг×м2. | Момент инерции относительно центра масс, кг×м2. | ||

| Рычаг | ОА ВС СD | кривошип, 0.06 вращ. кулиса, 0.095 шатун, 0.234 | 1.8 (m1) 2.85 (m3) 7.02 (m4) | 0.00216(I01) ______ ______ | _______ 0.0021(Is3) 0.032(Is4) |

| Зубчатые колёса | Z1 Z2 Z3 Z4 Z5 Z6 | d1 =0.045 d2 =0.18 d3 =0.225 d4 =0.45 d5 =0.08 d6 =0.096 | 0.651 (mz1) 1.0415 (mz2) 1.6274 (mz3) 6.5095 (mz4) 0.2057 (mz5) 0.2963 (mz6) | 0.000165 0.00422 0.0103 0.1648 0.000165 0.000341 | |

| Ползун | D | ___ | 7.02 (m5) | ___ | ___ |

| Водило | H | ___ | 1.6274 (mH) | 0.0103(IH) | ___ |

| Кулачок | K | ___ | 6.45 (mk) | 0.0244(Ik) | ___ |

| Ротор | ___ | 0.00296(Ip) | ___ |

Таблица 4.1.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| РАСЧЕТ МАСС И МОМЕНТОВ ИНЕРЦИИ ЗВЕНЬЕВ |